一种水滴型风塔圆弧段的轴向拼接工艺的制作方法

一种水滴型风塔圆弧段的轴向拼接工艺

1.技术领域:本发明涉及水滴型风塔领域,具体地说是一种水滴型风塔圆弧段的轴向拼接工艺。

2.

背景技术:

水滴型风塔一般分解为三个圆弧段片体,三个圆弧段片体通过纵缝焊接合拢,从而完成水滴型风塔,而每个圆弧段片体的长度不低于10米,因此圆弧段片体需要由多个圆弧段水平拼接环焊缝而成,由于环焊缝是不封闭的弧形状结构,圆弧段水平放置在固定胎架上,再通过人工焊接,存在组对难度大、组对精度低的技术缺陷,人工焊接耗时耗力。

3.目前也有将圆弧段通过点焊的方式固定在滚轮架上,通过转动滚轮架实现圆弧段环焊缝的焊接,最后再通过切割机将圆弧段与滚轮架切割分离,首先通过点焊将圆弧段与滚轮架固定的连接方式,使圆弧段侧端面热应力集中,后续还要与其它圆弧段片体进行焊接,多次焊接受热,从而影响水滴型风塔整体的结构强度;其次,由于圆弧段为不封闭结构,因此焊接圆弧段的起始位置以及末端位置会出现金属溶液溢流,形成焊接成型缺陷,同时焊接在起始位置以及末端位置处容易发生焊接收缩,因此在圆弧段的环焊缝两端位置出现变形,从而引起弧度变化,因此对多个圆弧段进行拼接时,环焊缝的组对精度越来越低。

4.

技术实现要素:

本发明的目的是为了克服以上的不足,提供一种水滴型风塔圆弧段的轴向拼接工艺,保证圆弧段的结构强度以及组对精度,避免焊接后的圆弧段出现弧度变化。

5.本发明的目的通过以下技术方案来实现:一种水滴型风塔圆弧段的轴向拼接工艺,具体步骤包括:s1、在圆弧段侧端的起始位置焊接引弧板,在圆弧段侧端的末尾位置焊接引出板,引弧板、引出板均朝着圆弧段的延伸方向向外延伸,对圆弧段、引弧板以及引出板的侧端统一进行开坡口处理,坡口角度为10

°‑

15

°

,坡口由引弧板经过圆弧段朝着引出板的方向延伸,最后去除气割坡口处边缘的熔渣以及氧化皮;s2、定位调节支撑装置,调节支撑装置包括滚轮架以及置于滚轮架上的支撑定位筒,支撑定位筒的上方具有开口,支撑定位筒的两侧端垂直固定有支撑块,支撑块的上下端均凸出于支撑定位筒的端面设置,支撑定位筒内具有内撑圆架,内撑圆架的中心置于支撑定位筒的中轴线上,内撑圆架的中心位置固定连接有竖直设置的第一驱动缸,第一驱动缸的驱动端朝着开口的方向竖直延伸,且第一驱动缸的驱动端具有第一电磁铁,内撑圆架上还具有两个圆弧段内推结构,两个圆弧段内推结构以内撑圆架的中心呈轴对称设置,圆弧段内推结构的推动端靠近圆弧段的端部设置,支撑块的上端具有可旋转的圆弧段外紧结构,圆弧段外紧结构靠近圆弧段的端部设置;s3、将支撑定位筒的开口调整在上侧位置,通过水平仪校正支撑定位筒上的两个支撑块位置,使两个支撑块的上下端依次水平对应设置;s4、在两个圆弧段的开口内侧的中心线划上标记,中心线的延伸方向与圆弧段的延伸方向一致,将两个圆弧段分别通过起吊机吊装至调节支撑装置上的正上方,每个圆弧

段的正下方具有至少两个调节支撑装置,圆弧段的侧端凸出于对应的支撑定位筒8cm-12cm,圆弧段在起吊机的作用下逐步下降,圆弧段的开口朝下设置,同时调节支撑装置的第一驱动缸竖直向上顶升,直至第一驱动缸的驱动端与圆弧段的中心线位置相接触,第一电磁铁通电使第一驱动缸的驱动端与圆弧段固定,此时两个圆弧段内推结构同时向圆弧段的两侧端顶推,两个圆弧段内推结构的顶推行程一致,直至圆弧段内推结构的顶推端与圆弧段的侧端相接触固定,最后起吊机与圆弧段分离,第一驱动缸与两个圆弧段内推结构同步收缩,直至圆弧段定位在调节支撑装置的支撑块之间;s5、圆弧段外紧结构的压紧端旋转至圆弧段的外侧端部位置,并向圆弧段的外侧端部位置施加夹紧力;s6、通过移动调节支撑装置而将一个圆弧段向另一个圆弧段逐步靠拢,直至两个圆弧段之间的坡口间隙为6mm-8mm,两个圆弧段的坡口形成v型焊道,并在两个圆弧段的下侧端通过点焊的方式固定钢衬垫,所述钢衬垫置于v型焊道的正下方位置,且将v型焊道的下侧进行封闭,所述钢衬垫的一端置于引弧板的下端并与引弧板固定,所述钢衬垫的另一端置于引出板的下端并与引出板固定;s7、多个调节支撑装置上的滚轮架同步反向转动,使调节支撑装置上的一支撑块竖直设置在支撑定位筒的正上方位置,使靠近该支撑块的圆弧段的一端处于水平状态,此时引弧板置于引出板的上方,调节支撑装置定位完成后停止转动;s8、焊枪选用φ4.0焊丝,焊接电流650a,电压32v,焊接速度500mm/min,多个调节支撑装置上的滚轮架同步正向转动,从而形成焊缝,焊缝由引弧板经过v型焊道向着引出板的方向延伸;s9、将引弧板与引出板从圆弧段的侧端切割去除。

6.本发明的进一步改进在于:内撑圆架为固定设置在支撑定位筒内的x型状结构,内撑圆架的侧端与支撑定位筒内壁通过焊接方式固定连接。

7.本发明的进一步改进在于:圆弧段内推结构包括设置在支撑圆架与第一驱动缸之间的加强筋,加强筋与圆弧段的侧端之间具有第二驱动缸,第二驱动缸竖直设置在加强筋上,第二驱动缸的驱动端上连接有第二电磁铁。

8.本发明的进一步改进在于:加强筋与支撑圆架、第一驱动缸之间形成三角形状结构。

9.本发明的进一步改进在于:圆弧段外紧结构包括可转动设置在支撑块上端的旋转夹紧气缸,旋转夹紧气缸的顶端具有连接块,连接块的一端具有对圆弧段进行外夹紧的第三驱动缸,第三驱动缸贯穿连接块设置,第三驱动缸的驱动端具有夹紧块。

10.本发明的进一步改进在于:夹紧块的下端面与圆弧段相接触的端面相配合,且夹紧块的下端具有橡胶缓冲层。

11.本发明的进一步改进在于:夹紧块的下端内嵌设有压力传感器,夹紧块在第三驱动缸的驱动作用下对圆弧段的侧端面进行夹紧,当压力传感器检测到的夹紧块对圆弧段的压力值大于系统预定的设定值时,第三驱动缸停止顶升驱动。

12.本发明的进一步改进在于:步骤s8中,焊枪的焊接端竖直对着引弧板的位置开始进行焊接。

13.本发明的进一步改进在于:两个圆弧段的坡口间隙为7mm,两个圆弧段形成的v型

焊道的角度为20

°

。

14.本发明的进一步改进在于:滚轮架包括两个对支撑定位筒进行支撑并旋转驱动的滚轮,两个滚轮之间的间距b大于两个支撑块的间距a。

15.本发明与现有技术相比具有以下优点:1、本发明将圆弧段定位在专用的调节支撑装置上,通过第一驱动缸与圆弧段中心线的对位使圆弧段初步水平定位,保证相邻两个圆弧段对接时的位置精度,两个圆弧段吊装后无需额外调整两者间距以及角度,同时第一驱动缸与圆弧段内推结构同步收缩使圆弧段限位在支撑块之间,而圆弧段外紧结构对圆弧段的侧端进行夹紧固定,取消传统圆弧段通过焊接的固定方式,保证圆弧段的结构强度以及组对精度,尤其是圆弧段两侧端通过圆弧段内推结构以及圆弧段外紧结构的配合,避免圆弧段的两端出现焊接缺陷以及焊接变形。

16.2、焊接时,焊枪由引弧板的位置向引出板的位置移动,焊枪的金属溶液停留在v型焊道的起始位置(引弧板)以及末端位置(引出板),使焊接缺陷集中在引弧板以及引出板上,最后通过切割引弧板以及引出板,保证相邻两个圆弧段之间的焊接质量。

17.3、支撑定位筒为具有开口的筒体状结构,既便于定位圆弧段,又能便于圆弧段随着滚轮架的转动而转动,同时支撑定位筒内具有x型状的内撑圆架,内撑圆架对支撑定位筒起到较好的支撑加强作用,保证支撑定位筒的圆周度,从而保证支撑定位筒与圆弧段的转动平稳度,保证焊枪的焊接端与圆弧段保持同等的间距;其次,加强筋的设置既保证了第一驱动缸与内撑圆架之间的连接强度,保证第一驱动缸的驱动垂直度。

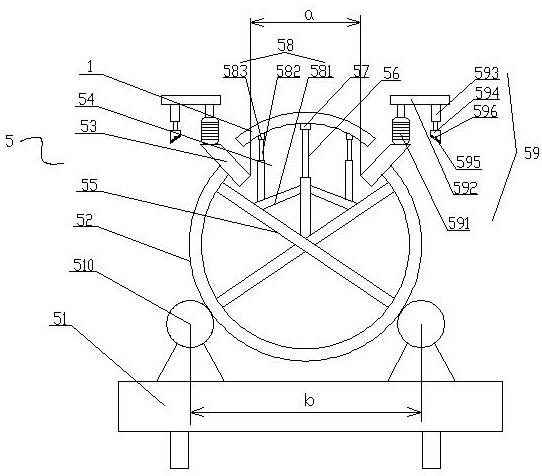

18.附图说明:图1为本发明调节支撑装置的结构示意图。

19.图2为本发明步骤s5圆弧段定位后的结构示意图。

20.图3为本发明步骤s6中两圆弧段靠拢的结构示意图。

21.图4为图3的俯视图;图5为图4的a-a向剖视图;图中标号:1-圆弧段、2-引弧板、3-引出板、4-坡口、5-调节支撑装置、6-v型焊道、7-钢衬垫、8-焊枪;51-滚轮架、52-支撑定位筒、53-支撑块、54-开口、55-圆撑圆架、56-第一驱动缸、57-第一电磁铁、58-圆弧段内推结构、59-圆弧段外紧结构、510-滚轮;581-加强筋、582-第二驱动缸、583-第二电磁铁;591-旋转夹紧气缸、592-连接块、593-第三驱动缸、594-夹紧块、595-橡胶缓冲垫、596-压力传感器。

22.具体实施方式:为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

23.本实施例一种水滴型风塔圆弧段的轴向拼接工艺,具体步骤包括:s1、在圆弧段1侧端的起始位置焊接引弧板2,在圆弧段1侧端的末尾位置焊接引出板3,引弧板2、引出板3均朝着圆弧段1的延伸方向向外延伸,对圆弧段1、引弧板2以及引出板3的侧端统一进行开坡口处理,坡口4角度为10

°‑

15

°

,坡口4由引弧板2经过圆弧段1朝着

引出板3的方向延伸,最后去除气割坡口处边缘的熔渣以及氧化皮;s2、定位调节支撑装置5,如图1所示,调节支撑装置5包括滚轮架51以及置于滚轮架51上的支撑定位筒52,支撑定位筒52的上方具有开口54,支撑定位筒52的两侧端垂直固定有支撑块53,支撑块53的上下端均凸出于支撑定位筒52的端面设置,支撑定位筒52内具有内撑圆架55,内撑圆架55的中心置于支撑定位筒52的中轴线上,内撑圆架55的中心位置固定连接有竖直设置的第一驱动缸56,第一驱动缸56的驱动端朝着开口54的方向竖直延伸,且第一驱动缸56的驱动端具有第一电磁铁57,内撑圆架55上还具有两个圆弧段内推结构58,两个圆弧段内推结构58以内撑圆架55的中心呈轴对称设置,圆弧段内推结构58的推动端靠近圆弧段1的端部设置,支撑块53的上端具有可旋转的圆弧段外紧结构59,圆弧段外紧结构59靠近圆弧段1的端部设置;s3、将支撑定位筒52的开口54调整在上侧位置,通过水平仪校正支撑定位筒52上的两个支撑块53位置,使两个支撑块53的上下端依次水平对应设置;s4、在两个圆弧段1的开口54内侧的中心线划上标记,中心线的延伸方向与圆弧段的延伸方向一致,将两个圆弧段1分别通过起吊机吊装至调节支撑装置5上的正上方,每个圆弧段1的正下方具有至少两个调节支撑装置5,圆弧段1的侧端凸出于对应的支撑定位筒8cm-12cm,圆弧段1在起吊机的作用下逐步下降,圆弧段1的开口54朝下设置,同时调节支撑装置5的第一驱动缸56竖直向上顶升,直至第一驱动缸56的驱动端与圆弧段1的中心线位置相接触,第一电磁铁57通电使第一驱动缸56的驱动端与圆弧段1固定,此时两个圆弧段内推结构58同时向圆弧段1的两侧端顶推,两个圆弧段内推结构58的顶推行程一致,直至圆弧段内推结构58的顶推端与圆弧段1的侧端相接触固定,最后起吊机与圆弧段1分离,第一驱动缸56与两个圆弧段内推结构58同步收缩,直至圆弧段1定位在调节支撑装置5的支撑块53之间;s5、如图2所示,圆弧段外紧结构59的压紧端旋转至圆弧段1的外侧端部位置,并向圆弧段1的外侧端部位置施加夹紧力;s6、通过移动调节支撑装置5而将一个圆弧段1向另一个圆弧段1逐步靠拢,如图3、图4、图5所示,直至两个圆弧段1之间的坡口间隙为6mm-8mm,两个圆弧段1的坡口4形成v型焊道6,并在两个圆弧段1的下侧端通过点焊的方式固定钢衬垫7,钢衬垫7置于v型焊道6的正下方位置,且将v型焊道6的下侧进行封闭,钢衬垫7的一端置于引弧板2的下端并与引弧板2固定,钢衬垫7的另一端置于引出板3的下端并与引出板3固定;s7、多个调节支撑装置5上的滚轮架51同步反向转动,使调节支撑装置5上的一支撑块53竖直设置在支撑定位筒52的正上方位置,使靠近该支撑块53的圆弧段1的一端处于水平状态,此时引弧板2置于引出板3的上方,调节支撑装置5定位完成后停止转动;s8、焊枪8选用φ4.0焊丝,焊接电流650a,电压32v,焊接速度500mm/min,多个调节支撑装置5上的滚轮架51同步正向转动,从而形成焊缝,焊缝由引弧板2经过v型焊道6向着引出板3的方向延伸;s9、将引弧板2与引出板3从圆弧段1的侧端切割去除。

24.本发明将圆弧段1定位在专用的调节支撑装置5上,通过第一驱动缸56与圆弧段1中心线的对位使圆弧段1初步水平定位,保证相邻两个圆弧段1对接时的位置精度,两个圆弧段1吊装后无需额外调整两者间距以及角度,同时第一驱动缸56与圆弧段内推结构58同

步收缩使圆弧段1限位在支撑块53之间,而圆弧段外紧结构59对圆弧段1的侧端进行夹紧固定,取消传统圆弧段1通过焊接的固定方式,保证圆弧段1的结构强度以及组对精度,尤其是圆弧段1两侧端通过圆弧段内推结构58以及圆弧段外紧结构59的配合,避免圆弧段1的两端出现焊接缺陷以及焊接变形。

25.焊接时,焊枪8由引弧板2的位置向引出板3的位置移动,焊枪8的金属溶液停留在v型焊道6的起始位置(引弧板)以及末端位置(引出板),使焊接缺陷集中在引弧板2以及引出板3上,最后通过切割引弧板2以及引出板3,保证相邻两个圆弧段1之间的焊接质量。

26.进一步的,内撑圆架55为固定设置在支撑定位筒52内的x型状结构,内撑圆架55的侧端与支撑定位筒52内壁通过焊接方式固定连接。

27.进一步的,圆弧段内推结构58包括设置在支撑圆架55与第一驱动缸56之间的加强筋581,加强筋581与圆弧段1的侧端之间具有第二驱动缸582,第二驱动缸582竖直设置在加强筋581上,第二驱动缸582的驱动端上连接有第二电磁铁583。

28.进一步的,加强筋581与支撑圆架55、第一驱动缸56之间形成三角形状结构。

29.支撑定位筒52为具有开口的筒体状结构,既便于定位圆弧段1,又能便于圆弧段1随着滚轮架51的转动而转动,同时支撑定位筒52内具有x型状的内撑圆架55,内撑圆架55对支撑定位筒52起到较好的支撑加强作用,保证支撑定位筒52的圆周度,从而保证支撑定位筒52与圆弧段1的转动平稳度,保证焊枪8的焊接端与圆弧段1保持同等的间距;其次,加强筋581的设置既保证了第一驱动缸582与内撑圆架55之间的连接强度,保证第一驱动缸582的驱动垂直度。

30.进一步的,圆弧段外紧结构59包括可转动设置在支撑块53上端的旋转夹紧气缸591,旋转夹紧气缸591的顶端具有连接块592,连接块592的一端具有对圆弧段1进行外夹紧的第三驱动缸593,第三驱动缸593贯穿连接块592设置,第三驱动缸593的驱动端具有夹紧块594。

31.进一步的,夹紧块594的下端面与圆弧段1相接触的端面相配合,且夹紧块594的下端具有橡胶缓冲层595。

32.进一步的,夹紧块594的下端内嵌设有压力传感器596,夹紧块594在第三驱动缸593的驱动作用下对圆弧段1的侧端面进行夹紧,当压力传感器596检测到的夹紧块594对圆弧段1的压力值大于系统预定的设定值时,第三驱动缸593停止顶升驱动。

33.进一步的,步骤s8中,焊枪8的焊接端竖直对着引弧板2的位置开始进行焊接。

34.进一步的,两个圆弧段1的坡口4间隙为7mm,两个圆弧段1形成的v型焊道6的角度为20

°

。

35.进一步的,滚轮架51包括两个对支撑定位筒52进行支撑并旋转驱动的滚轮510,两个滚轮510之间的间距b大于两个支撑块53的间距a。

36.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1