波纹腹板H型钢机器人自动焊接方法与流程

波纹腹板h型钢机器人自动焊接方法

技术领域:

1.本发明涉及波纹腹板h型钢机器人自动焊接方法。

背景技术:

2.目前,波纹腹板h型钢广泛应用于轻量化自卸车、集装箱、轨道交通设施、钢结构移动房屋等领域,其腹板表面呈波浪形,与同等强度下平腹板h型钢相比具有更好的抗剪承载力和抗弯强度,可减少30%左右的钢材用量,大大降低使用成本,且整体造型美观。

3.工件结构形式具有周期变化规律,但是整体成型精度较低,并且工件尺寸长宽和波纹峰谷差值变化较大,导致工件的组对偏差和焊接变形无法避免,从而难以实施自动化焊接;现有的实施方式大多以人工手持焊接为主,但是人工焊接生产效率低、焊缝一致性差,对焊工焊接技术要求较高。

4.现有的焊接方法操作步骤繁琐,应用场景单一,自动化智能化程度低,难以满足高效率高质量的焊接要求;而自动化程度较高的焊接机器人采用线激光形式,预先给焊接机器人导入工件模型再通过编程方式对工件整体长度方向进行扫描,记录所有焊缝坐标点,返回到起点开始进行焊接操作,虽然可以在一定程度上完成工件焊接,但无法避免焊接过程中由热形变而产生的焊接路径偏差,同时由于激光采集距离的局限性也无法完成大波浪峰谷差值工件的检测和焊接。

技术实现要素:

5.本发明实施例提供了波纹腹板h型钢机器人自动焊接方法,方法设计合理,基于激光点云引导技术,简化实际焊接操作步骤,可自动适应不同波形工件焊接,将焊接过程和焊缝扫描过程同步进行,节省了扫描时间,提升了整体焊接效率,有效避免在焊接过程中产生的热形变路径误差,保证了工件焊接加工精度,从而方便进行普及和应用,解决了现有技术中存在的问题。

6.本发明为解决上述技术问题所采用的技术方案是:

7.波纹腹板h型钢机器人自动焊接方法,所述自动焊接方法包括以下步骤:

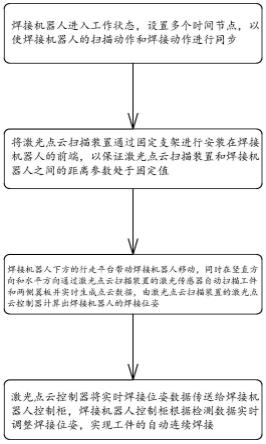

8.s1,焊接机器人进入工作状态,设置多个时间节点tn,以使焊接机器人的扫描动作和焊接动作进行同步;

9.s2,将激光点云扫描装置通过固定支架进行安装在焊接机器人的前端,以保证激光点云扫描装置和焊接机器人之间的距离参数处于固定值ly;

10.s3,焊接机器人下方的行走平台带动焊接机器人移动,同时在竖直方向和水平方向通过激光点云扫描装置的激光传感器自动扫描工件和两侧翼板并实时生成点云数据lx和lz,由激光点云扫描装置的激光点云控制器计算出焊接机器人的焊接位姿rx、ry和rz;

11.s4,激光点云控制器将实时焊接位姿数据传送给焊接机器人控制柜,焊接机器人控制柜根据检测数据实时调整焊接位姿rx、ry和rz,实现工件的自动连续焊接。

12.激光点云控制器将实时焊接位姿数据传送给焊接机器人控制柜,焊接机器人控制

柜根据检测数据实时调整焊接位姿rx、ry和rz包括以下步骤:

13.s4.1,分别采集点云数据上的任意两个点并记录对应的激光坐标;

14.s4.2,行走平台带动焊接机器人分别移动到采集的坐标点上,记录焊接机器人在横坐标方向和纵坐标方向的相对焊接位置坐标,通过关系方程式得到焊接位姿rx和rz;

15.s4.3,同步记录焊接机器人外部扩展轴坐标,结合焊接机器人末端对激光点的距离,得到焊接位姿ry。

16.所述焊接机器人、机器人控制柜和激光点云扫描装置分别对应设置在行走平台,在行走平台还设有集中控制单元所述机器人控制柜和焊接机器人相配合设置,以控制焊接机器人自动执行焊接动作,实现工件的连续焊接;所述焊接机器人包括机体,在机体上连接有相配合设置的冷却水箱和水冷焊枪,在机体上连接有相配合设置的焊丝桶和送丝装置,在机体上还设有焊接电源,以为焊接机器人提供稳定供电;所述集中控制单元通过导线与机器人控制柜、行走平台、激光点云扫描装置分别对应电气相连。

17.在行走平台下设有导轨,以使行走平台在导轨上移动带动焊接机器人来进行焊接操作或扫描操作,所述导轨为高精度路轨。

18.所述行走平台通过电机减速机和齿轮齿条与导轨相连接。

19.在焊接机器人上扩展设有一个外部附加轴,以驱动行走平台前后移动,实现工件长度方向的机器人焊接可达性。

20.在水冷焊枪上设有温度检测组件,以在水冷焊枪温度过高时进行报警停机;在冷却水箱内设有液位检测组件,以在冷却水箱内液位过低时报警补水。

21.在两导轨之间设有翼板夹紧装置和输送定位装置以实现工件两侧焊缝的同步焊接。

22.本发明采用上述结构,通过行走平台在导轨上移动来进行焊接操作或扫描操作,行走平台通过电机减速机和齿轮齿条与导轨相连接,以实现精准驱动控制;通过机器人控制柜和焊接机器人相配合设置,以控制焊接机器人自动执行焊接动作,实现工件的连续焊接;通过焊接机器人上的焊接电源为焊接机器人提供稳定供电;通过集中控制单元与机器人控制柜、行走平台、激光点云扫描装置分别对应电气相连实现自动扫描焊接;通过自动清理装置来实现水冷焊枪的自动清理;通过具有高效精准、成本低廉的优点。

附图说明:

23.图1为本发明的流程示意图。

24.图2为本发明的结构示意图。

25.图3为本发明的使用示意图。

26.图中,1、导轨,2、行走平台,3、机器人控制柜,4、激光点云扫描装置,5、集中控制单元,6、机体,7、冷却水箱,8、水冷焊枪,9、焊丝桶,10、送丝装置,11、焊接电源,12、翼板夹紧装置,13、输送定位装置。

具体实施方式:

27.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

28.如图1-3中所示,波纹腹板h型钢机器人自动焊接方法,所述自动焊接方法包括以下步骤:

29.s1,焊接机器人进入工作状态,设置多个时间节点tn,以使焊接机器人的扫描动作和焊接动作进行同步;

30.s2,将激光点云扫描装置通过固定支架进行安装在焊接机器人的前端,以保证激光点云扫描装置和焊接机器人之间的距离参数处于固定值ly;

31.s3,焊接机器人下方的行走平台带动焊接机器人移动,同时在竖直方向和水平方向通过激光点云扫描装置的激光传感器自动扫描工件和两侧翼板并实时生成点云数据lx和lz,由激光点云扫描装置的激光点云控制器计算出焊接机器人的焊接位姿rx、ry和rz;

32.s4,激光点云控制器将实时焊接位姿数据传送给焊接机器人控制柜,焊接机器人控制柜根据检测数据实时调整焊接位姿rx、ry和rz,实现工件的自动连续焊接。

33.激光点云控制器将实时焊接位姿数据传送给焊接机器人控制柜,焊接机器人控制柜根据检测数据实时调整焊接位姿rx、ry和rz包括以下步骤:

34.s4.1,分别采集点云数据上的任意两个点并记录对应的激光坐标;

35.s4.2,行走平台带动焊接机器人分别移动到采集的坐标点上,记录焊接机器人在横坐标方向和纵坐标方向的相对焊接位置坐标,通过关系方程式得到焊接位姿rx和rz;

36.s4.3,同步记录焊接机器人外部扩展轴坐标,结合焊接机器人末端对激光点的距离,得到焊接位姿ry。

37.所述焊接机器人、机器人控制柜和激光点云扫描装置分别对应设置在行走平台2,在行走平台2还设有集中控制单元所述机器人控制柜和焊接机器人相配合设置,以控制焊接机器人自动执行焊接动作,实现工件的连续焊接;所述焊接机器人包括机体6,在机体6上连接有相配合设置的冷却水箱7和水冷焊枪8,在机体6上连接有相配合设置的焊丝桶9和送丝装置10,在机体6上还设有焊接电源11,以为焊接机器人提供稳定供电;所述集中控制单元通过导线与机器人控制柜、行走平台2、激光点云扫描装置分别对应电气相连。

38.在行走平台2下设有导轨1,以使行走平台2在导轨1上移动带动焊接机器人来进行焊接操作或扫描操作,所述导轨1为高精度路轨。

39.所述行走平台2通过电机减速机和齿轮齿条与导轨1相连接。

40.在焊接机器人上扩展设有一个外部附加轴,以驱动行走平台前后移动,实现工件长度方向的机器人焊接可达性。

41.在水冷焊枪上设有温度检测组件,以在水冷焊枪温度过高时进行报警停机;在冷却水箱内设有液位检测组件,以在冷却水箱内液位过低时报警补水。

42.在两导轨1之间设有翼板夹紧装置12和输送定位装置13以实现工件两侧焊缝的同步焊接。

43.本发明实施例中的波纹腹板h型钢机器人自动焊接方法的工作原理为:基于激光点云引导技术,简化实际焊接操作步骤,可自动适应不同波形工件焊接,将焊接过程和焊缝扫描过程同步进行,节省了扫描时间,提升了整体焊接效率,有效避免在焊接过程中产生的热形变路径误差,保证了工件焊接加工精度,方便进行普及和应用;同时设备在使用过程中无需进行建模,边扫描边焊接,避免人工示教、可一键启动双机,从而协同控制同步焊接,大大降低了焊接工作准备时间,提高焊接效率,一键启动操作大大降低了操作难度,焊接过程

无人值守,有效降低对焊工技能和体力的要求;采用的点云激光扫描设备比线激光扫描设备硬件成本降低80%-90%,软件成本一次性付出可批量复制,因此整机设备成本降低,大大提高市场应用性。

44.进一步的,本发明特定扫描和焊接相同步的自动焊接方法相较于现有技术中先扫描后焊接的焊接方法,节省了焊接扫描时间,提升了整体焊接效率,也能够有效规避了因焊接过程中工件变形而导致扫描路径和焊接路径之间出现偏差问题。

45.在整体方案中,自动焊接方法包括以下步骤:焊接机器人进入工作状态,设置多个时间节点,以使焊接机器人的扫描动作和焊接动作进行同步;将激光点云扫描装置通过固定支架进行安装在焊接机器人的前端,以保证激光点云扫描装置和焊接机器人之间的距离参数处于固定值;焊接机器人下方的行走平台带动焊接机器人移动,同时在竖直方向和水平方向通过激光点云扫描装置的激光传感器自动扫描工件和两侧翼板并实时生成点云数据lx和lz,由激光点云扫描装置的激光点云控制器计算出焊接机器人的焊接位姿rx、ry和rz;激光点云控制器将实时焊接位姿数据传送给焊接机器人控制柜,焊接机器人控制柜根据检测数据实时调整焊接位姿rx、ry和rz,实现工件的自动连续焊接。

46.优选的,激光点云控制器将实时焊接位姿数据传送给焊接机器人控制柜,焊接机器人控制柜根据检测数据实时调整焊接位姿rx、ry和rz包括以下步骤:分别采集点云数据上的任意两个点并记录对应的激光坐标;行走平台带动焊接机器人分别移动到采集的坐标点上,记录焊接机器人在横坐标方向和纵坐标方向的相对焊接位置坐标,通过关系方程式得到焊接位姿rx和rz;同步记录焊接机器人外部扩展轴坐标,结合焊接机器人末端对激光点的距离,得到焊接位姿ry。

47.对于本发明的焊接机器人,在行走平台2上设有焊接机器人、机器人控制柜3、激光点云扫描装置4和集中控制单元5,所述机器人控制柜3和焊接机器人相配合设置,以控制焊接机器人自动执行焊接动作,实现工件的连续焊接;所述焊接机器人包括机体6,在机体6上连接有相配合设置的冷却水箱7和水冷焊枪8,在机体6上连接有相配合设置的焊丝桶9和送丝装置10,在机体6上还设有焊接电源11,以为焊接机器人提供稳定供电;所述集中控制单元通过导线与机器人控制柜3、行走平台2、激光点云扫描装置4分别对应电气相连。

48.同时,行走平台2通过电机减速机和齿轮齿条与导轨相连接,可以保证行走平台的精准移动,以为坐标点的确定和采集提供基础;另一方面,采用齿轮齿条的驱动方式也方便进行实际控制和操作,实现快速简便操作。

49.优选的,所述导轨1为高精度路轨,导轨1导向面粗糙度为ra0.8μm,导轨强度不小于700n/mm,面和两侧面经专用磨床精密加工而成;齿轮采用3模30齿,45#钢插齿成型,调制处理至250hb,并且发蓝防锈处理;齿条采用apex品牌,3模直条齿,齿宽30mm,从而可以使行走平台在导轨上精准快速进行移动,保证动作到位。

50.优选的,在行走平台2上还固连有自动清理装置,所述自动清理装置用于自动清理水冷焊枪8,以减轻人工清理焊枪的负担,保证水冷焊枪的使用性能,使自动焊接更加智能可靠。

51.在自动焊接步骤执行的过程中,焊接机器人扩展一个外部附加轴用于驱动行走台车整体前后移动,实现工件长度方向的机器人焊接可达性,工件宽度方向由机器人机体各轴带动焊枪变换不同姿态实施焊接,方便用户进行自动调节操作。

52.实际使用时,采用边编码边焊接的方式,激光点云扫描装置4通过固定支架安装于焊接方向机器人机体6前端,两者保持固定的前置距离具有一个绝对位置关系ly;行走平台2向前移动过程中,竖直方向和水平方向上的激光传感器自动扫描工件和两侧翼板实时生成点云数据lx和lz,由激光点云控制器计算出机器人焊接位姿rx、ry和rz,将数据实时传送给焊接机器人控制柜,机器人根据检测数据实时调整焊接位姿,实现工件的连续焊接;进一步的,通过分析激光点云扫描生成的后台数据,计算分析出有焊缝和无焊缝时的数据差异,由该差异精确识别焊缝起点和终点位置坐标,实现焊缝起始点和焊接端点高精度自动识别,从而实现无人值守自动焊接操作。

53.优选的,在水冷焊枪8上设有温度检测组件,以在水冷焊枪8温度过高时进行报警停机;在冷却水箱7内设有液位检测组件,以在冷却水箱7内液位过低时报警补水,从而保证焊接机器人机体不受到损坏。

54.进一步的,焊接工作站往往是两个相对设置,在两个焊接工作站之间设置翼板夹紧装置12和输送定位装置13来实现两侧焊缝的同步焊接。

55.综上所述,本发明实施例中的波纹腹板h型钢机器人自动焊接方法基于激光点云引导技术,简化实际焊接操作步骤,可自动适应不同波形工件焊接,将焊接过程和焊缝扫描过程同步进行,节省了扫描时间,提升了整体焊接效率,有效避免在焊接过程中产生的热形变路径误差,保证了工件焊接加工精度,方便进行普及和应用;同时设备在使用过程中无需进行建模,边扫描边焊接,避免人工示教、可一键启动双机,从而协同控制同步焊接,大大降低了焊接工作准备时间,提高焊接效率,一键启动操作大大降低了操作难度,焊接过程无人值守,有效降低对焊工技能和体力的要求;采用的点云激光扫描设备比线激光扫描设备硬件成本降低80%-90%,软件成本一次性付出可批量复制,因此整机设备成本降低,大大提高市场应用性。

56.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

57.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1