稀有难熔金属爆炸焊接复合管材及其反应装置与制备方法

1.本发明涉及爆炸焊接领域,特别是涉及一类稀有难熔金属爆炸焊接复合管材及其反应装置与制备方法。

背景技术:

2.随着国防军工业飞速发展,石油、化工等行业对生产要求的不断提高,对金属管耐腐蚀性,耐高温、高压的工作条件日益苛刻,单一金属管已无法满足现代化工业需求。工业复合管由外层的高强度材料和内层相对薄的耐腐蚀、高温材料组合而成,相对于使用单一金属管,复合管可以显著降低成本,并且兼具复合金属的优良物化性能。复合管的制备可以分为机械压实管和冶金复合管,其中,机械粘合成本较低,应用范围更广,但相对于冶金粘合强度较低,机械粘合的接缝为腐蚀的薄弱部位。由于基管与复管物理性能差异较大,采用多种涂层技术制备的复合管附着力较差,焊后易出现开裂、耐腐蚀性能低等问题,并且很难在长管内表面产生涂层。且生产成本高,不适合大量使用。

3.爆炸焊接冶金复合法是一种先进的表面加工工程技术,用这种技术可以获得各种各样的复合材料,具有与基体材料完全不同和能够满足多种需求的物理、力学及化学性能。从而为工程结构提供又一类完整的和新型的表面工程材料系统。

4.因此如何利用爆炸焊接技术制备耐腐蚀,耐高温,粘结强度较高的复合管材是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本发明的目的是提供一类稀有难熔金属爆炸焊接复合管材及其反应装置与制备方法,以解决上述现有技术存在的问题。

6.为实现上述目的,本发明提供了如下方案:

7.一类稀有难熔金属爆炸焊接复合管材的反应装置,由外至内依次套设约束装置、复管、基管和炸药;

8.所述炸药利用雷管引爆,且所述雷管镶嵌于所述密封橡胶垫圈中;

9.所述雷管连接远端起爆控制器;

10.所述复管的一端利用密封橡胶垫圈密封;

11.所述约束装置底部密封。

12.有益效果:本发明中的约束装置可约束阻止复合管整体变形破坏;密封橡胶既可保证装置同心布置,又可保证传压介质的稳定传播。

13.优选的,所述炸药利用密封油纸密封;

14.所述密封油纸与基管之间不填充介质或填充水;

15.所述基管与复管间距2-3mm;

16.所述约束装置为约束钢套,且所述约束钢套内层附着缓冲橡胶垫圈。

17.优选的,所述复管底部密封,所述约束装置底部利用约束钢套密封;

18.或,

19.所述复管顶部密封,所述约束装置底部利用蜂窝铝板密封。

20.优选的,所述炸药直径为20-35mm;

21.所述基管外径为110-130mm,优选外径为122

±

0.2mm,厚度为3

±

0.2mm,长度为150mm;

22.所述复管外径为140-160mm,优选外径为150

±

0.2mm,厚度为12mm

±

0.2mm,长度为150mm;

23.所述密封油纸内径为20mm,厚度为2mm;

24.所述约束装置内径为150mm,厚度为10-20mm,优选厚度为10mm。

25.有益效果:本发明中的约束装置能有效控制复合管的变形破裂,保持试样原有可加工尺寸。利用水介质均匀传播爆炸焊接时产生的爆轰波可以进一步避免传统爆炸焊接复合管时的界面热阻弊端,且显著消除表面烧蚀现象,使得复合管材料完整无损坏。此外,蜂窝铝能够将爆轰产物及时排除,增加焊接成功概率。相比利用水介质作为传压介质的装置,其装置组合简易、操作简便,易投入实际生产。

26.有益效果:本发明对反应装置的上述限定能有效控制复合管的变形破裂,保持试样原有可加工尺寸。

27.优选的,所述基管为钽镍合金;

28.所述复管为钛合金。

29.优选的,所述炸药包括以下重量份数的原料:

30.主体正氧平衡炸药:硝酸一甲胺1-5份、硝酸铵50-64份、硝酸钠1-9份、水10-20份、瓜尔胶0.5-1.5份、亚硝酸钠0.1-0.5份、低爆速耐高温调节剂1-5份;

31.表面活性剂20-35份;

32.客体调节剂:甘油2-5份、酸促进剂1.5-2份;

33.隔离微囊:多孔空心微珠10-25份、堵孔剂8-15份、抗压外囊8-10份。

34.更为优选的,低爆速耐高温调节剂包括硫酸氢钠;

35.表面活性剂包括el-90或el-80;

36.酸促进剂包括柠檬酸、醋酸。

37.堵孔剂包括明胶粉、海藻酸钠、琼脂;

38.抗压外囊包括疏水性纳米二氧化硅。

39.有益效果:本发明中的表面活性剂的活化性能能够提高助爆物质正氧平衡炸药注入过程中的波及效率,提高助爆物质正氧平衡炸药爆炸焊接效果。客体调节剂能够形成敏化气泡,增加爆轰感度,便于炸药起爆。另外,本发明中上述原料的选择能够消除炸药作用金属管时酸促进剂的腐蚀问题,同时减小新型炸药人工装药过程中造成的微珠多孔空心微珠破碎程度,维持炸药爆轰效果。本发明中的炸药整体流动性好,爆速低、耐高温、便于爆炸焊接制备。

40.一类稀有难熔金属爆炸焊接复合管材的制备方法,包括以下步骤:

41.将所述基管和复管的待焊表面清洁干净,然后组装上述反应装置,利用雷管起爆炸药,得到难熔金属爆炸焊接复合管材。

42.优选的,所述清洁为利用酒精或丙酮擦拭后风干。

43.有益效果:本发明在焊接前先对待焊表面进行清洁,保持焊接界面洁净,保证了焊接结合界面强度。

44.一类稀有难熔金属爆炸焊接复合管材的制备方法制备得到的复合管材。

45.本发明公开了一类稀有难熔金属爆炸焊接复合管材及其反应装置与制备方法,本发明利用一种新型、高效且清洁的炸药为能源,采用内爆法或水下爆炸焊接方式,制备具有优良物理化学性能的耐高温、耐腐蚀的复合管材。本发明采用的新型高效清洁炸药,具有流动性好,爆速低、耐高温、不腐蚀金属管,伴生产物清洁等诸多优点,并且,本发明对新型高效炸药施加一定约束,与复合管组装密封,保证了爆炸焊接装药密度的均匀性和装药间距,使爆轰更为稳定高效。此外,本发明利用内爆法对复合管进行制备时,采用蜂窝铝垫高复合管,在爆炸焊接复合管时,反应装置易排出复合管内气体,提高焊接成功几率,大大节约试验成本。本发明采用水介质爆炸焊接时,相比于传统的水下爆炸焊接工艺,其装置简易,方便操作,节省试验空间,同时极大提高炸药利用率,减少次生污染,同时,炸药采用底端起爆,上端开口使其自然排气,其焊接效果与传统水下爆炸焊接技术一致良好。

附图说明

46.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

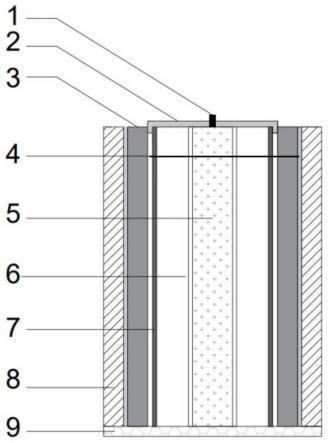

47.图1为实施例1中复合管内爆法爆炸焊接示意图;

48.其中,1为雷管,2为密封橡胶垫圈,3为复管,4为缓冲橡胶垫圈,5为炸药,6为密封油纸,7为基管,8为约束钢套,9为蜂窝铝板;

49.图2为实施例2中复合管水介质爆炸焊接示意图;

50.其中,1为雷管,2为密封橡胶垫圈,3为复管,4为缓冲橡胶垫圈,5为炸药,6为密封油纸,7为基管,8为约束钢套,9为水;

51.图3为实施例1所得复合管材轴向结合界面sem图;

52.图4为实施例1所得复合管材径向结合界面sem图。

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

55.实施例1

56.一类稀有难熔金属爆炸焊接复合管材的反应装置,如图1所示,包括由外至内依次套设约束钢套8、复管3、基管7和炸药5;

57.其中,基管7为无缝钽管,外径为122

±

0.2mm,厚度为3

±

0.2mm,长度为150mm;

58.复管3为无缝钛管,外径为150

±

0.2mm,厚度为12mm

±

0.2mm,长度为150mm;

59.基管7与复管3间距2mm;

60.炸药5直径为30mm,且利用密封油纸6密封,密封油纸6厚度为1mm;

61.复管3顶部利用密封橡胶垫圈2密封,且密封橡胶垫圈2上镶嵌有雷管1用于引爆炸药5;

62.约束钢套8内侧附着有缓冲橡胶垫圈4,且底部利用蜂窝铝板9密封。

63.其中,炸药5包括以下重量份数的原料:

64.主体正氧平衡炸药:硝酸铵58份、硝酸一甲胺5份、硝酸钠9份、水19份、瓜尔胶1份、亚硝酸钠0.5份;

65.低爆速耐高温调节剂:硫酸氢钠4份;

66.客体调节剂:甘油2份,柠檬酸1.5份;

67.外加组分:

68.表面活性剂:el9030份;

69.隔离微囊:多孔空心微珠10份、堵孔剂12份、抗压外囊8份。

70.最终爆速在1800m/s~2400m/s。

71.一类稀有难熔金属爆炸焊接复合管材的制备方法,包括以下步骤:

72.(1)将基管和复管的待焊表面抛光机初步抛光再进行砂纸打磨,并用酒精或丙酮擦拭、风干,保持表面清洁,将副管套在基管外侧组装成复合管;

73.(2)将炸药5装入密封油纸6,均匀挤压后静置,在密封油纸6上端开孔,将密封后的炸药5放置在约束钢套8中心;

74.(3)将清洁后的复合管上端组装密封橡胶垫圈2,固定好间距,在密封油纸6开孔处,同时于密封橡胶垫圈2上开孔,并将组装后的复合管与炸药5同心放置在蜂窝铝板9上;

75.(4)将雷管1组装于橡胶垫圈与密封油纸6的开孔处,且将雷管1接入到远端起爆控制器;

76.(5)起爆炸药5,即可获得钽/钛合金复合管。

77.实施例2

78.一类稀有难熔金属爆炸焊接复合管材的反应装置,如图2所示,包括由外至内依次套设约束钢套8、复管3、基管7和炸药5;

79.其中,基管7为无缝钽管,外径为122mm,厚度3mm,长度150mm;

80.复管3为无缝钛管,外径为150mm,厚度为12mm,长度为150mm;

81.基管7与复管3间距2mm;

82.复管3底部利用密封橡胶垫圈2密封,且密封橡胶垫圈2上镶嵌有雷管1用于引爆炸药5;

83.密封油纸6与基管7之间使用水9填充;

84.约束钢套8内侧附着有缓冲橡胶垫圈4,且底部为约束钢套8密封;

85.炸药5直径为30mm,且利用密封油纸6密封,密封油纸6厚度为1mm;

86.其中,炸药5包括以下重量份数的原料:

87.主体正氧平衡炸药:硝酸铵58份、硝酸一甲胺5份、硝酸钠9份、水19份、瓜尔胶1份、亚硝酸钠0.5份;

88.低爆速耐高温调节剂:硫酸氢钠4份;

89.客体调节剂:甘油2份,柠檬酸1.5份;

90.外加组分:

91.表面活性剂:el9030份;

92.隔离微囊:多孔空心微珠10份、堵孔剂12份、抗压外囊8份。

93.最终爆速在1800m/s~2400m/s。

94.一类稀有难熔金属爆炸焊接复合管材的制备方法,包括以下步骤:

95.(1)将基管7和复管3的待焊表面抛光机初步抛光再进行砂纸打磨,并用酒精或丙酮擦拭、风干,保持表面清洁;

96.(2)将炸药5装入密封油纸6,均匀挤压后静置,在密封油纸6底端开孔,然后将密封后的炸药5放置在约束钢套8中心;

97.(3)将复管3底部利用密封橡胶垫圈2密封,在密封油纸6开孔处,同时于密封橡胶垫圈2上开孔,将雷管1组装于密封橡胶垫圈2与密封油纸6的开孔处,且将雷管1接入到远端起爆控制器,再同心放置在约束装置内,然后在基管7和密封油纸6之间使用水9填充;

98.(4)利用远端起爆控制器起爆炸药5,即可获得钽/钛合金复合管。

99.实施例3

100.一类稀有难熔金属爆炸焊接复合管材的反应装置,与实施例1不同的是,其内管为无缝镍管。

101.最终焊接结果表明基管7和复管3成功复合,进一步证明该装置可实现不同金属的冶金结合。

102.对比例1

103.一类稀有难熔金属爆炸焊接复合管材的反应装置,与实施例1不同的是:炸药直径改为40mm。

104.最终焊接效果:复合管与约束装置8脱离,变形严重且出现局部鼓包现象。

105.对比例2

106.一类稀有难熔金属爆炸焊接复合管材的反应装置,与实施例2不同的是,炸药直径改为40mm。

107.最终焊接效果:复合管成功复合,但与约束装置8脱离,变形过大产生裂纹。

108.技术效果

109.由图3和图4中的sem扫描照片可以看出,本发明成功焊接的结合界面为小波结构,产生金属熔化层,两侧晶粒细化,生成高强度结合层。

110.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

111.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1