一种铜和铁镍合金真空钎焊连接方法与流程

1.本发明属于真空钎焊技术领域,尤其涉及一种铜和铁镍合金真空钎焊连接方法。

背景技术:

2.在一种电极的加工过程中涉及到了铜和铁镍合金的连接,因零件结构复杂,不能采用熔焊的方式进行,目前采用真空钎焊的方法进行连接。存在两个问题:一是由于电极在电器元件中使用,对接触电阻十分敏感,要求焊接界面致密;二是电极的相应的其他材料在700℃以上会失效,温度区间较小,同时铁和铜的真空钎焊钎料选择区别较大,钎料选择困难。

技术实现要素:

3.本发明提供一种铜和铁镍合金真空钎焊连接方法,保证焊接接头界面致密,同时保证零件的高温使用性能和导电性能。

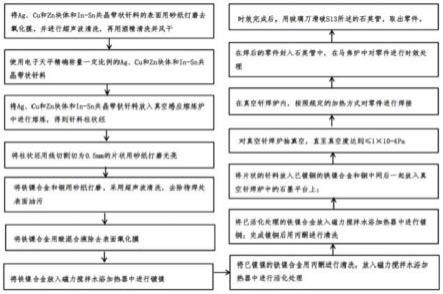

4.为了实现上述目的,提供一种铜和铁镍合金真空钎焊连接方法,包括如下步骤:

5.s1:将ag、cu和zn块体和in-sn共晶带状钎料的表面用1500#砂纸打磨去氧化膜,并进行超声波清洗,再用酒精清洗并风干;

6.s2:使用电子天平精确称量一定比例的ag、cu和zn块体和in-sn共晶带状钎料;

7.s3:将s2中所述的ag、cu和zn块体和in-sn共晶带状钎料放入真空感应熔炼炉中进行熔炼,在固体熔化后先冷却30s,之后反复加热冷却重复3次,得到钎料柱状坯;

8.s4:将s3中所述的柱状坯用线切割切为0.5mm的片状用1500#砂纸打磨光亮;

9.s5:将铁镍合金和铜用1500#砂纸打磨,采用超声波清洗,去除待焊处表面油污;

10.s6:将s5中所述的铁镍合金用酸混合液除去表面氧化膜;

11.s7:将s6中所述的铁镍合金放入磁力搅拌水浴加热器中进行镀镍;

12.s8:将s7中所述的已镀镍的铁镍合金用丙酮进行清洗,放入磁力搅拌水浴加热器中进行活化处理;

13.s9:将s8中所述的已活化处理的铁镍合金放入磁力搅拌水浴加热器中进行镀铜;完成镀铜后用丙酮进行清洗;

14.s10:将s3中片状的钎料放入s9中所述的已镀铜的铁镍合金和s5中所述的铜中间后一起放入真空钎焊炉中的石墨平台上;

15.s11:对真空钎焊炉抽真空,直至真空度达到≤1

×

10-4pa;

16.s12:在真空钎焊炉内,按照规定的加热方式对零件进行焊接;

17.s13:在焊后的零件封入石英管中,在马弗炉中对零件进行时效处理;

18.s14:时效完成后,用玻璃刀滑破s13所述的石英管,取出零件。

19.本发明技术方案的特点和进一步的改进为:

20.(1)在所述步骤s1和s5中,所采用的超声波清洗溶剂为丙酮,清洗的频率为20khz-30khz,时间为15min-20min。

21.(2)在所述步骤s2中,in-sn共晶带状钎料中in和sn的比例为1:41;

22.(3)在所述步骤s2中,ag、cu、zn块体和in-sn共晶带状钎料的成分占比分别为55%~57%、21%~23%、8%~10%和10%~16%;

23.(4)在所述步骤s6中,酸混合液为80ml/l的硫酸、60ml/l的盐酸和180ml/l的硝酸混合液,浸泡时间为5min;

24.(5)在所述步骤s7中,电镀液的成分为(250~300)g/l的硫酸、(30~50)g/l的氯化镍、(35~40)g/l的硼酸、(0.6~1.0)g/l的糖精、(0.3~0.5)g/l的1,4-丁炔二醇和(0.05~0.15)g/l的十二烷基硫酸钠。电镀过程水浴温度为50℃,搅拌子速度50r/min,电流密度为5a/dm2,阳极为纯镍块。镀镍时间为20min,保证镍层的厚度为(23~25)um;

25.(6)在所述步骤s8中,活化液的成分为50ml/l的盐酸、(0.6~1.0)g/l的糖精、(0.3~0.5)g/l的1,4-丁炔二醇和(0.05~0.15)g/l的十二烷基硫酸钠。活化过程水浴温度为50℃,搅拌子速度50r/min,电流密度为0.1a/dm2,阳极为石墨。活化时间为1min;

26.(7)在所述步骤s9中,电镀液的成分为(200~220)g/l的无水硫酸铜、(45~55)g/l的硫酸、60ppm的盐酸和6ppm聚二硫二丙烷磺酸钠。电镀过程水浴温度为35℃,搅拌子速度50r/min,电流密度为5a/dm2阳极为紫铜块。镀铜时间为15min,保证镍层的厚度为(17~20)um;

27.(8)在所述步骤s12中,在真空钎焊炉内,规定的加热方式的具体过程如下:

28.以25℃/min的加热速率加热至400℃,到达400℃后保持5min;

29.按12℃/min加热速率加热至680℃,到达680℃后保持10min;

30.将零件随真空钎焊炉冷却至300℃后,空冷却至80℃。

31.(9)在所述步骤s14中,时效过程中的时效温度为600℃、升温和降温时间为3h,时效时间保持在72h~100h。

32.本发明的技术关键是采用镀镍的方式改善铁镍合金和铜的焊接性,但是镀镍会和钎料产生对焊缝性能不利的脆性相,使用镀铜会改善焊缝组织并提高接头的高温使用性能。而cu层不能和铁镍合金有效结合,故采用ni/cu复合镀层的方式进行电镀。并且确定合适的镀镍和镀铜的镀层厚度。

33.通过自制ag-cu-zn-in-sn的钎料在保证润湿性的同时保证较低的焊接温度和焊接接头高温使用性能。与使用ag-cu钎料相比采用加入zn和少量的sn降低钎料熔点,改善钎料的流动性,同时zn的挥发也能提高焊接接头的高温性能。通过调控in-sn的比例来控制sn的脆性相的产生。并且根据钎料成分采用合适的焊接参数来细化晶粒,提高焊接接头强度。并且在时效后可以保证孔洞面积不足1%,保证零件的焊接质量和使用性能要求。

附图说明

34.图1为本发明实施例提供的一种铜和铁镍合金真空钎焊连接方法的流程图。

具体实施方式

35.为了进一步对本发明内容进行详细说明,下面结合附图对本发明内容进一步进行说明。

36.s1:将ag、cu和zn块体和in-sn共晶带状钎料的表面用1500#砂纸打磨去氧化膜,并

进行超声波清洗,所采用的超声波清洗溶剂为丙酮,清洗的频率为20khz-30khz,时间为15min-20min,再用酒精清洗并风干;

37.s2:使用电子天平精确称量一定比例的ag、cu和zn块体和in-sn共晶带状钎料,in-sn共晶带状钎料中in和sn的比例为1:41,ag、cu、zn块体和in-sn共晶带状钎料的成分占比分别为55%~57%、21%~23%、8%~10%和10%~16%。加入zn可以降低钎料的熔点,增加焊接接头的导电性能;加入sn可以降低钎料熔点,改善钎料的流动性,通过调控in-sn的比例来控制sn的脆性相的产生;

38.s3:将s2中所述的ag、cu和zn块体和in-sn共晶带状钎料放入真空感应熔炼炉中进行熔炼,在固体熔化后先冷却30s,之后反复加热冷却重复3次,得到钎料柱状坯,该熔炼方式可以保证钎料成分尽可能均匀;

39.s4:将s3中所述的柱状坯用线切割切为0.5mm的片状用1500#砂纸打磨光亮;

40.s5:将铁镍合金和铜用1500#砂纸打磨,采用超声波清洗,去除待焊处表面油污;

41.s6:将s5中所述的铁镍合金用80ml/l的硫酸、60ml/l的盐酸和180ml/l的硝酸混合液浸泡5min除去表面氧化膜;

42.s7:将s6中所述的铁镍合金放入磁力搅拌水浴加热器中进行镀镍,电镀液的成分为(250~300)g/l的硫酸、(30~50)g/l的氯化镍、(35~40)g/l的硼酸、(0.6~1.0)g/l的糖精、(0.3~0.5)g/l的1,4-丁炔二醇和(0.05~0.15)g/l的十二烷基硫酸钠。电镀过程水浴温度为50℃,搅拌子速度50r/min,电流密度为5a/dm2,阳极为纯镍块。镀镍时间为20min,保证镍层的厚度为(23~25)um。镀镍可以保证钎料在铁镍合金和铜表面的润湿性并且保证焊接接头的致密性,镀镍时间为20min可以保证焊接接头的致密性的同时也可以避免因镀层过厚而造成的内部残余应力过大的问题;

43.s8:将s7中所述的已镀镍的铁镍合金用丙酮进行清洗,放入磁力搅拌水浴加热器中进行活化处理,活化液的成分为50ml/l的盐酸、(0.6~1.0)g/l的糖精、(0.3~0.5)g/l的1,4-丁炔二醇和(0.05~0.15)g/l的十二烷基硫酸钠。活化过程水浴温度为50℃,搅拌子速度50r/min,电流密度为0.1a/dm2,阳极为石墨。活化时间为1min。活化处理可以使ni层方便cu层沉积;

44.s9:将s8中所述的已活化处理的铁镍合金放入磁力搅拌水浴加热器中进行镀铜;电镀液的成分为(200~220)g/l的无水硫酸铜、(45~55)g/l的硫酸、60ppm的盐酸和6ppm聚二硫二丙烷磺酸钠。电镀过程水浴温度为35℃,搅拌子速度50r/min,电流密度为5a/dm2阳极为紫铜块。镀铜时间为15min,保证镍层的厚度为(17~20)um。完成镀铜后用丙酮进行清洗。ni层和钎料作用会产生脆性化合物,而cu层可以改善焊缝组织并且能提高焊接接头的高温使用性能,同时cu/ni无限固溶,不存在镀层之间的排斥,不影响后续焊接;

45.s10:将s3中片状的钎料放入s9中所述的已镀铜的铁镍合金和s5中所述的铜中间后一起放入真空钎焊炉中的石墨平台上;

46.s11:对真空钎焊炉抽真空,直至真空度达到≤1

×

10-4pa;

47.s12:在真空钎焊炉内,按照规定的加热方式对零件进行焊接,规定的加热方式的具体过程如下:

48.以25℃/min的加热速率加热至400℃,到达400℃后保持5min;

49.按12℃/min加热速率加热至680℃,到达680℃后保持10min;

50.将零件随真空钎焊炉冷却至300℃后,空冷却至80℃。该焊接制度可以保证焊接接头的致密性同时维持零件的使用性能;

51.s13:在焊后的零件封入石英管中,在马弗炉中对零件进行时效处理,时效温度为600℃、升温和降温时间为3h,时效时间保持在72h~100h。该时效制度可以保证焊缝中的孔洞不足1%;

52.s14:时效完成后,用玻璃刀滑破s13所述的石英管,取出零件。

53.本发明的技术关键是采用镀镍的方式改善铁镍合金和铜的焊接性,但是镀镍会和钎料产生对焊缝性能不利的脆性相,使用镀铜会改善焊缝组织并提高接头的高温使用性能。而cu层不能和铁镍合金有效结合,故采用ni/cu复合镀层的方式进行电镀。并且确定合适的镀镍和镀铜的镀层厚度。

54.通过自制ag-cu-zn-in-sn的钎料在保证润湿性的同时保证较低的焊接温度和焊接接头高温使用性能。与使用ag-cu钎料相比采用加入zn和少量的sn降低钎料熔点,改善钎料的流动性,同时zn的挥发也能提高焊接接头的高温性能。通过调控in-sn的比例来控制sn的脆性相的产生。并且根据钎料成分采用合适的焊接参数来细化晶粒,提高焊接接头强度。并且在时效后可以保证孔洞面积不足1%,保证零件的焊接质量和使用性能要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1