一种复杂组合双层结构活塞杆段的加工方法与流程

一种复杂组合双层结构活塞杆段的加工方法

1.技术领域:本发明涉及大型活塞杆加工技术领域,具体涉及一种复杂组合双层结构活塞杆段的加工方法。

2.

背景技术:

航空级高性能铝合金厚板是现代航天、航空、船舶工业、武器装备发展必不可少的关键材料,目前全球只有少数发达国家能够规模化生产。

3.高性能铝合金厚板需要经过淬火处理以提高性能,淬火处理后的铝板存在大量残余应力,会对后续的精密加工产生较大影响,因此需要通过张力拉伸机进行预拉伸处理消除残余应力,确保后续加工精度。

4.120mn拉伸机可以处理的铝合金板规格达到了4.35m

×

0.25m

×

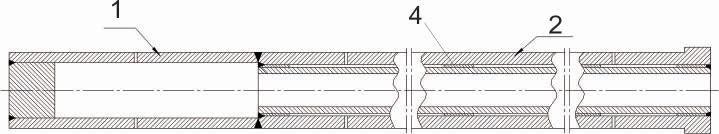

34m,拉伸机的超长活塞杆的加工就是关键零件之一,该活塞杆属于复杂组合焊接结构,如图1所示,活塞杆是由活塞杆甲段和活塞杆乙段两段活塞杆组焊成的大尺寸活塞杆;其中活塞杆甲段是单层焊接结构,活塞杆乙段包括内层缸体和外层缸体,是双层焊接结构;每段活塞杆外圆上均有多处均布径向油孔;活塞杆甲段通过外圆上均布的径向通油孔使活塞杆内孔与输油器相连;活塞杆乙段则通过外圆上均布的径向通油孔使活塞杆密闭油腔与操作缸体相连。活塞杆甲和活塞杆乙两段活塞杆组焊成整体活塞杆;其内孔及双层结构段的密闭油腔均要求做高压耐压试验。

5.在加工制造上述活塞杆乙段的过程中具有如下问题:第一,内层缸体组件无法采用通用的配重装配法及立装装配法进行装配。一方面,由于内层缸体组件长度太长,卧放水平起吊时挠度弯曲变形太大,组装时容易卡死;另一方面,外层缸体、内层缸体组件长度很长;竖直立放及高空作业的安全风险极大。

6.第二,由于密闭油腔空间太小,给扩、镗各径向油孔时排屑带来极大困难。加工铁屑一旦掉入密闭油腔空间内而无法清除,最终将影响到活塞杆的安装使用。

7.第三,大尺寸双层焊接结构的活塞杆外形尺寸较长且密闭油腔空间非常狭窄;在加工制造过程中,受零件加工周期太长因素以及密闭油腔空间尺寸因素的制约,密闭油腔的清洗与防护工作非常困难。

8.

技术实现要素:

为了克服上述的不足,本发明提供了一种复杂组合双层结构活塞杆段的加工方法。

9.本发明解决其技术问题所采用的技术方案:一种复杂组合双层结构活塞杆段的加工方法,包括如下步骤:a.内层缸体的加工;b.夹层钢板的加工,并按设计要求焊接在内层缸体的外圆上,形成内层缸体组件;c.外层缸体的加工;d.内层缸体组件与外层缸体套接;d1.先将外层缸体安装固定在大型卧车上,卡盘卡紧,用中心架辅助支撑,找正外

层缸体直线度及回转中心,允差0.1mm;d2.在长行程大型卧车床身的空余空间上,另外布放多组中心架,用于辅助支撑内层缸体组件,并找正布放的中心架支撑中心同心同轴;d3.水平吊放内层缸体组件到步骤d2的中心架支撑上并固定好,找正内层缸体直线度及回转中心,与外层缸体同轴;d4.利用大型卧车床尾座,电动辅助推动内层缸体组件缓慢的穿装入外层缸体的内孔中;期间需要根据穿装入长度,逐一拆卸掉步骤d2布放好的中心架支撑,控制、保证内层缸体组件穿装、调整到位;e.焊接内层缸体和外层缸体,形成活塞杆乙段;f.对活塞杆乙段试压,试压后进行热处理,热处理以后再次试压;g. 将用于试压的各径向油孔扩、镗加工至设计要求;h.对活塞杆乙段密闭油腔进行清洗;i. 清洗工作结束后,用橡胶皮捆扎保护包住各径向孔,防止浮尘及杂物掉入密闭油腔内。

10.所述步骤g中各径向油孔扩、镗加工的步骤如下:g1.先在活塞杆乙段各径向油孔内安装防护工装,防止在扩、铰各径向油孔时,受加工排屑的影响,造成铁屑掉入密闭油腔空间内而无法清除;g2.然后将活塞杆乙段各径向油孔扩、镗至工艺要求,同时为防止后续加工过程中,杂物及铁屑掉入活塞杆乙段密闭油腔空间,各径向油孔内的防护工装均不取出,直至精加结束。

11.所述步骤h中对活塞杆乙段密闭油枪进行清洗的步骤如下:h1. 利用封堵工装将活塞杆乙段外圆上分布的两排径向孔封堵,在一端留一个进油口,另一端留一个出油口,将进油口与油泵连接,油箱与油泵连接;h2. 油箱中加入n220液压油,用油泵加注到活塞杆乙段的密闭油腔内,使其全部充满油,自然放置,保证密闭油腔充分浸泡24小时以上;h3.将出油口与油箱连接,接通出油管路,用油泵循环打油,冲洗、清洗密闭油腔;出油管路排出的液压油经油箱滤网过滤清洁度达nas1638中9级后,重新加注到活塞杆乙段密闭油腔内进行多次循环冲洗、清洗,冲洗、清洗时间不小于24小时;h4.为保证密闭油腔内体积相对较大的油污污泥及浮锈能尽快排出,将出油口调至正下方孔位后,加注n220液压油到活塞杆乙段密闭油腔内进行多次的循环冲洗、清洗;冲洗、清洗时间不小于12小时;然后再换成n46液压油进行循环冲洗、清洗,冲洗、清洗时间不小于12小时;h5.将出油口调至正上方孔位后,将n46液压油用油泵加注到活塞杆乙段密闭油腔内,使其全部充满油;h6. 用油泵循环打油,冲洗、清洗密闭油腔,出油管路排出的液压油经油箱滤网过滤清洁度达nas1638中9级后,重新加注到活塞杆乙段密闭油腔内进行多次循环冲洗、清洗,冲洗、清洗时间不小于12小时;h7.为保证密闭油腔内各部能够充分的冲洗、清洗,需要分别先后分五个工步调整出油口至左上侧径向孔位、右上侧径向孔位、左下侧径向孔位、右下侧径向孔位、正下方径

向孔位后,加注n46液压油到活塞杆乙段密闭油腔内进行多次的循环冲洗、清洗;各工步孔位冲洗、清洗时间不小于12小时。

12.所述封堵工装包括:上抱箍,所述上抱箍内表面具有授/出油塞堵和多个塞堵;下抱箍,所述下抱箍内表面具有多个塞堵;其中,所述上抱箍和下抱箍用联接螺栓固定在活塞杆乙段的外表面,且,所述塞堵和授/出油塞堵与径向孔位相对应,授/出油塞堵内设有螺塞,用于封堵授/出油塞堵。

13.所述授/出油塞堵包括呈凸字型的塞堵体a,塞堵体a的下端设有挡板,塞堵体a的下端沿圆周方向设有凹槽,凹槽中设有组合密封,组合密封位于环状挡板和塞堵体a之间,挡板通过紧定螺钉固定在塞堵体a下端,塞堵体a中间设有通道,通道中能够容纳螺塞。

14.所述塞堵包括呈塞堵体b,塞堵体b的下端设有环状挡板,塞堵体b的下端沿圆周方向设有凹槽,凹槽中设有组合密封,组合密封位于挡板和塞堵体b之间,挡板通过紧定螺钉固定在塞堵体b下端。

15.所述夹层钢板有两种结构:一种为整圆夹层钢板,焊在内层缸体两端头;另一种为分瓣夹层钢板,沿圆周方向等分切开成多份后,分成多组焊在内层缸体外圆对应位置上。

16.由于采用如上所述的技术方案,本发明具有如下优越性:第一,通过大型卧车床以及中心架的辅助,将内层缸体套装在外层缸体内部,该装配法不会因为内层缸体组件长度太长,而导致卧放水平起吊时挠度弯曲变形太大,组装时容易卡死的问题出现,同时,由于是水平放置,所以不存在高空作业,安全风险极低;第二,通过防护工装封堵径向油孔,能够避免扩、镗各径向油孔时,加工铁屑掉入狭窄密闭油腔空间内而无法清除的情况,以确保活塞杆安装使用安全;第三,通过设计专用的清洗、封堵工装,连接油泵,对活塞杆密闭油腔进行循环冲洗、清洗;有效保证了活塞杆密闭油腔内部清洁度要求,满足设计要求。

17.附图说明:图1是本发明中组合焊接结构活塞杆的结构示意图;图2是本发明中活塞杆甲段的结构示意图;图3是双层结构活塞杆乙段的结构示意图;图4是图3中a-a的结构示意图;图5是图3中b-b的结构示意图;图6是本发明活塞杆乙段利用卧车床进行组装的示意图;图7是本发明中径向油孔加工前的防护示意图;图8是本发明中径向油孔加工后的防护示意图;图9是本发明活塞杆狭窄密闭油腔清洗原理图;图10是封堵工装的结构示意图;图11是授/出油塞堵的结构示意图;图12是塞堵的具体结构;图中:1、活塞杆甲段;2、活塞杆乙段;21、外层缸体;22、内层缸体;3、径向油孔;4、

夹层钢板;41、整圆夹层钢板;42、分瓣夹层钢板;5、中心架;6、卧车床;7、密闭油腔;8、防护工装;9、封堵工装;91、上抱箍;92、下抱箍;93、授/出油塞堵;94、塞堵;95、螺塞;96、联接螺栓;10、油泵;11、进油口;12、出油口;13、邮箱;931、塞堵体a;932、组合密封;933、挡板;934、紧定螺钉;941、塞堵体b。

18.具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

19.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.结合附图所述的一种复杂组合双层结构活塞杆段的加工方法,包括如下步骤:a.内层缸体22的加工;先粗铣内层缸体总长两端面,按工艺要求留量;然后按要求在总长两端面上打两端中心孔;粗车内层缸体外圆,按工艺要求留量,并在外圆合适位置车深孔镗架位;上深孔镗,钻、镗出中心通孔,两端孔口按要求倒角;精车内层缸体成外圆,半精车总长两端面,按工艺要求留量,并在外圆上刻出总长两端面位置线及焊夹层钢板位置线;精车成总长两端的焊接坡口,焊接坡口根据端面留量相应进行修正。

21.b.夹层钢板4的加工,夹层钢板有两种结构;一种为整圆夹层钢板41,如图3所示,焊在内层缸体两端头;另外一种为分瓣夹层钢板42,如图4所示,沿圆周方向等分切开成多等份后,分成多组焊在内层缸体外圆对应位置上。先精车成夹层钢板4的内孔及宽度尺寸两端面、孔口倒焊接倒角;外圆暂不加工,待焊接到内层缸体外圆相应的位置上后再加工。

22.c.外层缸体21的加工;先粗铣外层缸体总长两端面,按工艺要求留量;然后按要求在总长两端面上打两端中心孔;粗车外层缸体外圆,按工艺要求留量,并在外圆合适位置车深孔镗架位;上深孔镗,钻、镗出中心通孔,两端孔口按要求倒角;根据外层缸体两端内孔实测尺寸,配车堵头工装定位止口外圆,保证配合间隙;外层缸体两端装上堵头工装后,半精车外层缸体外圆,按工艺要求留量,并刻出总长两端面位置线;拆卸下两端堵头工装后,根据总长两端面的位置刻线,半精铣外层缸体总长两端面,按工艺要求留量;铣成外层缸体总长两端内孔焊接坡口,坡口尺寸根据端面留量相应进行修正;左端外圆上的焊接坡口暂不加工,待组焊成活塞杆2后再加工;外层缸体外圆上各径向油孔按工艺要求预钻出。

23.d.内层缸体组件与外层缸体21套接;如图5所示,d1.先将外层缸体21安装固定在大型卧车床6上,卡盘卡紧,用中心架5辅助支撑,找正外层缸体21直线度及回转中心,允差0.1mm;d2.在长行程大型卧车床6身的空余空间上,另外布放多组中心架5,用于辅助支撑内层缸体组件,并找正布放的中心架支撑中心同心同轴;d3.水平吊放内层缸体组件到步骤d2的中心架5支撑上并固定好,找正内层缸体组件直线度及回转中心,与外层缸体同轴;d4.利用大型卧车床6尾座,电动辅助推动内层缸体组件缓慢的穿装入外层缸体21

的内孔中;期间需要根据穿装入长度,逐一拆卸掉步骤d2布放好的中心架5,控制、保证内层缸体组件穿装、调整到位;通过大型卧车床以及中心架的辅助,将内层缸体套装在外层缸体内部,该装配法不会因为内层缸体组件长度太长,而导致卧放水平起吊时挠度弯曲变形太大,组装时容易卡死的问题出现,同时,由于是水平放置,所以不存在高空作业,安全风险极低;e.焊接内层缸体22和外层缸体21,形成活塞杆乙段2,焊后对焊缝打磨并进行无损探伤,保证焊缝质量;f.对活塞杆乙段2试压,利用外层缸体外圆上预钻出的各径向油孔,热处理前对活塞杆乙段密闭油腔空间进行试压,满足设计压力试验要求;试压后进行热处理,组焊完成并进行热处理前试压合格的活塞杆乙段2进行调质处理,保证零件硬度满足要求;并对内孔进行喷砂处理,为防止喷砂时喷砂钢丸掉入活塞杆乙段密闭油腔无法清理,喷砂前要求用棉纱塞堵活塞杆乙段外圆上的径向油孔3;热处理以后再次试压,对活塞杆乙段密闭油腔7空间进行压力试验复检,以检验热处理对密闭油腔焊缝的影响;g. 将用于试压的各径向油3孔扩、镗加工至设计要求;g1.如图7所示,先在活塞杆乙段2各径向油孔3内安装防护工装8,防止在扩、铰各径向油孔时,受加工排屑的影响,造成铁屑掉入密闭油腔空间内而无法清除;g2.如图8所示,然后将活塞杆乙段2各径向油孔3扩、镗至工艺要求,同时为防止后续加工过程中,杂物及铁屑掉入活塞杆乙段密闭油腔空间,各径向油孔3内的防护工装均不取出,直至精加结束;通过防护工装封堵径向油孔,能够避免扩、镗各径向油孔时,加工铁屑掉入狭窄密闭油腔空间内而无法清除的情况,以确保活塞杆安装使用安全;h.对活塞杆乙段密闭油腔7进行清洗;如图9所示,h1. 利用封堵工装9将活塞杆乙段2外圆上分布的两排径向油孔3封堵,在一端留一个进油口11,另一端留一个出油口12,将进油口11与油泵10连接,油箱13与油泵10连接;h2. 油箱13中加入n220液压油,用油泵10加注到活塞杆乙段的密闭油腔7内,使其全部充满油,自然放置,保证密闭油腔7充分浸泡24小时以上;h3.将出油口12与油箱13连接,接通出油管路,用油泵10循环打油,冲洗、清洗密闭油腔7;出油管路排出的液压油经油箱滤网过滤清洁度达nas1638中9级后,重新加注到活塞杆乙段密闭油腔内7进行多次循环冲洗、清洗,冲洗、清洗时间不小于24小时;h4.为保证密闭油腔7内体积相对较大的油污污泥及浮锈能尽快排出,将出油口12调至正下方孔位后,加注n220液压油到活塞杆乙段密闭油腔7内进行多次的循环冲洗、清洗;冲洗、清洗时间不小于12小时;然后再换成n46液压油进行循环冲洗、清洗,冲洗、清洗时间不小于12小时;h5.将出油口12调至正上方孔位后,将n46液压油用油泵加注到活塞杆乙段密闭油腔7内,使其全部充满油;h6. 用油泵10循环打油,冲洗、清洗密闭油腔7,出油管路排出的液压油经油箱滤网过滤清洁度达nas1638中9级后,重新加注到活塞杆乙段密闭油腔7内进行多次循环冲洗、清洗,冲洗、清洗时间不小于12小时;

h7.为保证密闭油腔7内各部能够充分的冲洗、清洗,需要分别先后分五次调整出油口12至左上侧径向孔位、右上侧径向孔位、左下侧径向孔位、右下侧径向孔位、正下方径向孔位后,加注n46液压油到活塞杆乙段密闭油腔内7进行多次的循环冲洗、清洗;各工步孔位冲洗、清洗时间不小于12小时。

24.通过清洗和封堵工装9,连接油泵10,对活塞杆乙段2的密闭油腔7进行循环冲洗、清洗;有效保证了密闭油腔7内部清洁度要求,满足设计要求。

25.i. 清洗工作结束后,用橡胶皮捆扎保护包住各径向孔,防止浮尘及杂物掉入密闭油腔内。

26.需要强调的是,外层缸体21外圆上各径向油孔3必须在组焊成活塞杆乙段2前预钻出,原因有以下几点:

①

活塞杆乙段2内油腔空间7太小,若焊成后再进行外层缸体21外圆上各径向油孔3的加工,会受加工排屑的影响,造成铁屑掉入密闭油腔空间内而无法清除,以致影响到活塞杆的最终安装使用。

27.②

组焊成活塞杆乙段2时,外层缸体21外圆上各径向油孔3预钻孔可作为密闭油腔7空间的排气孔,确保焊接安全,起焊接安全防护作用。

28.③

组焊活塞杆乙段2焊接完成后,热处理前可用于对密闭油腔7空间进行试压,满足图纸压力试验要求。

29.④

活塞杆乙段2热处理时,可作为密闭油腔7空间的排气孔及热处理油循环流动孔及排气,确保热处理安全,起安全防护作用。

30.进一步的,如图10所示,所述封堵工装9包括:上抱箍91,所述上抱箍91内表面具有授/出油塞堵93和多个塞堵94;下抱箍92,所述下抱箍92内表面具有多个塞堵94;其中,所述上抱箍91和下抱箍92用联接螺栓96固定在活塞杆乙段2的外表面,且,所述塞堵94和授/出油塞堵93与径向油孔3的孔位相对应,授/出油塞堵93内设有螺塞,用于封堵授/出油塞堵93。

31.进一步的,如图11所示,所述授/出油塞堵包括呈凸字型的塞堵体a931,塞堵体a931的下端设有环状挡板933,塞堵体a931的下端沿圆周方向设有凹槽,凹槽中设有组合密封932,组合密封932位于挡板933和塞堵体a931之间,挡板932通过紧定螺钉934固定在塞堵体a931下端,塞堵体a931中间设有通道,通道中能够容纳螺塞,通道与环状挡板933的中心孔联通,螺塞与塞堵体a931配合使用,能够堵住所述出油口12或进油口11。

32.进一步的,如图12所示,所述塞堵94包括呈塞堵体b941,塞堵体b941的下端设有环状挡板933,塞堵体b941的下端沿圆周方向设有凹槽,凹槽中设有组合密封932,组合密封932位于挡板933和塞堵体b941之间,挡板933通过紧定螺钉934固定在塞堵体b941下端。

33.以上内容中未细述部份为现有技术,故未做细述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1