一种飞机标准工装U型定位件的加工方法与流程

一种飞机标准工装u型定位件的加工方法

技术领域

1.本发明属于标准工装制造、检修技术领域,涉及一种飞机标准工装u型定位件的加工方法。

背景技术:

2.标准工装是用来制造工艺装备或保证工艺装备之间协调的立体型尺寸依据,其制造精度往往高于普通工艺装备,维护保管过程也相当严格。

3.由于标准工装依靠其上的定位件形成的立体型尺寸来传递相对的装配关系,定位件加工质量直接关系着工装装配质量。飞机标准工装u型定位件作为飞机标准工装中应用最为普遍的一种结构形式,被大量应用于各部件标准工装的交点定位器的加工制造。同时,由于其结构的特殊性及加工精度高等原因,在实际加工制造过程中常常出现关键尺寸超差等各种问题,影响产品质量,导致无法按期交付合格的标准工装定位件。

4.因飞机标准工装u型定位件加工超差主要集中在u型槽口变形,无法满足尺寸要求,现有技术方案是利用线切割设备加工u型槽口,一次成型,也就是说,线切割工序是槽口尺寸是否合格的关键工序。经对加工过程分析得知,u型槽口尺寸超差问题主要是表现在槽口端头收口(根部可满足34h8,端头小于34h8),不能满足平行度0.02和槽口宽度34h8的要求。分析原因,主要是由于为了达到飞机标准工装u型定位件耐磨的特性,u型定位件选取45#钢材料,并对u型定位件进行了淬火处理,淬火硬度达hrc40~45,淬火后,u型定位件内部还存在未完全释放的内应力,割制u型槽口工序是精加工工序,安排在热处理之后,在割制槽口过程中,零件内部的应力不规则地释放,导致u型槽口加工变形。

技术实现要素:

5.本发明的目的:本发明解决了飞机标准工装u型定位件机械加工一次合格率不高的问题,提供了一种质量可靠、效率高效的加工方法。

6.技术方案:

7.一种飞机标准工装u型定位件的加工方法,包括以下步骤:

8.步骤1:对u型定位件的槽口进行粗排大余量处理;

9.步骤2:在u型定位件的槽口端头外边缘设置至少一根撑杆;

10.步骤3:对u型定位件进行淬火处理;

11.步骤4:对u型定位件进行退火处理;

12.步骤5:拆卸u型定位件的槽口端头的撑杆;

13.步骤6:对u型定位件的槽口进行精加工。

14.进一步,步骤1,根据u型定位件的槽口设计值a,将u型定位件的槽口宽度加工至槽口设计值a的3/5~4/5,u型定位件槽口两侧留加工余量,加工余量为槽口设计值a的1/5~2/5。

15.进一步,步骤1,u型定位件槽口根部以上1/5高度范围内加工至槽口设计值a的5/7

~6/7,u型定位件槽口根部两侧留加工余量,加工余量为槽口设计值a的1/7~2/7。

16.进一步,步骤2,具体是在在u型定位件1的槽口端头外边缘均匀点焊三根用于支撑槽口的撑杆,其中,端头点焊一根撑杆2,在端头撑杆和u型定位件1根部的中间位置,两侧各点焊一根用于支撑槽口的撑杆2。

17.进一步,步骤3,对u型定位件进行淬火处理,加温至820~860℃,保温时长80~120min,保温结束后可采用油、水、低温碱液任一种作为冷却介质将定位件温度降至正常室温。

18.进一步,步骤4,对u型定位件进行回火处理,温度加至360℃~420℃,保温时长130~180min,保温结束后可采用空气作为冷却介质将定位件温度降至正常室温。

19.进一步,步骤6具体是将u型定位件装夹在线切割上进行精加工槽口,采取分2~3次对槽口进行精加工,确保应力均匀释放,线切割最后一次走刀满足槽口平行度0.02和槽口宽度34h8的加工精度。

20.进一步,所述的u型定位件应用于垂尾标准工装,则根据u型定位件的槽口设计值34mm,将u型定位件的槽口宽度加工至24mm,u型定位件槽口两侧留加工余量,单侧加工余量为5mm,u型定位件槽口根部以上1/5高度范围内加工至30mm,u型定位件槽口根部两侧留加工余量,单侧加工余量为2mm。

21.有益效果:

22.与现有技术相比,本发明的优点是:由于采用了工艺方法优化,从而降低了结构因素对零件内应力释放不均的影响,使飞机标准工装u型定位件机械加工一次合格率提高,质量可靠、效率高效。

附图说明

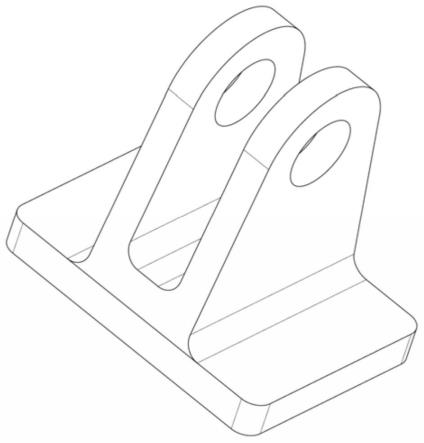

23.附图1为飞机标准工装u型定位件外形示意图;

24.附图2为飞机标准工装u型定位件制造尺寸示意图;

25.附图3为飞机标准工装u型定位件槽口排余量示意图;

26.附图4为飞机标准工装u型定位件上点焊撑杆示意图;

27.其中:1.u型定位件,2.撑杆。

具体实施方式:

28.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解:

29.实施例一

30.一种飞机标准工装u型定位件1的加工方法,包括以下步骤:

31.步骤1:对u型定位件1的槽口进行粗排大余量处理;根据u型定位件1的槽口设计值a,将u型定位件1的槽口宽度加工至槽口设计值a的3/5~4/5,保证u型定位件1槽口两侧留加工余量,便于提高后续的精加工精度,加工余量为槽口设计值a的1/5~2/5,保证槽口留够精加工余量,满足后续精加工要求。

32.u型定位件1槽口根部以上1/5高度范围内加工至槽口设计值a的5/7~6/7,u型定位件1槽口根部两侧留加工余量,加工余量为槽口设计值a的1/7~2/7,该步骤的作用是为了减少精加工时的u型槽口收口,u型槽口不容易变形,使得u型槽口尺寸基本不存在超差问题,而且能满足平行度0.02和槽口宽度34h8的要求。

33.步骤2:在u型定位件1的槽口端头外边缘设置至少一根撑杆2;具体是在u型定位件11的槽口端头外边缘均匀点焊三根用于支撑槽口的撑杆2,其中,端头点焊一根撑杆22,在端头撑杆2和u型定位件11根部的中间位置,两侧各点焊一根用于支撑槽口的撑杆22。在在u型定位件11的槽口端头外边缘均匀点焊三根用于支撑槽口的撑杆2,作用是可以防止热处理时由于受热导致槽口不规则的变形,三根用于支撑槽口的撑杆2采用耐高温的金属材料制成,可以在热处理过程中其本身不会发生变形,更好的确保了槽口热处理时的形态要求,提高后续加工的合格率。

34.步骤3:对u型定位件1进行淬火处理;对u型定位件1进行淬火处理,加温至820~860℃,保温时长80~120min,保温结束后可采用油、水、低温碱液任一种作为冷却介质将定位件温度降至正常室温。通过淬火处理用来增加u型定位件1硬度,淬火处理可以提高u型定位件1的硬度及耐磨性,通过淬火与加温温度、保温时长的配合,可以大幅度提高u型定位件1的强度及疲劳强度,并可获得这些性能之间的配合满足不同的使用要求。

35.步骤4:对u型定位件1进行退火处理;对u型定位件1进行回火处理,温度加至360℃~420℃,保温时长130~180min,保温结束后可采用空气作为冷却介质将定位件温度降至正常室温。

36.淬火后,u型定位件1内部还存在未完全释放的内应力,割制u型槽口工序是精加工工序,安排在热处理之后,在割制槽口过程中,零件内部的应力不规则地释放,导致u型槽口加工变形。因此,通过对u型定位件1进行退火处理,提高u型定位件1组织稳定性,使u型定位件1在使用过程中不再发生组织转变,从而使u型定位件1几何尺寸和性能保持稳定。另外,通过退火(回火)处理消除了u型定位件1内应力,以便改善u型定位件1的使用性能并稳定工件几何尺寸。

37.步骤5:拆卸u型定位件1的槽口端头的撑杆2,此时槽口宽度不会剧烈变形且保证了槽口宽度在精加工前有足够的加工余量;

38.步骤6:对u型定位件1的槽口进行精加工,具体是将u型定位件1装夹在线切割上进行精加工槽口,采取分2~3次对槽口进行精加工,确保应力均匀释放,线切割最后一次走刀满足槽口平行度0.02和槽口宽度34h8的加工精度。由于槽口还留有余量,为了避免吃刀量多对加工质量形成的应力集中释放的不利因素,所以采取分2~3次对槽口进行精加工,确保应力均匀释放,最后一次走刀能够满足槽口平行度0.02和槽口宽度34h8的加工精度,最后加工出来的u型定位件1槽口端头收口基本不存在尺寸超差问题,满足使用要求。

39.在本实施例中,所述的u型定位件1应用于垂尾标准工装,则根据u型定位件1的槽口设计值34mm,将u型定位件1的槽口宽度加工至24mm,u型定位件1槽口两侧留加工余量,单侧加工余量为5mm,u型定位件1槽口根部以上1/5高度范围内加工至30mm,u型定位件1槽口根部两侧留加工余量,单侧加工余量为2mm。

40.实施例二:

41.提供一种飞机标准工装u型定位件1的加工方法;

42.首先,在飞机标准工装u型定位件1外形加工完后、热处理之前,排掉附图2中的槽口34h8内的大余量,按照附图3将u型槽口加工至24,单侧留5mm加工余量,保证槽口留够精加工余量,为了减少精加工时的u型槽口收口,将槽口根部以上1/5高度处加工至30mm,两侧各留2mm精加工余量;然后,为了防止热处理导致槽口不规则的变形,如附图4所示,在u型定位件1的槽口均匀点焊三根用于支撑槽口的撑杆2,其中端头点焊一根撑杆22,在端头撑杆2和u型定位件11根部的中间位置,两侧各点焊一根用于支撑槽口的撑杆22;紧接着,在热处理(淬火)后,对u型定位件1进行退火处理,以去除零件内的大部分内应力,保证后续精加工质量稳定,不受内应力影响;然后,将用于支撑槽口的三根撑杆2打磨掉,槽口宽度不会剧烈变形且保证了槽口宽度在精加工前有足够的加工余量;最后,将u型定位件1装夹在线切割上进行精加工槽口,由于槽口还留有10mm余量,为了避免吃刀量多对加工质量形成的应力集中释放的不利因素,所以采取分2~3次对槽口进行精加工,确保应力均匀释放,最后一次走刀能够满足槽口平行度0.02和槽口宽度34h8的加工精度。

43.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1