一种钣金件自动化生产系统及生产工艺的制作方法

1.本发明涉及钣金自动化生产技术领域,尤其是一种钣金件自动化生产系统及生产工艺。

背景技术:

2.钣金工艺是针对金属薄板(通常在6mm以下)一种综合冷加工工艺,包括剪、冲/切/复合、折、铆接、拼接、成型(如汽车车身)等。钣金工艺一般来说基本设备包括剪板机(shearmachine)、数控冲床(cnc punching machine)/激光、等离子、水射流切割机(cutting machine)、折弯机(bending machine)、钻床以及各种辅助设备如:开卷机、校平机、去毛刺机、点焊机等。钣金具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用,例如在电脑机箱、手机、mp3中,钣金是必不可少的组成部分。

3.目前,在钣金工艺中,多采用人工方式进行送料和下料,此时需要多人配合操作,不但费时费力,而且容易发生操作失误,影响产品质量。

4.现有的钣金生产工艺,例如中国发明专利(公开号:cn110369587a,公开日:20191025)公开了一种钣金冲压成型自动化生产线及其生产工艺,包含有:上料组件,存储并提升待冲压加工钣金件;连杆式移动机械手组件,抓取上料组件内的待冲压加工钣金件并移送至冲床;水平翻转组件;对待冲压加工钣金件进行180

°

水平翻转实现两面冲压加工;冲床;对连杆式移动机械手组件的待冲压加工钣金件进行冲压加工;下料输送机;连杆式移动机械手组件将冲床冲压完成的钣金件输送至下料输送机上。本发明一种本发明一种钣金冲压成型自动化生产线及其生产工艺,其具有加工效率高、加工效果好且加工一致性好的优点。

5.但上述生产线存在以下问题:当需要加工的钣金件的长度较大时,即一块钣金件的长度可以进行多次冲压时,上述的上料组件和连杆式移动机械手组件无法进行有效的输送,难以实现自动化生产。

技术实现要素:

6.为解决上述问题,本发明的第一个目的是提供一种钣金件自动化生产系统,能对长度较大的钣金进行上料,实现自动化生产,提高生产效率。

7.为本发明的第一个目的,采用以下技术方案予以实施:

8.一种钣金件自动化生产系统,包括依次设置的钢板缓存喂料装置、第一数控冲床、第一中转输送装置、第二冲床、第二中转输送装置、第三液压冲床和成品收集装置;钢板缓存喂料装置用于将一整块钣金输送到第一数控冲床中;第一数控冲床用于对钢板进行裁切,形成落料产物;第一中转输送装置用于将落料产物输送到第二冲床的一侧;第二冲床用于对落料产物进行二次裁切,形成折耳产物;第二中转输送装置用于将折耳产物输送到第三液压冲床的一侧;第三液压冲床用于对折耳产物进行冲压,形成成品,成品的形状为去除

顶面的空心长方体;

9.钢板缓存喂料装置包括缓存机构、喂料机构和搬运机构;缓存机构的一侧设置喂料机构,喂料机构的输出端与第一数控冲床连接;缓存机构与喂料机构之间通过搬运机构连接,搬运机构位于缓存机构和喂料机构的上方。

10.作为优选,缓存机构包括缓存底板和侧边限位杆,缓存底板横向设置,缓存底板的四周设置侧边限位杆,使得缓存底板的上方形成缓存空间;

11.喂料机构包括送料架及安装在送料架上的送料轨道、送料夹爪、送料夹爪气缸、送料滑台和滑台驱动部件;送料轨道位于缓存底板的一侧,送料轨道的输出端连接在第一数控冲床上;送料轨道上远离输出端的那侧设置送料夹爪,送料夹爪用于在送料时夹爪钣金的端部;送料夹爪上连接送料夹爪气缸,送料夹爪气缸设置在送料滑台上,送料滑台滑动设置在送料架上,送料滑台的滑动方向与送料轨道的输送方向一致;送料滑台上连接滑台驱动部件,以驱动送料滑台滑动;

12.搬运机构包括搬运支架、横向搬移部件、纵向搬移部件、吸盘安装架和搬运吸盘;搬运支架架设在缓存机构和喂料机构的上方,搬运支架上设置相互连接的横向搬移部件和纵向搬移部件,纵向搬移部件的下部设置吸盘安装架,吸盘安装架的下部设置搬运吸盘。

13.作为优选,缓存底板的底部设置有升降机以及升降导向杆;侧边限位杆包括左右限位杆和前后限位杆,左右限位杆的底部各自设置有左右调节部件,左右调节部件用于调节左右限位杆沿左右方向的位置;前后限位杆的底部设置有前后调节部件,前后调节部件用于调节前后限位杆前后之间的距离;

14.侧边限位杆的顶部朝向缓存空间的那侧设置有挡料块,挡料块的下部转动设置在侧边限位杆上,挡料块背离缓存空间的那侧设置弹簧。

15.作为优选,送料轨道上设置有多个滚轮;

16.滑台驱动部件包括滑台电机、皮带轮、皮带、皮带夹和轴承;滑台电机纵向设置在送料滑台上,滑台电机的输出端设置皮带轮,皮带轮上配合设置皮带,皮带的两端固定设置皮带夹,皮带夹位于送料架的两端;皮带轮的两侧设置轴承,皮带连接在轴承上。

17.作为优选,横向搬移部件包括横向设置的气缸,纵向搬移部件包括纵向设置的气缸。

18.作为优选,喂料机构上还设置有送料导向机构,送料导向机构包括送料导向轨道、侧面导向轮、导向滑轨和送料导向轨道调节部件;送料轨道的外侧各设置一条送料导向轨道,送料导向轨道朝向送料轨道的那侧设置多个并排排列的侧面导向轮;送料导向轨道的底部滑动设置在导向滑轨上,导向滑轨的方向与送料轨道的输送方向垂直;送料导向轨道上连接有送料导向轨道调节部件,送料导向轨道调节部件调节两条送料导向轨道之间的距离。

19.作为优选,第一数控冲床的出料侧设置有废料卷料装置,钢板缓存喂料装置、第一数控冲床和废料卷料装置在一条直线上;废料卷料装置包括卷料底板、主动滚轮、被动滚轮和主动滚轮驱动部件;卷料底板的一端连接在第一数控冲床上,卷料底板的另一端设置主动滚轮,主动滚轮的上方或下方设置被动滚轮,主动滚轮的一端连接主动滚轮驱动部件;卷料底板入口处的两侧设置有卷料导向板;卷料底板上方设置有卷料导向杆。

20.作为优选,第一数控冲床和第一中转输送装置之间设置有第一机械手,第一机械

手的执行端设置有第一中转吸盘;

21.第二中转输送装置和第三液压冲床之间以及第三液压冲床与成品收集装置之间设置有第二机械手,第二机械手的执行端设置有第二中转吸盘。

22.作为优选,第二中转输送装置的末端设置有定位挡板,定位挡板与第二中转输送装置之间的下部设置有两块滑动设置的对齐板,对齐板的上端面上设置有用于对齐的销轴;对齐板上连接有控制对齐板移动的驱动气缸。

23.本发明的第二个目的是提供一种钣金件生产工艺,依次通过以下步骤:

24.s1:钢板缓存喂料装置将整块钣金输送到第一数控冲床中;

25.s2:第一数控冲床对钢板进行裁切动作;

26.s3:冲压形成的落料产物送到第一中转输送装置中,并通过第一中转输送装置输送到第二冲床的一侧;

27.s4:第二冲床对落料产物进行二次裁切,形成折耳产物;

28.s5:折耳产物送到第二中转输送装置中,并通过第二中转输送装置输送到第三液压冲床的一侧;

29.s6:第三液压冲床对折耳产物进行折弯,形成成品;

30.s7:成品送入成品收集装置中进行收集。

31.综上所述,本发明的优点是通过设置缓存组件以容纳长度较大的钣金,并通过搬运机构将钣金搬运到喂料机构中,再通过喂料机构将钣金逐步输送到第一数控冲床中,使得第一数控冲床逐步对钣金进行冲压,实现长度较大的钣金的上料。随后依次通过第一中转输送装置、第二冲床、第二中转输送装置、第三液压冲床和成品收集装置对钣金进行进一步加工,实现自动化生产,提高生产效率。

附图说明

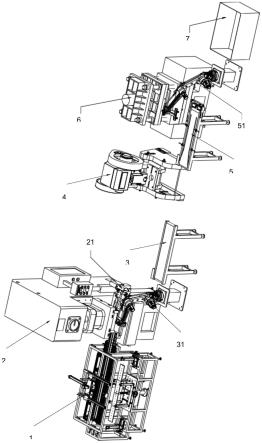

32.图1为本发明生产线的结构示意图。

33.图2为钣金、落料产物、折耳产物和成品的结构示意图。

34.图3为钢板缓存喂料装置的结构示意图。

35.图4为缓存机构的结构示意图。

36.图5为图4中a处的局部放大图。

37.图6为喂料机构和送料导向机构的结构示意图。

38.图7为图6中b处的局部放大图。

39.图8为喂料机构和送料导向机构下方的结构示意图。

40.图9为图8中c处的局部放大图。

41.图10为搬运机构的结构示意图。

42.图11为废料卷料装置的结构示意图。

43.图12为第一机械手的结构示意图。

44.图13为第二机械手的结构示意图。

45.图14为定位挡板、对齐板和驱动气缸的结构示意图。

具体实施方式

46.如图1所示,一种钣金件自动化生产系统,包括依次设置的钢板缓存喂料装置1、第一数控冲床2、第一中转输送装置3、第二冲床4、第二中转输送装置5、第三液压冲床6和成品收集装置7。钢板缓存喂料装置1用于将一整块钣金输送到第一数控冲床2中。第一数控冲床2用于对钢板进行裁切,形成落料产物。第一中转输送装置3用于将落料产物输送到第二冲床4的一侧。第二冲床4用于对落料产物进行二次裁切,形成折耳产物。第二中转输送装置5用于将折耳产物输送到第三液压冲床6的一侧。第三液压冲床6用于对折耳产物进行冲压,形成成品,成品的形状为去除顶面的空心长方体。

47.如图2所示,一整块钣金81为长方形薄片状。落料产物82由钣金81冲压形成,大致成长方形,长方形的四个角上留有缺口。折耳产物83由落料产物82冲压形成,折耳产物83的四个角上设置有向上翻折的折耳。成品84由折耳产物冲压形成,其形状为去除顶面的空心长方体。

48.如图3所示,钢板缓存喂料装置1包括缓存机构11、喂料机构12和搬运机构13。缓存机构11内上下层叠设置钣金。缓存机构11的一侧设置喂料机构12,喂料机构12内设置有沿横向的送料通道,送料通道的输出端与第一数控冲床2连接。喂料机构12用于将钣金输送到第一数控冲床2中,由于送料通道的存在,使得喂料机构12能输送长度较大的钣金。缓存机构11与喂料机构12之间通过搬运机构13连接,搬运机构13位于缓存机构11和喂料机构12的上方。

49.如图4所示,缓存机构11包括缓存底板111和侧边限位杆112,缓存底板111横向设置,缓存底板111的四周设置侧边限位杆112,使得缓存底板111的上方形成缓存空间,钣金81层叠设置在缓存空间内。

50.优选的,缓存底板111的底部设置有升降机113以及升降导向杆1111。升降机113用于将钣金81向上提升,便于搬运机构13吸取钣金81。升降导向杆1111用于缓存底板111升降时的限位。

51.优选的,侧边限位杆112包括左右限位杆1121和前后限位杆1122,使得缓存空间的前后左右四个方向上都有限位,便于钣金的缓存。左右限位杆1121的底部各自设置有左右调节部件114,左右调节部件114用于调节左右限位杆1121沿左右方向的位置。例如左右调节部件114采用丝杆部件。前后限位杆1122的底部设置有前后调节部件115,前后调节部件115用于调节前后限位杆1122前后之间的距离。例如前后调节部件115采用正反丝杆部件。通过调节左右限位杆1121和前后限位杆1122的位置,可以适应不同尺寸的钣金81。

52.如图5所示,侧边限位杆112的顶部朝向缓存空间的那侧设置有挡料块116,挡料块116的下部转动设置在侧边限位杆112上,挡料块116背离缓存空间的那侧设置弹簧,使得在没有外力的作用下,钣金不会从侧边限位杆112中掉出。

53.如图6到9所示,喂料机构12包括送料架及安装在送料架上的送料轨道121、送料夹爪122、送料夹爪气缸123、送料滑台124和滑台驱动部件125。送料轨道121位于缓存底板111的一侧,送料轨道121的输出端连接在第一数控冲床2上。送料轨道121上远离输出端的那侧设置送料夹爪122,送料夹爪122用于在送料时夹爪钣金的端部。送料夹爪122上连接送料夹爪气缸123,送料夹爪气缸123设置在送料滑台124上,送料滑台124滑动设置在送料架上,送料滑台124的滑动方向与送料轨道121的输送方向一致。送料滑台124上连接滑台驱动部件

125,以驱动送料滑台124滑动。

54.优选的,送料轨道121上设置有多个滚轮1211,便于钣金的送料。

55.优选的,滑台驱动部件125包括滑台电机1251、皮带轮1252、皮带1253、皮带夹1254和轴承1255。滑台电机1251纵向设置在送料滑台124上,滑台电机1251的输出端设置皮带轮1252,皮带轮1252上配合设置皮带1253,皮带1253的两端固定设置皮带夹1254,皮带夹1254位于送料架的两端。皮带轮1252的两侧设置轴承1255,皮带1253连接在轴承1255上,轴承1255用于张紧皮带1252。滑台驱动部件125动作时,滑台电机1251驱动皮带轮1252转动,从而皮带轮1252在皮带1253上滚动,带动送料滑台124滑动。

56.优选的,喂料机构12上还设置有送料导向机构14,送料导向机构14包括送料导向轨道141、侧面导向轮142、导向滑轨143和送料导向轨道调节部件144。送料轨道121的外侧各设置一条送料导向轨道141,送料导向轨道141朝向送料轨道121的那侧设置多个并排排列的侧面导向轮142,进一步便于钣金81的输送。送料导向轨道141的底部滑动设置在导向滑轨143上,导向滑轨143的方向与送料轨道121的输送方向垂直。送料导向轨道141上连接有送料导向轨道调节部件144,送料导向轨道调节部件144调节两条送料导向轨道141之间的距离,以适应不同尺寸的钣金81。

57.如图10所示,搬运机构13包括搬运支架131、横向搬移部件132、纵向搬移部件133、吸盘安装架134和搬运吸盘135。搬运支架131架设在缓存机构11和喂料机构12的上方,搬运支架131上设置相互连接的横向搬移部件132和纵向搬移部件133,纵向搬移部件133的下部设置吸盘安装架134,吸盘安装架134的下部设置搬运吸盘135。横向搬移部件132包括横向设置的气缸,纵向搬移部件133包括纵向设置的气缸。

58.钢板缓存喂料装置1解决现有的上料装置难以对长度较长的钣金进行自动上料的问题。钢板缓存喂料装置1的优点是在缓存底板111的四周设置侧边限位杆112,便于钣金的缓存。通过搬运机构13将缓存空间的内钣金搬运到喂料机构12中,实现钣金的分料。喂料机构12在送料时,先通过送料夹爪122夹住钣金的一端,然后再对其进行送料,且送料时,钣金位于送料轨道121中,确保钣金能准确的进行输送,不会发生偏移,有利于钣金的上料。同时,滑台驱动部件125能控制钣金步进移动,实现逐段进行上料,有利于长度较大的钣金的上料。

59.如图11所示,第一数控冲床2的出料侧设置有废料卷料装置21,钢板缓存喂料装置1、第一数控冲床2和废料卷料装置21在一条直线上。废料卷料装置21包括卷料底板211、主动滚轮212、被动滚轮213和主动滚轮驱动部件214。卷料底板211的一端连接在第一数控冲床2上,卷料底板211的另一端设置主动滚轮212,主动滚轮212的上方或下方设置被动滚轮213,主动滚轮212的一端连接主动滚轮驱动部件214。优选的,卷料底板211入口处的两侧设置有卷料导向板2111。卷料底板211上方设置有卷料导向杆2112。卷料导向板2111和卷料导向杆2112有利于对冲压后的钣金余料进行导向,便于钣金余料的出料。主动滚轮驱动部件214可以采用电机。

60.废料卷料装置21用于将经过冲压后的钣金余料从第一数控冲床2中取出。废料卷料装置21动作时,主动滚轮驱动部件214带动主动滚轮212旋转,使得钣金余料从主动滚轮212和被动滚轮213之间输出。

61.如图1所示,第一数控冲床2和第一中转输送装置3之间设置有第一机械手31,第二

中转输送装置5和第三液压冲床6之间以及第三液压冲床6与成品收集装置7之间设置有第二机械手51。

62.如图12和图13所示,第一机械手31的执行端设置有第一中转吸盘311。第二机械手51的执行端设置有第二中转吸盘511。

63.如图14所示,第二中转输送装置5的末端设置有定位挡板52,定位挡板52与第二中转输送装置5之间的下部设置有两块滑动设置的对齐板53,对齐板53的上端面上设置有用于对齐的销轴54。对齐板53上连接有控制对齐板53移动的驱动气缸55。当折耳产物83移动到第二中转输送装置5的末端时,首先通过对齐板53支撑,然后与定位挡板52接触,然后驱动气缸55驱动两块对齐板53相互靠近,使得销轴54从折耳产物的两侧将折耳产物夹紧,对其进行定位,便于后续第二机械手51的抓取。

64.本技术中提到的第一数控冲床2、第二冲床4和第三液压冲床6均为现有技术。

65.一种钣金件生产工艺,依次通过以下步骤:

66.s1:钢板缓存喂料装置1将整块钣金输送到第一数控冲床2中;

67.s2:第一数控冲床2对钢板进行裁切动作;

68.s3:冲压形成的落料产物送到第一中转输送装置3中,并通过第一中转输送装置3输送到第二冲床4的一侧;

69.s4:第二冲床4对落料产物进行二次裁切,形成折耳产物;

70.s5:折耳产物送到第二中转输送装置5中,并通过第二中转输送装置5输送到第三液压冲床6的一侧;

71.s6:第三液压冲床6对折耳产物进行折弯,形成成品;

72.s7:成品送入成品收集装置7中进行收集。

73.本发明的优点是通过设置缓存组件11以容纳长度较大的钣金,并通过搬运机构13将钣金搬运到喂料机构12中,再通过喂料机构12将钣金逐步输送到第一数控冲床2中,使得第一数控冲床2逐步对钣金进行冲压,实现长度较大的钣金的上料。随后依次通过第一中转输送装置3、第二冲床4、第二中转输送装置5、第三液压冲床6和成品收集装置7对钣金进行进一步加工,实现自动化生产,提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1