移相全桥电路的控制方法、装置及焊机电源与流程

1.本发明涉及焊机电源技术领域,具体地说,涉及一种移相全桥电路的控制方法、装置及焊机电源。

背景技术:

2.目前,焊机电源在朝着高频化、小型化的趋势发展,其中应用软开关拓扑的焊机电源依靠其较低的开关损耗能够更容易地实现高频高效率。然而,高频化带来的emi(electromagnetic interference,电磁干扰)问题会严重影响焊机电源的移相全桥电路中数字芯片的控制和采样,不仅如此,上述emi问题还会导致焊机在轻载时较难实现软开关,而硬开关导致的开关器件电压尖峰在高频时带来的干扰会更加严重。因此,如何解决焊机电源在高频化之后,对移相全桥电路的控制带来的电磁干扰问题,是目前面临的一个问题。

技术实现要素:

3.有鉴于此,本发明提供一种移相全桥电路的控制方法、装置及焊机电源,根据输出电流大小动态调整开关频率,实现在负载较小时采用较低的脉宽调制频率控制开关组件,从而减小了电磁干扰。

4.根据本发明的一个方面,提供一种移相全桥电路的控制方法,所述移相全桥电路设于焊机电源中,包括至少一全桥变换器模块,每一所述全桥变换器模块包括至少一桥臂,每一桥臂包括多个开关组件;所述控制方法包括以下步骤:

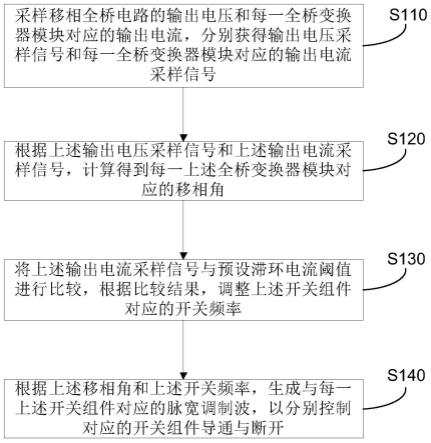

5.s110,采样所述移相全桥电路的输出电压和每一所述全桥变换器模块对应的输出电流,分别获得输出电压采样信号和每一所述全桥变换器模块对应的输出电流采样信号;

6.s120,根据所述输出电压采样信号和所述输出电流采样信号,计算得到每一所述全桥变换器模块对应的移相角;

7.s130,将所述输出电流采样信号与预设滞环电流阈值进行比较,根据比较结果,调整所述开关组件对应的开关频率;

8.s140,根据所述移相角和所述开关频率,生成与每一所述开关组件对应的脉宽调制波,以分别控制对应的开关组件导通与断开。

9.可选地,所述预设滞环电流阈值包括预设滞环电流下限值;步骤s130包括:

10.当所述输出电流采样信号小于所述预设滞环电流下限值时,将所述开关组件对应的开关频率减小至第一预设频率阈值。

11.可选地,步骤s130还包括:

12.当所述输出电流采样信号小于所述预设滞环电流下限值时,获取所述开关组件对应的开关频率减小的比例;

13.根据所述开关组件对应的开关频率减小的比例,获取所述开关组件对应的开关周期增大的比例;

14.根据所述开关周期增大的比例,同比例增大各个所述桥臂对应的死区时间。

15.可选地,所述预设滞环电流阈值还包括预设滞环电流上限值;其中,所述预设滞环电流上限值大于所述预设滞环电流下限值;步骤s130还包括:

16.当所述输出电流采样信号大于所述预设滞环电流上限值时,将所述开关组件对应的开关频率增大至第二预设频率阈值;其中,所述第二预设频率阈值大于所述第一预设频率阈值。

17.可选地,步骤s120包括:

18.根据所述输出电压采样信号和预设电压参考信号,进行电压误差计算,得到第一计算结果;

19.对所述第一计算结果进行比例积分计算,得到第二计算结果;

20.利用滤波器对所述第二计算结果进行滤波处理后,得到电流参考信号;

21.根据所述输出电流采样信号和所述电流参考信号,进行电流误差计算,得到第三计算结果;

22.对所述第三计算结果进行比例积分计算,得到每一所述全桥变换器模块对应的移相角。

23.可选地,步骤s120包括:

24.将预设电压参考信号与所述输出电压采样信号之间的差值,作为第一计算结果;

25.将所述电流参考信号与所述输出电流采样信号之间的差值,作为第三计算结果。

26.可选地,步骤s140包括:

27.获取每一桥臂对应的占空比;其中,同一桥臂中的开关组件对应的占空比相同;

28.根据所述移相角、所述开关频率以及所述占空比,生成与每一所述开关组件对应的脉宽调制波。

29.可选地,每一桥臂包括两个开关组件,且每一桥臂中的开关组件对应的pwm波互补。

30.可选地,所述开关组件均为碳化硅场效应晶体管。

31.根据本发明的另一个方面,提供一种移相全桥电路的控制装置,用于实现上述任一控制方法,包括:

32.信号采样模块,采样所述移相全桥电路的输出电压和每一所述全桥变换器模块对应的输出电流,分别获得输出电压采样信号和每一所述全桥变换器模块对应的输出电流采样信号;

33.移相角计算模块,根据所述输出电压采样信号和所述输出电流采样信号,计算得到每一所述全桥变换器模块对应的移相角;

34.开关频率调整模块,将所述输出电流采样信号与预设滞环电流阈值进行比较,根据比较结果,调整所述开关组件对应的开关频率;

35.脉宽调制波生成模块,根据所述移相角和所述开关频率,生成与每一所述开关组件对应的脉宽调制波,以分别控制对应的开关组件导通与断开。

36.可选地,所述预设滞环电流阈值包括预设滞环电流下限值;所述开关频率调整模块用于:

37.当所述输出电流采样信号小于所述预设滞环电流下限值时,将所述开关组件对应的开关频率减小至第一预设频率阈值。

38.可选地,所述开关频率调整模块还用于:

39.当所述输出电流采样信号小于所述预设滞环电流下限值时,获取所述开关组件对应的开关频率减小的比例;

40.根据所述开关组件对应的开关频率减小的比例,获取所述开关组件对应的开关周期增大的比例;

41.根据所述开关周期增大的比例,同比例增大各个所述桥臂对应的死区时间。

42.可选地,所述移相角计算模块包括:

43.电压误差计算单元,根据所述输出电压采样信号和预设电压参考信号,进行电压误差计算,得到第一计算结果;

44.第一比例积分计算单元,对所述第一计算结果进行比例积分计算,得到第二计算结果;

45.电流参考信号获取单元,利用滤波器对所述第二计算结果进行滤波处理后,得到电流参考信号;

46.电流误差计算单元,根据所述输出电流采样信号和所述电流参考信号,进行电流误差计算,得到第三计算结果;

47.第二比例积分计算单元,对所述第三计算结果进行比例积分计算,得到每一所述全桥变换器模块对应的移相角。

48.根据本发明的另一个方面,提供一种焊机电源,包括上述任一移相全桥电路的控制装置。

49.本发明与现有技术相比的有益效果在于:

50.本发明提供的移相全桥电路的控制方法、装置及焊机电源通过结合输出电压采样信号和输出电流采样信号,生成同一桥臂中各开关组件对应的脉宽调制波的移相角,根据输出电流大小动态调整开关频率,实现在负载较小时采用较低的脉宽调制频率,结合上述移相角和脉宽调制频率控制开关组件,从而达到了减小电磁干扰的目的,提高了移相全桥电路的电磁兼容性。

附图说明

51.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

52.图1为本发明一实施例公开的一种移相全桥电路的结构示意图;

53.图2为本发明一实施例公开的一种移相全桥电路的控制方法的流程示意图;

54.图3为本发明另一实施例公开的移相全桥电路的控制方法中步骤s120的流程示意图;

55.图4为本发明一实施例公开的移相全桥电路工作时主电路以及控制信号的主要波形。

56.图5为不同开关频率下同一桥臂不同晶体管的脉宽调制波形的对比示意图;

57.图6为移相全桥电路中晶体管进行频率变换的具体实现方式示意图;

58.图7为本发明另一实施例公开的一种移相全桥电路的控制方法的流程示意图;

59.图8为本发明另一实施例公开的一种移相全桥电路的结构示意图;

60.图9为本发明一实施例公开的一种移相全桥电路的控制装置的示意图;

61.图10为本发明一实施例公开的移相全桥电路的控制装置的工作原理示意图;

62.图11为本发明一实施例公开的移相全桥电路的控制装置中移相角计算模块的结构示意图;

63.图12为本发明一实施例公开的一种焊机电源的结构示意图。

具体实施方式

64.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。在下面的描述中,提供许多具体细节从而给出对本公开的实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而没有所述特定细节中的一个或更多,或者可以采用其它的方法、材料、装置等。在其它情况下,不详细示出或描述公知技术方案以避免模糊本公开的各方面。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

65.用语“一个”、“一”、“该”、“所述”和“至少一个”用以表示存在一个或多个要素/组成部分/等;用语“包括”、“具有”以及“设有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。

66.本发明公开了一种移相全桥电路的控制方法。上述移相全桥电路设于焊机电源中,包括至少一全桥变换器模块。每一上述全桥变换器模块包括至少一桥臂。每一桥臂包括多个开关组件。

67.如图1所示,本发明一实施例公开了一种移相全桥电路。该电路仅包括一个全桥变换器模块。该全桥变换器模块中包括两个桥臂。每个桥臂包括两个开关组件。本实施例中,上述开关组件为mosfet(metal-oxide-semiconductor field-effect transistor,金属-氧化物半导体场效应晶体管)管。在其他实施例中,该开关组件还可以为其他的器件,本技术对此不作限制。

68.进一步地,本实施例中,上述开关组件为碳化硅(sic)mosfet管。具体而言,由于特种工艺要求,焊机电源需要大电流、大功率,目前普遍采用硅整流和晶闸管整流式电源,可靠性较好,技术上也比较成熟,但设备体积庞大、笨重、能耗低、效率低,且由于结构其原因,动静态特性方面也不够理想。而当前市场上对焊接电源的焊接性能,体积和效率提出了新的要求。

69.sic作为第三代宽禁带半导体材料,其优越的性能和极高的效率已经得到了检验。sic功率器件极低的开关损耗利于焊机电源实现高频化。较高的频率意味着更好的焊接性能和更高的功率密度。由于输出电流纹波的减小,其输出电感感量也相应的减小,输出电流的动态响应更快,因此相比普通焊机能够达到更为精细的控制。而更小的电容和电感量也为焊机小型化提供了便利条件。因此,本实施例中,采用碳化硅材质的mosfet管利于焊机电源实现高频化和小型化。

70.参考图1,本实施例中,每一个桥臂中的开关组件对应的pwm(pulse width modulation,脉宽调制)波互补。全桥变换器模块中包括第一晶体管s1、第二晶体管s2、第三晶体管s3以及第四晶体管s4。其中,第一晶体管s1和第三晶体管s3串联,构成了第一桥臂。第一晶体管s1和第三晶体管s3互补导通。第二晶体管s2和第四晶体管s4串联,构成了第二桥臂。第二晶体管s2和第四晶体管s4互补导通。并且,第一桥臂的开通时刻超前于第二桥臂。

71.继续参考图1,上述移相全桥电路还包括第一电感l

r1

、变压器t1、第一互感器ct1、第一电容c1、第一二极管d1、第二二极管d2以及第二电感l2、第三二极管q1、第四二极管q2、第五二极管q3、第六二极管q4以及第二互感器cs1。第一二极管d1和第二二极管d2串联。第三二极管q1和第五二极管q3串联。第四二极管q2和第六二极管q4串联。第二电感l2的第一端连接于第一晶体管s1和第三晶体管s3之间。第一电容c1连接于第二电感l2的第二端和第一互感器ct1之间。第一互感器ct1连接于变压器t1的原边。变压器t1的原边还连接于第二晶体管s2和第四晶体管s4之间。变压器t1的副边分别连接于第三二极管q1和第五二极管q3之间,以及第四二极管q2和第六二极管q4之间。

72.该移相全桥电路的输入端与焊机电源的pfc电路的输出端连接,该移相全桥电路的输出端的正极v

o+

与负极v

o-之间设有焊接工件n1。上述移相全桥电路中的各个元器件之间的连接关系可参考图1所示,本实施例不再赘述。

73.如图2所示,本发明一实施例公开了一种移相全桥电路的控制方法。上述控制方法包括以下步骤:

74.s110,采样移相全桥电路的输出电压和每一全桥变换器模块对应的输出电流,分别获得输出电压采样信号和每一全桥变换器模块对应的输出电流采样信号。

75.具体而言,以图1为例进行说明,移相全桥电路的输出电压即为输出端的正极与负极之间的电压。由于图1中的移相全桥电路仅具有一个全桥变换器模块,所以上述输出电流即为该全桥变换器模块的输出电流。上述输出电流和输出电压的采样可以通过差分采样实现,采样的具体实施过程可参考现有技术实现,本实施例不再赘述。

76.当移相全桥电路具有两个或两个以上的全桥变换器模块时,那么对于每一个全桥变换器模块的输出电流分别进行采样,对应获得关联每一个全桥变换器模块的输出电流采样信号。

77.s120,根据上述输出电压采样信号和上述输出电流采样信号,计算得到每一上述全桥变换器模块对应的移相角。

78.具体实施时,如图3所示,步骤s120包括:

79.s121,根据上述输出电压采样信号和预设电压参考信号,进行电压误差计算,得到第一计算结果。其中,该步骤将预设电压参考信号与上述输出电压采样信号之间的差值,作为第一计算结果。也即上述电压误差计算为计算预设电压参考信号和输出电压采样信号之间的差值。

80.s122,对上述第一计算结果进行比例积分计算,得到第二计算结果。

81.s123,利用滤波器对上述第二计算结果进行滤波处理后,得到电流参考信号。

82.s124,根据上述输出电流采样信号和上述电流参考信号,进行电流误差计算,得到第三计算结果。其中,该步骤将上述电流参考信号与上述输出电流采样信号之间的差值,作

为第三计算结果。也即电流误差计算为计算电流参考信号与上述输出电流采样信号之间的差值。

83.s125,对上述第三计算结果进行比例积分计算,得到每一上述全桥变换器模块对应的移相角。

84.上述步骤s122即为对预设电压参考信号和输出电压采样信号之间的差值进行pi(proportional integral,比例积分)计算。然后可以对第二计算结果利用一阶低通滤波器进行滤波,得到电流参考信号。其中,由于同一个全桥变换器模块的输出电流是一样的,因此同一个全桥变换器模块计算得到的移相角也是一样的。同一个全桥变换器模块中各个桥臂对应的移相角是一样的。移相角即为后续生成的同一桥臂下各个晶体管对应的pwm波之间的相位的差。

85.因此,步骤s120即为先进行电压环pi计算,然后进行电流环pi计算。其中,pi计算的具体实施过程可参考现有技术实现,本实施例不再赘述。

86.s130,将上述输出电流采样信号与预设滞环电流阈值进行比较,根据比较结果,调整上述开关组件对应的开关频率。其中,同一个全桥变换器模块中所有开关组件的开关频率相同。上述预设滞环电流阈值包括预设滞环电流上限值和预设滞环电流下限值。其中,上述预设滞环电流上限值大于上述预设滞环电流下限值。

87.该步骤中,当上述输出电流采样信号小于上述预设滞环电流下限值时,将上述开关组件对应的开关频率减小至第一预设频率阈值。输出电流采样信号小于上述预设滞环电流下限值时,说明焊机处于轻载状态。当焊机空载运行时,其也处于轻载状态。

88.轻载下降频能够带来很多好处。一方面,降频后能够允许更长的死区时间,从而增大软开的功率范围。另一方面,降频后晶体管单位时间内产生的噪声会变少,这大大降低了硬开关时造成的电磁干扰,提高了移相全桥电路的电磁兼容性。

89.示例性地,上述第一预设频率阈值可以为75khz,预设滞环电流下限值可以为100a,本技术对此不作限制。

90.具体而言,图4示出了移相全桥电路工作时主电路以及控制信号的主要波形。参考图4,i

l

表示变压器的原边的振荡电流,u

h1

表示变压器的原边电压,u

h2

表示变压器的副边电压。图4中u

h2

的阴影部分表示对应时间段内并未输出电压。图4中示出的控制信号波形是用于控制各个晶体管的pwm波对应的脉宽调制波形。其中,u

in

表示移相全桥电路的输入电压。k表示变压器原边和副边的匝比。u

in

/k表示u

in

与k之间的比值。

91.在t0到t1时间段,晶体管s1关断,原边谐振电流对晶体管s1体电容充电,同时对晶体管s3体电容放电,直至晶体管s3的漏极和源极之间的电压下降至零。这一过程必须在死区时间内完成,否则会导致晶体管s3零电压开通失败,从而产生开通损耗。也即,电容充放电需要时间,只有在规定的死区时间内完成电容充放电才能软开。因此,若要实现软开关,就需要加快电容充放电时间,和/或延长死区时间。其中,死区时间是指同一桥臂的两个晶体管同时处于断开状态的时间段。

92.由此可知,原边电流和死区的大小对移相全桥电路是否能完成软开关有很大影响。功率越大,原边电流越大,开关管体电容充放电越快,则变换器越容易完成软开。而死区时间越大,其允许电容充放电的时间越长,软开也越容易实现。

93.因此,在功率较小,即输出电流较小时,需增大死区时间以扩大软开的功率范围,

而过大的死区时间会导致有效占空比丢失,空载电压过低会增大引弧失败的概率。而如果将开关周期与死区时间以相同比例增大,则死区导致的占空比丢失在不同开关频率下都能保持一样,因此在轻载时降低开关频率则能够有效地解决这一问题。

94.开关电源追求高频主要是为了减小电感、电容参数,从而减小变换器即移相全桥电路的尺寸,提高功率密度,利于实现开关电源的小型化。在较小的电感电容参数下,降低开关频率会增大电路中电流与电压的纹波,从而导致开关管应力增大、磁性元件饱和等问题。而在焊机处于轻载状态下降频则不会产生该问题,由于焊机电源本身功率较小,即使纹波增大也不会超过安全范围。

95.图5示出了不同开关频率下同一桥臂脉宽调制波形的对比。分别示出了第一桥臂中的第一晶体管s1和第三晶体管s3在75khz频率下的脉宽调制波形,以及在150khz频率下的脉宽调制波形。图5的横坐标表示时间t。

96.图6示出了晶体管的开关频率的切换实现示意图。为了保证移相全桥电路能够稳定运行,本实施例中,频率切换时采取滞环控制。并以输出电流的大小作为切换条件。当输出电流i大于滞环上限i

up_lim

即预设滞环电流上限值时,由低频即第一预设频率阈值切换为高频即第二预设频率阈值;比如由低频75khz切换为高频150khz。当输出电流i小于滞环下限i

low_lim

即预设滞环电流下限值时,由高频150khz切换为低频75khz。i

max

表示该电路输出电流的最大值。图6还示出了频率变换后对应生成的脉宽调制波形的变化情况。

97.s140,根据上述移相角和上述开关频率,生成与每一上述开关组件对应的脉宽调制波,以分别控制对应的开关组件导通与断开。具体实施时,该步骤可以包括:

98.获取每一桥臂对应的占空比。其中,同一桥臂中的开关组件对应的占空比相同。然后根据上述移相角、开关频率以及上述占空比,生成与每一上述开关组件对应的脉宽调制波。

99.其中,上述占空比可以为预设生成,比如为50%。开关频率即为pwm波的频率。此时该步骤即为:根据移相角、开关频率以及预设占空比,生成脉宽调制波。

100.本实施例中,该步骤计算生成两路控制信号,每一路控制信号包括两个互补pwm波。每一路控制信号用于控制同一个桥臂中的两个晶体管。每一个脉宽调制波用于控制一个晶体管导通或断开。

101.在其他实施例中,步骤s130中,当上述输出电流采样信号大于上述预设滞环电流上限值时,将上述开关组件对应的开关频率增大至第二预设频率阈值。其中,上述第二预设频率阈值大于上述第一预设频率阈值。

102.在一些实施例中,当输出电流采样信号位于预设滞环电流下限值和预设滞环电流上限值之间时,对应的开关频率可以保持不变,或者也切换至上述第二预设频率阈值。

103.示例性地,上述第二预设频率阈值可以为150khz,预设滞环电流下限值可以为100a,预设滞环电流上限值可以为150a,本技术对此不作限制。

104.在本技术的另一实施例中,公开了移相全桥电路的另一种控制方法。如图7所示,该方法在上述图2对应实施例的基础上,步骤s130还包括:

105.s131,当上述输出电流采样信号小于预设滞环电流下限值时,减小开关组件对应的开关频率,并获取开关频率减小的比例。

106.s132,根据上述开关组件对应的开关频率减小的比例,获取开关组件对应的开关

周期增大的比例。

107.s133,根据上述开关周期增大的比例,同比例增大各个桥臂对应的死区时间。

108.也即,将各个桥臂对应的死区时间以与开关周期增大的比例相同的比例进行增大。

109.下面进行举例说明,比如当晶体管的开关频率由高频150khz切换为低频75khz时,那么减小的比例就为1/2。那么开关周期增大的比例就是1/2的相反数,也即为2。因此,该电路中各个桥臂对应的死区时间也增大至2倍。

110.因为过大的死区时间会导致有效占空比丢失,会出现空载电压过低从而增大引弧失败的概率的问题。本实施例将开关周期与死区时间以相同比例增大,则死区导致的占空比丢失在不同开关频率下都能保持一样,从而解决了上述问题。

111.如图8所示,本发明另一实施例公开了一种移相全桥电路以及连接的pfc(power factor corrector,功率因子校正)电路。该电路中包括两个并联的全桥变换器模块,也即为第一全桥变换器模块81和第二全桥变换器模块82并联。其中,第一全桥变换器模块81和第二全桥变换器模块82的具体结构可参考图8所示,本实施例不再赘述。

112.该图中的移相全桥电路在应用上述实施例公开的控制方法进行控制时,需要针对两个全桥变换器模块81分别采样输出电流,生成各自对应的输出电流采样信号,然后针对两个全桥变换器模块81分别计算对应的移相角。然后得到各自对应的脉宽调制波。计算过程中,两个全桥变换器模块81对应参考的输出电压采样信号是相同的。

113.如图9所示,本发明另一实施例公开了一种移相全桥电路的控制装置。该装置包括:

114.信号采样模块91,采样上述移相全桥电路的输出电压和每一上述全桥变换器模块对应的输出电流,分别获得输出电压采样信号和每一上述全桥变换器模块对应的输出电流采样信号。

115.移相角计算模块92,根据上述输出电压采样信号和上述输出电流采样信号,计算得到每一上述全桥变换器模块对应的移相角。

116.开关频率调整模块93,将上述输出电流采样信号与预设滞环电流阈值进行比较,根据比较结果,调整上述开关组件对应的开关频率。

117.脉宽调制波生成模块94,根据上述移相角和上述开关频率,生成与每一上述开关组件对应的脉宽调制波,以分别控制对应的开关组件导通与断开。

118.具体而言,以图1为例进行说明,移相全桥电路的输出电压即为输出端的正极与负极之间的电压。由于图1中的移相全桥电路仅具有一个全桥变换器模块,所以上述输出电流即为该全桥变换器模块的输出电流。上述输出电流和输出电压的采样可以通过差分采样实现,采样的具体实施过程可参考现有技术实现,本实施例不再赘述。

119.移相角计算模块先根据输出电压采样信号进行电压环pi计算,然后根据输出电流采样信号进行电流环pi计算。其中,pi计算的具体实施过程可参考现有技术实现,本实施例不再赘述。

120.当移相全桥电路具有两个或两个以上的全桥变换器模块时,那么对于每一个全桥变换器模块的输出电流分别进行采样,对应获得关联每一个全桥变换器模块的输出电流采样信号。

121.其中,同一个全桥变换器模块中所有开关组件的开关频率相同。上述预设滞环电流阈值包括预设滞环电流上限值和预设滞环电流下限值。其中,上述预设滞环电流上限值大于上述预设滞环电流下限值。

122.当上述输出电流采样信号小于上述预设滞环电流下限值时,开关频率调整模块将上述开关组件对应的开关频率减小至第一预设频率阈值。输出电流采样信号小于上述预设滞环电流下限值时,说明焊机处于轻载状态。当焊机空载运行时,其也处于轻载状态。

123.轻载下降频能够带来很多好处。一方面,降频后能够允许更长的死区时间,从而增大软开的功率范围。另一方面,降频后晶体管单位时间内产生的噪声会变少,这大大降低了硬开关时造成的电磁干扰,提高了移相全桥电路的电磁兼容性。

124.示例性地,上述第一预设频率阈值可以为75khz,预设滞环电流下限值可以为100a,本技术对此不作限制。

125.针对仅具有一个全桥变换器模块的移相全桥电路,脉宽调制波生成模块计算生成两路控制信号,每一路控制信号包括两个互补pwm波。每一路控制信号用于控制同一个桥臂中的两个晶体管。每一个脉宽调制波用于控制一个晶体管导通或断开。

126.可以理解的是,本发明的移相全桥电路的控制装置还包括其他支持移相全桥电路的控制装置运行的现有功能模块。图9显示的移相全桥电路的控制装置仅仅是一个示例,不应对本发明实施例的功能和使用范围带来任何限制。

127.本实施例中的移相全桥电路的控制装置用于实现上述的移相全桥电路的控制的方法,因此对于移相全桥电路的控制装置的具体实施步骤可以参照上述对移相全桥电路的控制的方法的描述,此处不再赘述。

128.在一些实施例中,在上述图9对应实施例的基础上,上述开关频率调整模块包括:

129.第一比例获取单元,当上述输出电流采样信号小于上述预设滞环电流下限值时,获取上述开关组件对应的开关频率减小的比例。

130.第二比例获取单元,根据上述开关组件对应的开关频率减小的比例,获取上述开关组件对应的开关周期增大的比例。

131.死区时间增大单元,根据上述开关周期增大的比例,同比例增大各个上述桥臂对应的死区时间。

132.下面进行举例说明,比如当晶体管的开关频率由高频150khz切换为低频75khz时,那么减小的比例就为1/2。那么开关周期增大的比例就是1/2的相反数,也即为2。因此,该电路中各个桥臂对应的死区时间也增大至2倍。

133.因为过大的死区时间会导致有效占空比丢失,会出现空载电压过低从而增大引弧失败的概率的问题。本实施例将开关周期与死区时间同比例增大,则死区导致的占空比丢失在不同开关频率下都能保持一样,从而解决了上述问题。

134.在其他实施例中,当上述输出电流采样信号大于上述预设滞环电流上限值时,将上述开关组件对应的开关频率增大至第二预设频率阈值。其中,上述第二预设频率阈值大于上述第一预设频率阈值。

135.在一些实施例中,当输出电流采样信号位于预设滞环电流下限值和预设滞环电流上限值之间时,对应的开关频率可以保持不变,或者也切换至上述第二预设频率阈值。

136.示例性地,上述第二预设频率阈值可以为150khz,预设滞环电流上限值可以为

150a,本技术对此不作限制。

137.图10示出了上述移相全桥电路的控制装置的工作原理。如图10所示,计算预设电压参考信号v

ref

和输出电压采样信号vo之间的差值,然后对预设电压参考信号v

ref

和输出电压采样信号vo之间的差值进行pi(proportional integral,比例积分)计算。然后可以对第二计算结果利用一阶低通滤波器进行滤波,得到电流参考信号i

ref

。计算电流参考信号i

ref

与上述输出电流采样信号io之间的差值。对电流参考信号i

ref

与上述输出电流采样信号io之间的差值进行pi比例积分计算,得到每一上述全桥变换器模块对应的移相角,传输给脉宽调制波生成模块。脉宽调制波生成模块根据上述移相角和上述开关频率,生成与每一上述开关组件对应的脉宽调制波,以分别控制对应的开关组件导通与断开。

138.参考图10,脉宽调制波生成模块生成了pwm波,分别对应控制晶体管s1至s4。

139.图11示出了一移相全桥电路的控制装置中移相角计算模块的结构。

140.该实施例中,上述移相角计算模块92包括:

141.电压误差计算单元921,根据上述输出电压采样信号和预设电压参考信号,进行电压误差计算,得到第一计算结果。

142.第一比例积分计算单元922,对上述第一计算结果进行比例积分计算,得到第二计算结果。

143.电流参考信号获取单元923,利用滤波器对上述第二计算结果进行滤波处理后,得到电流参考信号。

144.电流误差计算单元924,根据上述输出电流采样信号和上述电流参考信号,进行电流误差计算,得到第三计算结果。

145.第二比例积分计算单元925,对上述第三计算结果进行比例积分计算,得到每一上述全桥变换器模块对应的移相角。

146.如图12所示,本发明一实施例公开了一种焊机电源。该焊机电源包括上述任一实施例公开的移相全桥电路的控制装置33。移相全桥电路的控制装置的详细结构特征和优势可参照上述实施例的描述,此处不再赘述。

147.参考图12,该焊机电源还包括em抑制模块31、pfc电路25、pfc控制装置26、移相全桥电路32、高频变压器34、整流模块35、辅助电源36和风扇37。其中,emi抑制模块接入电网,整流模块连接焊机负载。emi抑制模块、pfc电路、pfc控制装置、移相全桥逆变电路、移相全桥电路的控制装置、高频变压器、整流模块、辅助电源以及风扇之间的连接关系可参考图12,本实施例不再赘述。

148.综上,本发明的移相全桥电路的控制方法、装置及焊机电源至少具有如下优势:

149.本发明实施例公开的移相全桥电路的控制方法、装置及焊机电源通过结合输出电压采样信号和输出电流采样信号,生成同一桥臂中各开关组件对应的脉宽调制波的移相角,根据输出电流大小动态调整开关频率,实现在负载较小时采用较低的脉宽调制频率,结合上述移相角和脉宽调制频率控制开关组件,从而达到了减小电磁干扰的目的,提高了移相全桥电路的电磁兼容性。

150.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的

保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1