一种火焰筒尾部堆焊Co60Cr30W5合金的手工氩弧焊接方法与流程

一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法

技术领域

1.本发明属于燃气轮机技术领域,具体涉及一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法。

背景技术:

2.焰筒是燃气轮机燃烧室中容热强度最大的一个重要部件。头部焊有扰流器,头部至尾部之间的壁面上设有密集的气膜孔以引入冷气,内外表面涂有高温搪瓷,尾部连接涡轮导向器,火焰筒尾部的定位台确定角向,运行中高温疲劳和振动磨损较为严重。返厂维修中常常发现火焰筒尾部定位台已严重磨蚀。定位台的耐磨损耐腐蚀耐高温氧化性能的好坏完全依赖精铸件k648的材质和结构。因此在制造火焰筒时,必须提高其尾部定位台的抗热腐蚀性能。

3.司太立合金stellite与其他高温合金不同,是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金。不是由与基体牢固结合的有序沉淀相来强化,而是由已被固溶强化的奥氏体fcc基体和基体中分布的少量碳化物组成。co60cr30w5司太立合金主要成分为钴,含有相当数量的镍、铬、钨和少量的钼、铌、钽、钛、镧等合金元素。制成品有焊丝、粉末,多用于硬面堆焊、热喷涂、喷焊等工艺,也可以制成锻件和粉末冶金件。具有平坦的断裂应力-温度关系,且因为其含铬量较高,在1000℃以上显示出比其他高温合金优异的抗热腐蚀性能。

4.现有技术中一般堆焊司太立合金的工艺包括电弧焊堆焊、粉末激光堆焊、粉末等离子弧堆焊等方法,不同的堆焊工艺将明显影响堆焊层的金相结构,且无法保证焊缝的硬度问题,造成抗疲劳和抗耐磨性能较差的问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法,能够提高火焰筒尾部堆焊的硬度要求和抗疲劳和抗耐磨性。

6.本发明是通过以下技术方案来实现:

7.一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法,其特征在于,包括以下步骤:

8.s1:采用与零件同状态和同材质的试块,抛光并用脱脂棉浸丙酮擦拭试块待焊表面,采用手工氩弧焊对擦拭后待焊表面分多层堆焊,记录焊接参数,修磨焊缝,去除多余焊料;

9.s2:对修磨焊缝的试块进行去应力热处理,检测焊缝质量,若不符合焊缝质量要求,则进行补焊;

10.s3:检测焊缝硬度,若符合焊缝硬度,基于试块的焊接参数,完成对零件进行焊接。

11.进一步的,所述步骤s1中抛光前需要对试块或零件进行铣加工。

12.进一步的,所述铣加工的加工量与堆焊层厚度一致。

13.进一步的,步骤s1中需要采用脱脂棉浸丙酮擦拭砂光焊丝分三层进行焊接。

14.进一步的,所述步骤s1中多层堆焊每层厚度不超过2mm。

15.进一步的,所述步骤s1中抛光深度不超过10mm。

16.进一步的,所述步骤s1中的焊接过程中的焊接参数包括电极末端角度为30

°‑

45

°

,电极伸出长度为6-8mm;焊接电流为40-60a,电流递增时间为1-2s,电流衰减时间为4-6s;电弧长度为1-2mm;焊炬的氩气流量为8-12l/min;氩气喷嘴直径为10-14mm,导前筒氩气时间为4-6s,滞后通氩气时间为8-14s。

17.进一步的,所述步骤s2中热处理温度为600-800℃,时间不小于30分钟。

18.进一步的,所述步骤s2中检测焊缝质量采用目视检验,若存在裂纹和未熔透情况进行用重新熔焊来消除。

19.进一步的,所述重新熔焊来消除缺陷的重复次数不超过三次。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明提供一种火焰筒一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法,采用与零件同状态和同材质的试块,抛光并用脱脂棉浸丙酮擦拭试块待焊表面,采用手工氩弧焊对擦拭后待焊表面分多层堆焊,记录焊接参数,修磨焊缝,去除多余焊料;对修磨焊缝的试块进行去应力热处理,检测焊缝质量,若不符合焊缝质量要求,则进行补焊;检测焊缝硬度,若符合焊缝硬度,基于试块的焊接参数,完成对零件进行焊接;由于直接向火焰筒尾部堆焊无法进行硬度检测,而对试块的焊接能够满足硬度检测要求,本技术解决了新型火焰筒尾部抗热腐蚀性能不强的问题,通过手工氩弧焊在铸造高温合金表面局部堆焊co60cr30w5合金,使火焰筒尾部定位台两侧表面获得耐磨、耐蚀、耐热等特殊性能的熔敷金属层,可以显著提高火焰筒的使用寿命,节省制造及维修费用,还可缩短火焰筒返厂修理和更换零件的时间,提高生产效率,降低生产成本。

附图说明

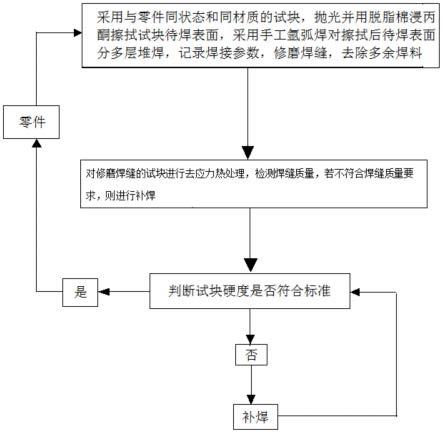

22.图1为本发明一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法流程图。

具体实施方式

23.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

24.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品

或设备固有的其它步骤或单元。

26.本发明提供一种火焰筒尾部堆焊co60cr30w5合金的手工氩弧焊接方法,如图1所示,包括以下步骤:

27.s1:采用与零件同状态和同材质的试块,抛光并用脱脂棉浸丙酮擦拭试块待焊表面,采用手工氩弧焊分多层堆焊擦拭后待焊表面,记录焊接参数,修磨焊缝,去除多余焊料;

28.s2:对修磨焊缝的零件进行去应力热处理,检测焊缝质量,若不符合焊缝质量要求,则进行补焊;

29.s3:检测焊缝硬度,若符合焊缝硬度,基于试块的焊接参数,对零件重复步骤s1-s2,完后零件焊接。

30.优选的,所述步骤s1中抛光前需要对试块或零件进行铣加工。

31.优选的,所述铣加工的加工量与堆焊层厚度一致。

32.优选的,步骤s1中需要采用脱脂棉浸丙酮擦拭砂光焊丝分三层进行焊接。

33.优选的,所述步骤s1中多层堆焊每层厚度不超过2mm。

34.优选的,所述步骤s1中抛光深度不超过10mm。

35.优选的,所述步骤s1中的焊接过程中的焊接参数包括电极末端角度为30

°‑

45

°

,电极伸出长度为6-8mm;焊接电流为40-60a,电流递增时间为1-2s,电流衰减时间为4-6s;电弧长度为1-2mm;焊炬的氩气流量为8-12l/min;氩气喷嘴直径为10-14mm,导前筒氩气时间为4-6s,滞后通氩气时间为8-14s。

36.优选的,所述步骤s2中热处理温度为600-800℃,时间不小于30分钟。

37.优选的,所述步骤s2中检测焊缝质量采用目视检验,若存在裂纹和未熔透情况进行用重新熔焊来消除。

38.优选的,所述重新熔焊来消除缺陷的重复次数不超过三次。

39.实施例1:

40.对火焰筒尾部堆焊co60cr30w5合金的方法焊接,其步骤为:

41.(1)试验确定工艺参数:试验流程为试块加工-焊前清理-手工堆焊-去应力热处理-铣加工堆焊面-检验硬度。具体如下:

42.1)试块加工:铣加工试块尺寸5mm

×

20mm

×

50mm,试块材料k648,试块与铸件同材料同状态。

43.2)焊前清理:将co60cr30w5司太立合金板剪切成2mm

×

2mm的焊材;抛光试块待堆焊表面,用脱脂棉蘸丙酮擦拭干净。

44.3)手工氩弧焊堆焊:严格控制电流、堆焊速度和焊枪的摆动等。堆焊高度为2mm,分3层焊接。焊接过程需要采用直流正接,采取电流衰减、摆动焊枪、脉冲电流、尽量减小电流或者将电弧主要对着熔敷层等方法降低稀释率;具体的,焊接过程中的焊接参数包括电极末端角度为30

°

,电极伸出长度为6mm;焊接电流为40a,电流递增时间为1s,电流衰减时间为4s;电弧长度为1mm;焊炬的氩气流量为8l/min;氩气喷嘴直径为10mm,导前筒氩气时间为4s,滞后通氩气时间为8。

45.4)去应力热处理:热处理温度控制在600℃,时间30分钟,确保焊缝硬度≥40hrc,堆焊零件与试块同时热处理。

46.5)铣加工堆焊面:工件和试块均去除表面余量1mm。

47.6)检验硬度:检测试块(堆焊面)硬度为40hrc。

48.(2)加工堆焊表面:铣加工火焰筒尾端定位台两侧,加工量与要求的堆焊层厚度一致。

49.(3)焊前清理:对待堆焊处抛光,允许砂光零件两侧,深度10mm,并砂光焊丝,用脱脂蘸丙酮擦拭零件待焊表面及焊丝。

50.(4)手工氩弧焊堆焊:按确定的氩弧焊参数卡手工堆焊,直流正接,严格控制电流、堆焊速度和焊枪的摆动、层间温度等。堆焊高度不小于2mm,分3层焊接;采取电流衰减、摆动焊枪、脉冲电流、尽量减小电流或者将电弧主要对着熔敷层等方法降低稀释率。

51.(5)去应力热处理:热处理温度在700℃,时间30分钟,确保焊缝硬度为40hrc,经热处理后,去除焊接应力。

52.(6)加工堆焊表面:工件和试块均铣加工去除表面余量1mm。

53.(7)检验堆焊表面:先进行目视检验,在焊缝的表面和近缝区上无裂纹,基体金属和焊缝之间未熔透不允许,不许可的缺陷允许用重新熔焊来消除,重复次数不大于3次,并允许有加热变色现象。

54.(8)最终得到的焊缝硬度为50hrc。

55.实施例2:

56.对火焰筒尾部堆焊co60cr30w5合金的方法焊接,其步骤为:

57.(1)试验确定工艺参数:试验流程为试块加工-焊前清理-手工堆焊-去应力热处理-铣加工堆焊面-检验硬度。具体如下:

58.1)试块加工:铣加工试块尺寸5mm

×

20mm

×

50mm,试块材料k648,试块与铸件同材料同状态。

59.2)焊前清理:将co60cr30w5司太立合金板剪切成2mm

×

2mm的焊材;抛光试块待堆焊表面,用脱脂棉蘸丙酮擦拭干净。

60.3)手工氩弧焊堆焊:严格控制电流、堆焊速度和焊枪的摆动等。堆焊高度为2mm,分3层焊接。焊接过程需要采用直流正接,采取电流衰减、摆动焊枪、脉冲电流、尽量减小电流或者将电弧主要对着熔敷层等方法降低稀释率;具体的,焊接过程中的焊接参数包括电极末端角度为38

°

,电极伸出长度为7mm;焊接电流为50a,电流递增时间为1.5s,电流衰减时间为5s;电弧长度为1.5mm;焊炬的氩气流量为10l/min;氩气喷嘴直径为12mm,导前筒氩气时间为5s,滞后通氩气时间为10s。

61.4)去应力热处理:热处理温度控制在700℃,时间30分钟,确保焊缝硬度≥40hrc,堆焊零件与试块同时热处理。

62.5)铣加工堆焊面:工件和试块均去除表面余量1mm。

63.6)检验硬度:检测试块(堆焊面)硬度为55hrc。

64.(2)加工堆焊表面:铣加工火焰筒尾端定位台两侧,加工量与要求的堆焊层厚度一致。

65.(3)焊前清理:对待堆焊处抛光,允许砂光零件两侧,深度10mm,并砂光焊丝,用脱脂蘸丙酮擦拭零件待焊表面及焊丝。

66.(4)手工氩弧焊堆焊:按确定的氩弧焊参数卡手工堆焊,直流正接,严格控制电流、堆焊速度和焊枪的摆动、层间温度等。堆焊高度不小于2mm,分3层焊接。采取电流衰减、摆动

焊枪、脉冲电流、尽量减小电流或者将电弧主要对着熔敷层等方法降低稀释率。

67.(5)去应力热处理:热处理温度在700℃,时间30分钟,确保焊缝硬度为55hrc,经热处理后,去除焊接应力。

68.(6)加工堆焊表面:工件和试块均铣加工去除表面余量1mm。

69.(7)检验堆焊表面:先进行目视检验,在焊缝的表面和近缝区上无裂纹,基体金属和焊缝之间未熔透不允许,不许可的缺陷允许用重新熔焊来消除,重复次数不大于3次,并允许有加热变色现象。

70.(8)最终得到的焊缝硬度为55hrc。

71.实施例3:

72.对火焰筒尾部堆焊co60cr30w5合金的方法焊接,其步骤为:

73.(1)试验确定工艺参数:试验流程为试块加工-焊前清理-手工堆焊-去应力热处理-铣加工堆焊面-检验硬度。具体如下:

74.1)试块加工:铣加工试块尺寸5mm

×

20mm

×

50mm,试块材料k648,试块与铸件同材料同状态。

75.2)焊前清理:将co60cr30w5司太立合金板剪切成2mm

×

2mm的焊材;抛光试块待堆焊表面,用脱脂棉蘸丙酮擦拭干净。

76.3)手工氩弧焊堆焊:严格控制电流、堆焊速度和焊枪的摆动等。堆焊高度为2mm,分3层焊接。焊接过程需要采用直流正接,采取电流衰减、摆动焊枪、脉冲电流、尽量减小电流或者将电弧主要对着熔敷层等方法降低稀释率;具体的,焊接过程中的焊接参数包括电极末端角度为45

°

,电极伸出长度为8mm;焊接电流为60a,电流递增时间为2s,电流衰减时间为6s;电弧长度为2mm;焊炬的氩气流量为12l/min;氩气喷嘴直径为14mm,导前筒氩气时间为6s,滞后通氩气时间为14s。

77.4)去应力热处理:热处理温度控制在800℃,时间30分钟,确保焊缝硬度≥40hrc,堆焊零件与试块同时热处理。

78.5)铣加工堆焊面:工件和试块均去除表面余量1mm。

79.6)检验硬度:检测试块(堆焊面)硬度为45hrc。

80.(2)加工堆焊表面:铣加工火焰筒尾端定位台两侧,加工量与要求的堆焊层厚度一致。

81.(3)焊前清理:对待堆焊处抛光,允许砂光零件两侧,深度10mm,并砂光焊丝,用脱脂蘸丙酮擦拭零件待焊表面及焊丝。

82.(4)手工氩弧焊堆焊:按确定的氩弧焊参数卡手工堆焊,直流正接,严格控制电流、堆焊速度和焊枪的摆动、层间温度等。堆焊高度不小于2mm,分3层焊接。采取电流衰减、摆动焊枪、脉冲电流、尽量减小电流或者将电弧主要对着熔敷层等方法降低稀释率。

83.(5)去应力热处理:热处理温度在800℃,时间30分钟,确保焊缝硬度为45hrc,经热处理后,去除焊接应力。

84.(6)加工堆焊表面:工件和试块均铣加工去除表面余量1mm。

85.(7)检验堆焊表面:先进行目视检验,在焊缝的表面和近缝区上无裂纹,基体金属和焊缝之间未熔透不允许,不许可的缺陷允许用重新熔焊来消除,重复次数不大于3次,并允许有加热变色现象。

86.(8)最终得到的焊缝硬度为45hrc。

87.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1