一种快速刀具伺服装置的切削力监测及位移控制系统

1.本发明属于超精密切削以及切削力测量技术领域,涉及一种快速刀具伺服装置的切削力监测及位移控制系统。

背景技术:

2.在超精密加工领域,微结构阵列表面制造是十分重要的方面。微结构阵列以其优越的性能,已经成为光电子、信息通讯以及精密工程领域的关键零部件。适用于微结构阵列表面的制造技术主要包括光刻技术、高能束制造技术以及基于金刚石刀具的超精密加工技术等。其中,基于金刚石刀具的超精密加工技术具有可加工超光滑,高精度复杂表面的优势。而快速刀具伺服(fast tool servo,fts)凭借其具有高刚度、高频响和高定位精度的特点成为了金刚石超精密加工中发展较快的技术。

3.快速刀具伺服在工作过程中需精确控制刀具的运动。此外,在其加工过程中,切削力作为影响快速刀具伺服加工精度的重要因素,可以实时反映加工过程中刀具的磨损情况以及零件加工表面的质量等。因此,在切削过程中准确而全面的监测刀具切削力并提高其定位精度在加工生产中有着十分重要的意义。

技术实现要素:

4.本发明提出一种快速刀具伺服装置的切削力监测及位移控制系统,采用了压电自感知的原理,使压电叠堆同时作为驱动器和传感器。构建了位移及切削力自感知模块,在无需外加力传感器和位移传感器的情况下,测量刀具的三向切削力以及位移并由此构建了切削力监测及位移控制系统。

5.该系统通过三向切削力自感知模型获得三向切削力值,并对其进行实时监测,判断刀具切削过程中是否存在异常切削状态;通过自感知位移模型得到的位移值用于压电叠堆的反馈控制,以提高驱动位移的控制精度。

6.该快速刀具伺服装置的切削力监测及位移控制系统,应用于压电叠堆调节刀具背吃刀量的机床。该切削力监测及位移控制系统包括位移及切削力自感知模块、削力监控模块和反馈控制模块。

7.根据切削过程中压电叠堆的驱动电压信号u和电荷信号q获得刀具位移值x的位移自感知模型如下:

[0008][0009]

根据驱动电压信号u和电荷信号q获得径向切削力f

p

、切向切削力fc、轴向切削力ff的三向切削力自感知模型如下:

[0010]

[0011][0012][0013]

其中,n为压电叠堆的层数;a为压电叠堆的压电晶片面积;t为压电叠堆中单块压电晶片的厚度。是压电陶瓷的弹性柔顺系数,为压电叠堆的介电系数;d

33

是压电叠堆的压电常数。分别为切削条件系数;分别为切向、轴向的修正系数;分别为切向、轴向的背吃刀量指数,分别为切向、轴向的进给量指数;分别为切向、轴向的切削速度指数;f为进给量;vc为切削速度。

[0014]

通过位移及切削力自感知模块获得的三向切削力值输入切削力监控模块;切削力监控模块用于根据输入的切削力构建三向切削力图谱;并对三向切削力图谱进行实时监测。当监测到切削力发生突变时,切削力监控模块判断加工件表面存在微缺陷;缺陷包括裂纹和洞隙;当监测到切削力超过预设的临界值时,切削力监控模块判定刀具磨损程度对被加工件的表面质量产生了影响,并提示更换刀具。

[0015]

位移及切削力自感知模块获得的位移值x与期望位移值组成反馈信号输入反馈控制模块。反馈控制模块用于将反馈信号转化为驱动电压信号,输出至压电叠堆,构成反馈控制,进一步提高压电叠堆的控制精度。

[0016]

作为优选,所述的电荷信号q通过在机床进行切削过程中检测压电叠堆的工作电流i,并对工作电流i进行积分运算获得。

[0017]

作为优选,压电叠堆调节刀具背吃刀量的机床中的快速刀具伺服装置包括框架结构、压电叠堆、刀架、刀具和数据采集模块。刀架安装在框架结构上,并在压电叠堆的驱动下进行移动。刀具安装在刀架上。数据采集模块包括调压模块、精密电阻、电压传感器和软件电流积分器。调压模块的电压输出接口、压电叠堆的供电接口和阻值已知的精密电阻连接成串联回路。电荷信号q通过软件电流积分法获得,精密电阻上并联有电压传感器,其采集的电压值输入软件电流积分器中。位移及切削力自感知模块从控制器中获得驱动电压信号u,从软件电流积分器中获得电荷信号q。

[0018]

作为优选,所述框架结构包括一体成型的框架侧梁、框架后梁、框架前梁和直梁型柔性铰链。框架前梁的两端与两个框架侧梁的相对侧分别通过直梁型柔性铰链连接;两个框架侧梁均与框架后梁固定。所述的框架后梁、框架前梁和两个框架侧梁合围形成叠堆安装槽。压电叠堆固定在叠堆安装槽内。压电叠堆的两端与框架后梁、框架前梁的中部分别固定。刀架固定在框架前梁上。

[0019]

作为优选,所述的框架后梁上旋接有调节螺栓。调节螺栓抵住压电叠堆的端部接触,用于调节压电叠堆与框架前梁之间的预紧力。

[0020]

作为优选,所述的调节螺栓与压电叠堆之间设置有垫圈。

[0021]

本发明的有益效果为:

[0022]

1.本发明在压电叠堆调节刀具背吃刀量的机床中利用压电自感知原理,使压电叠堆同时作为驱动器和传感器,无需引入额外力传感器和位移传感器即可完成径向切削力以

及位移值的实时测量,有利于刀具系统的集成化。

[0023]

2.本发明构建了三向切削力的监测及位移控制系统,可以全面的监测三向切削力,提高了切削力测量的全面性,有利于监测刀具磨损情况和加工表面质量,有助于工作人员在加工出现问题的早期及时发现并干预。同时位移控制系统提高了控制精度和控制速度。

附图说明

[0024]

图1为本发明采用的快速刀具伺服装置的结构示意图。

[0025]

图2为本发明采用的快速刀具伺服装置中框架结构的结构示意图。

[0026]

图3为刀具切削过程中的切削力分解示意图。

[0027]

图4为本发明中数据采集模块的电路原理图。

[0028]

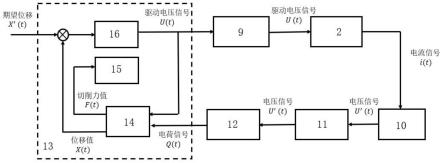

图5为本发明工作过程的信号流图。

具体实施方式

[0029]

以下结合附图对本发明进行进一步说明。

[0030]

如图1和图5所示,一种快速刀具伺服装置的切削力监测及位移控制系统,应用于压电叠堆调节刀具背吃刀量的机床。该切削力监测及位移控制系统包括位移及切削力自感知模块 14、切削力监控模块15,反馈控制模块16。位移及切削力自感知模块14、切削力监控模块 15、反馈控制模块16均集成在控制器13中。控制器13采用pid控制。

[0031]

所述机床中采用的快速刀具伺服装置包括框架结构1、压电叠堆2、刀架3、金刚石车刀 4、车刀固定件5、螺钉6、调节螺栓7、垫圈8和数据采集模块。

[0032]

所述框架结构1包括一体成型的框架侧梁1-1、框架后梁1-2、框架前梁1-3和直梁型柔性铰链。框架前梁1-3的两端与两个框架侧梁1-1的相对侧分别通过直梁型柔性铰链连接;框架前梁1-3的任意一端均并排设置有两个直梁型柔性铰链。两个框架侧梁1-1均与框架后梁 1-2固定。框架后梁1-2、框架前梁1-3和两个框架侧梁1-1合围形成叠堆安装槽。压电叠堆2 固定在叠堆安装槽内。压电叠堆2的两端与框架后梁1-2、框架前梁1-3的中部分别固定。

[0033]

框架后梁的中部开设有中心螺纹孔,用于安装调节螺栓7。调节螺栓7通过中心螺纹孔与压电叠堆2的端部接触,用于调节压电叠堆2与框架前梁1-1之间的预紧力,调节螺栓7与压电叠堆2之间设置有垫圈8保护压电叠堆2不受到损伤。

[0034]

框架前梁1-3的外侧开设有对称的两个连接螺纹孔,通过螺钉与刀架3固定;车刀固定件 5固定安装在刀架3上。金刚石车刀4通过螺钉固定在车刀固定件5上。

[0035]

如图4和5所示,数据采集模块包括调压模块9、精密电阻10、电压传感器11和软件电流积分器12。调压模块9的电压输出接口、压电叠堆2的供电接口和精密电阻10连接成串联回路。精密电阻10上并联有电压传感器11。电压传感器11采集的电压值输入软件电流积分器12中。软件电流积分器12输出的电荷信号输送至控制器13中的位移及切削力自感知模块 14。

[0036]

控制器13通过调压模块9控制输入压电叠堆2的驱动电压信号u。调压模块9输出驱动电压信号u作用于压电叠堆2,使压电叠堆2产生微位移并推动刀具切削工件,此时刀具受

到三向切削力的作用。其中,径向力f

p

的方向与压电叠堆2的伸缩方向平行并通过刀具和柔性铰链作用在压电叠堆2上,使压电叠堆2由于正压电效应产生压电电荷。

[0037]

由于精密电阻10与压电叠堆2相串联,故通过压电叠堆2的电流信号与通过精密电阻10 的电流信号相同,同时精密电阻10将压电叠堆2的电流信号转化为电压信号。电压传感器11 采集精密电阻10的电压信号并输送至软件电流积分器12,在软件电流积分器12中先将电压值除以精密电阻10的电阻值获得压电电流值,后对压电电流进行逐点积分获得电荷信号q。所述位移及切削力自感知模块14从控制器13处获得驱动电压信号u,从软件电流积分器12 处获得电荷信号q,从而计算出刀具的位移值以及作用在刀具上的切削力值。位移值与期望位移值构成反馈信号作用在控制器13中的反馈控制模块16;三向切削力值输入控制器13中的切削力监控模块15,构成三向切削力图谱并对三向切削力图谱进行实时监测。

[0038]

如图5所示,该快速刀具伺服装置的切削力监测及位移控制系统的工作过程,包括以下步骤:

[0039]

步骤一、控制器13通过调压模块9向压电叠堆2输入驱动信号,控制金刚石车刀4的位置。机床利用金刚石车刀4对工件进行切削。

[0040]

步骤二、如图3所示,切削过程中,作用在金刚石车刀4上的切削力可以分解为三个相互垂直的分力,即在切削速度方向上垂直于刀具基面的切向力fc,在平行于基面的平面内与进给方向垂直的径向力f

p

,在平行于基面的平面内与进给方向平行的轴向力ff。其中,径向力f

p

作用在压电叠堆上并与压电叠堆的方向相平行。利用位移及切削力自感知模块,由驱动电压信号u和电荷信号q,经过三向切削力自感知模型获得刀具的径向力f

p

,切向力fc、轴向力ff;经过位移自感知模型得到压电叠堆在驱动电压作用下的位移值。

[0041]

步骤三、将经由位移及切削力自感知模块14获得的三向切削力信号输入控制器13中的切削力监测模块15,构成三向切削力图谱并对三向切削力图谱进行实时监测。当监测到切削力发生突变时,切削力监测模块15判断在加工件表面可能存在裂纹,洞隙等微缺陷;当监测到切削力增大超过某临界值时,切削力监测模块15判定此时刀具磨损程度开始对被加工件的表面质量产生了影响,应更换刀具。由位移及切削力自感知模块14获得的位移值作为反馈信号输入控制器13中的反馈控制模块16。反馈控制模块16将反馈信号和期望位移转化为驱动电压信号,输出至压电叠堆2,由此构成反馈控制,进一步提高压电叠堆2的控制精度。

[0042]

所述位移及切削力自感知模块14中的位移及切削力自感知模型推导过程如下:

[0043]

由于在三向切削力中,只有径向力f

p

直接作用在压电叠堆上并与压电叠堆的方向相平行。故只考虑压电叠堆受到驱动电压u和径向力f

p

的作用,其他分量忽略不计时,可用第一类压电方程描述压电叠堆的应变s、应力t、位移d和电场强度e之间的关系,第一类压电方程如下所示:

[0044][0045][0046]

式中,d3是压电叠堆的位移;t3是压电叠堆受到的应力;s3是压电叠堆的应变;e3是压电叠堆产生的电场强度;是压电叠堆的介电系数;是压电叠堆的弹性柔顺系数;d

33

是压电叠堆的压电常数。

[0047]

压电陶瓷由n层、电极片面积为a,厚度为t的压电晶片组成,则有:

[0048][0049]

u=te3(4)

[0050]fp

=at3(5)

[0051]

x=nts3(6)

[0052]

其中,q为测量电荷,u为驱动电压,f

p

为压电陶瓷所受径向切削力,将式(1)-(4)代入式(5)-(6)可得:

[0053][0054][0055]

式(7)为径向切削力f

p

与驱动电压u和压电电荷q之间的关系,式(8)为位移x与驱动电压u和压电电荷q之间的关系,即位移自感知模型。

[0056]

而后,再由切削力计算的经验公式得到切向力fc、轴向力ff与驱动电压u和压电电荷q之间的关系,计算切向力和轴向力的经验公式如下:

[0057]

切向力

[0058][0059]

轴向力

[0060][0061]

式中,分别为切削条件系数;分别为切向、轴向的修正系数;分别为切向、轴向的背吃刀量指数,分别为切向、轴向的进给量指数;分别为切向、轴向的切削速度指数;a为背吃刀量(单位为mm);f为进给量(单位为mm/r);vc为切削速度(单位为m/min)。

[0062]

经验公式中的背吃刀量a即为切削过程中刀具的位移值x,故将式(5)代入式(9)-(10)可得,切向力fc和轴向力ff与驱动电压u和压电电荷q之间的关系模型,如式(11)-(12)所示:

[0063][0064][0065]

式(7)、(11)和(12)为三向切削力fc,f

p

,ff值与驱动电压u和压电电荷q之间的关系,即切削力自感知模型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1