大口径不锈钢钢管的全自动滚压整圆方法及其装置与流程

1.本发明涉及钢管加工领域,特别涉及一种大口径不锈钢钢管的全自动滚压整圆方法及其装置。

背景技术:

2.在钢管加工中,刚结束扩径的钢管其外部一般不平整,还需要对其进行表面整圆,现有的滚压整圆机构一般首先将钢管固定,随后通过滚压轮推进机构的来回移动实现钢管的表面整圆,与此同时为了整圆的完整性,需要时常转动钢管来调整其被滚压面,一般需要单独设置另一驱动电机来实现,增大了整机的使用成本以及制造成本,同时还需要设置对应的启停程序来控制驱动电机的频繁启停,使用不便。

技术实现要素:

3.本发明的目的在于,提供一种大口径不锈钢钢管的全自动滚压整圆方法及其装置。本发明可以通过单个电机来实现对钢管的全自动滚压整圆,具有成本低以及使用便捷的特点。

4.本发明的技术方案:大口径不锈钢钢管的全自动滚压整圆方法,将钢管置于工件定位座的钢管安装筒内并使用夹爪机构固定,启动滚压推进机构以及电机,电机通过驱动轴带动两端的凸轮转动,驱动杆的端部受到第一限位块和第一限位槽的限位,随着驱动杆端部与工件定位座之间的距离变化,凸轮会推动驱动杆往复移动,进而通过推块与推槽带动滚压推进机构移动,对钢管实现滚压整圆;且当凸轮的凸起端接触到配重滚轮时将其所在一端抬升,使得活动杆一端下移,进而通过第一限位块和第一限位槽的配合将驱动杆的端部下压,使得连接齿与驱动齿轮相接触,并随着驱动杆的横向移动带动驱动齿轮转动,进而通过主动轴带动第二锥齿轮转动,第二锥齿轮通过第一锥齿轮带动从动轴转动,从动齿轮顺势通过外齿带动钢管安装筒转动,实现钢管滚压面的调整;当凸轮的凸起端离开配重滚轮时,配重滚轮的重力带动活动杆一端上移,连接齿与驱动齿轮相脱离,钢管安装筒停止转动,使得钢管在滚压整圆时实现间歇的同向转动。

5.实现上述方法的大口径不锈钢钢管的全自动滚压整圆装置,包括底板,底板上设有传动机构,传动机构一侧设有与其相连的滚压轮推进机构,滚压推进机构的一侧设有与其对应的工件定位座,底板上还设有将滚压轮推进机构围合的外壳,所述传动机构包括与电机相连的驱动轴,驱动轴的两端均设有凸轮,凸轮的凸起端相反侧基圆面上设有转动连接的驱动杆,所述滚压推进机构的侧面设有竖直设置的推槽,驱动杆的侧面设有与推槽相契合的推块;所述驱动杆的端部设有与其延伸方向对应的第一限位槽,驱动杆端部的底面设有连接齿;所述外壳的侧壁上设有转动连接的连接杆,连接杆的两端分别设有配重滚轮和转动连接的活动杆,配重滚轮与凸轮相贴合,活动杆上设有与第一限位槽相契合的圆形的第一限位块,第一限位块下方设有竖直设置的第二限位槽,所述外壳上设有与第二限位槽相契合的圆形的第二限位块;所述工件定位座包括座体,座体的顶部设有转动连接的钢

管安装筒,钢管安装筒的两端设有夹爪机构,钢管安装筒的外侧面设有环形分布的外齿,座体底部的腔体内设有相垂直的主动轴和从动轴,从动轴上设有第一锥齿轮和与外齿相啮合的从动齿轮,主动轴上设有与第一锥齿轮相啮合的第二锥齿轮,主动轴的端部设有与连接齿相啮合的驱动齿轮。

6.前述的大口径不锈钢钢管的全自动滚压整圆装置中,所述活动杆的下端设有横向设置的凸块,凸块的顶面设有与驱动齿轮相对应的限位齿。

7.前述的大口径不锈钢钢管的全自动滚压整圆装置中,所述工件定位座上设有朝向滚压推进机构的喷水管。

8.前述的大口径不锈钢钢管的全自动滚压整圆装置中,所述夹爪机构包括与钢管安装筒相连的基板,基板上设有圆形的安装板,基板和安装板上均设有穿孔;所述安装板上设有多个以穿孔为圆心环形分布的滑槽,滑槽内设有滑动连接的夹块;所述安装板内设有滑槽连通的安装腔,安装腔内设有与穿孔同心并转动连接的作用圆板,作用圆板上设有螺旋作用槽,所述夹块侧面设有与螺旋作用槽相嵌合的凸块;所述基板上侧面设有多个开口,开口内设有转动连接的驱动件,驱动件上设有驱动齿,所述作用圆板侧面设有与驱动齿相啮合的作用齿。

9.前述的大口径不锈钢钢管的全自动滚压整圆装置中,所述夹块上设有朝向穿孔的防滑槽。

10.与现有技术相比,本发明具有以下有益效果:

11.1、本发明传动机构包括与电机相连的驱动轴,驱动轴的两端均设有凸轮,凸轮的凸起端相反侧基圆面上设有转动连接的驱动杆,所述滚压推进机构的侧面设有竖直设置的推槽,驱动杆的侧面设有与推槽相契合的推块;所述驱动杆的端部设有与其延伸方向对应的第一限位槽,驱动杆端部的底面设有连接齿;所述外壳的侧壁上设有转动连接的连接杆,连接杆的两端分别设有配重滚轮和转动连接的活动杆,配重滚轮与凸轮相贴合,活动杆上设有与第一限位槽相契合的圆形的第一限位块,第一限位块下方设有竖直设置的第二限位槽,所述外壳上设有与第二限位槽相契合的圆形的第二限位块;所述工件定位座包括座体,座体的顶部设有转动连接的钢管安装筒,钢管安装筒的两端设有夹爪机构,钢管安装筒的外侧面设有环形分布的外齿,座体底部的腔体内设有相垂直的主动轴和从动轴,从动轴上设有第一锥齿轮和与外齿相啮合的从动齿轮,主动轴上设有与第一锥齿轮相啮合的第二锥齿轮,主动轴的端部设有与连接齿相啮合的驱动齿轮;将钢管置于工件定位座的钢管安装筒内并使用夹爪机构固定,启动滚压推进机构以及电机,电机通过驱动轴带动两端的凸轮转动,驱动杆的端部受到第一限位块和第一限位槽的限位,随着驱动杆端部与工件定位座之间的距离变化,凸轮会推动驱动杆往复移动,进而通过推块与推槽带动滚压推进机构移动,对钢管实现滚压整圆;且当凸轮的凸起端接触到配重滚轮时将其所在一端抬升,使得活动杆一端下移,进而通过第一限位块和第一限位槽的配合将驱动杆的端部下压,使得连接齿与驱动齿轮相接触,并随着驱动杆的横向移动带动驱动齿轮转动,进而通过主动轴带动第二锥齿轮转动,第二锥齿轮通过第一锥齿轮带动从动轴转动,从动齿轮顺势通过外齿带动钢管安装筒转动,实现钢管滚压面的调整;当凸轮的凸起端离开配重滚轮时,配重滚轮的重力带动活动杆一端上移,连接齿与驱动齿轮相脱离,钢管安装筒停止转动,使得钢管在滚压整圆时实现间歇的同向转动,通过单个电机来实现对钢管的全自动滚压整圆,具有成本

低以及使用便捷的特点。

12.2、本发明活动杆的下端设有横向设置的凸块,凸块的顶面设有与驱动齿轮相对应的限位齿,当活动杆上移而使铜管不转动时,限位齿与驱动齿轮啮合,由于此时连接杆保持不动,因此限位齿对驱动齿轮形成锁定限位效果,有效防止其意外移动,从而不产生多余的转动以及回转,从而确保滚压整圆的可靠性。

13.3、本发明工件定位座上设有朝向滚压推进机构的喷水管,对加工过程中的钢管喷水,从而及时去除过程中产生的碎屑,防止其对钢管产生磨损,并减少产生的飞屑,进一步提升实用性。

附图说明

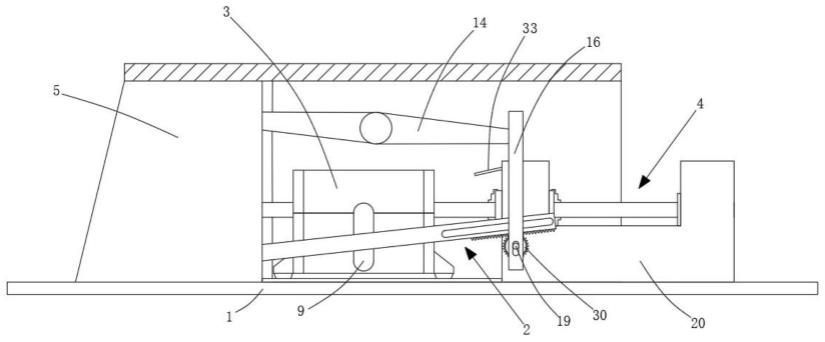

14.图1是本发明的结构示意图;

15.图2是本发明传动机构的结构示意图;

16.图3是本发明钢管安装筒的部分结构示意图;

17.图4是本发明夹爪结构的内部示意图;

18.图5是本发明螺旋作用槽的结构示意图。

19.附图标记

20.1、底板;2、传动机构;3、滚压轮推进机构;4、工件定位座;5、外壳;6、驱动轴;7、凸轮;8、驱动杆;9、推槽;10、推块;11、第一限位槽;12、连接齿;14、连接杆;15、配重滚轮;16、活动杆;17、第一限位块;18、第二限位槽;19、第二限位块;20、座体;21、钢管安装筒;22、夹爪机构;23、外齿;25、主动轴;26、从动轴;27、第一锥齿轮;28、从动齿轮;29、第二锥齿轮;30、驱动齿轮;31、凸块;32、限位齿;33、喷水管;34、基板;35、安装板;36、穿孔;37、滑槽;38、夹块;39、安装腔;40、作用圆板;41、螺旋作用槽;42、凸块;43、开口;44、驱动件;45、驱动齿;46、作用齿。

具体实施方式

21.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

22.实施例:大口径不锈钢钢管的全自动滚压整圆装置,如附图1所示,包括底板1,底板1上设有传动机构2,传动机构2一侧设有与其相连的滚压轮推进机构3,底部设有滚轮在导轨上移动,内部设有环形设置的滚压轮滚动对钢管进行滚压,是本领域技术人员熟知并掌握的技术手段,在此不再赘述,滚压推进机构3的一侧设有与其对应的工件定位座4,底板1上还设有将滚压轮推进机构3围合的外壳5,如附图2所示,所述传动机构2包括与电机相连的驱动轴6,驱动轴6的两端均设有凸轮7,凸轮7的凸起端相反侧基圆面上设有转动连接的驱动杆8,所述滚压推进机构3的侧面设有竖直设置的推槽9,驱动杆8的侧面设有与推槽9相契合的推块10;所述驱动杆8的端部设有与其延伸方向对应的第一限位槽11,驱动杆8端部的底面设有连接齿12;所述外壳5的侧壁上设有转动连接的连接杆14,连接杆14的两端分别设有配重滚轮15和转动连接的活动杆16,配重滚轮所产生的力矩大于活动杆所产生的力矩,因此在不受外力时,连接杆会向配重滚轮一侧倾斜,配重滚轮15与凸轮7相贴合,活动杆16上设有与第一限位槽11相契合的圆形的第一限位块17,第一限位块17下方设有竖直设置

的第二限位槽18,所述外壳5上设有与第二限位槽18相契合的圆形的第二限位块19;所述工件定位座4包括座体20,如附图3所示,座体20的顶部设有通过滚轴轴承转动连接的钢管安装筒21,钢管安装筒21的两端设有夹爪机构22,钢管安装筒21的外侧面设有环形分布的外齿23,座体20底部的腔体内设有相垂直的主动轴25和从动轴26,从动轴26上设有第一锥齿轮27和与外齿23相啮合的从动齿轮28,主动轴25上设有与第一锥齿轮27相啮合的第二锥齿轮29,主动轴25的端部设有与连接齿12相啮合的驱动齿轮30;所述活动杆16的下端设有横向设置的凸块31,凸块31的顶面设有与驱动齿轮30相对应的限位齿32;所述工件定位座4上设有朝向滚压推进机构3的喷水管33;如附图4和附图5所示,所述夹爪机构22包括与钢管安装筒21相连的基板34,基板34上设有圆形的安装板35,基板34和安装板35上均设有穿孔36;所述安装板35上设有多个以穿孔36为圆心环形分布的滑槽37,滑槽37内设有滑动连接的夹块38;所述安装板35内设有滑槽37连通的安装腔39,安装腔39内设有与穿孔36同心并转动连接的作用圆板40,作用圆板40上设有螺旋作用槽41,所述夹块38侧面设有与螺旋作用槽41相嵌合的凸块42;所述基板34上侧面设有多个开口43,开口43内设有转动连接的驱动件44,驱动件44上设有驱动齿45,所述作用圆板40侧面设有与驱动齿45相啮合的作用齿46,钢管置于两穿孔内,驱动件通过驱动齿带动作用圆板转动,转动的作用圆板通过螺旋作用槽来带动凸块产生相对运动,使得各夹块同时向内移动,对钢管实现夹紧;所述夹块38上设有朝向穿孔36的防滑槽47,防滑槽可以增大摩擦力。

23.利用上述装置的全自动滚压整圆方法,将钢管置于工件定位座的钢管安装筒内并使用夹爪机构固定,启动滚压推进机构以及电机,电机通过驱动轴带动两端的凸轮转动,驱动杆的端部受到第一限位块和第一限位槽的限位,随着驱动杆端部与工件定位座之间的距离变化,凸轮会推动驱动杆往复移动,进而通过推块与推槽带动滚压推进机构移动,对钢管实现滚压整圆;且当凸轮的凸起端接触到配重滚轮时将其所在一端抬升,使得活动杆一端下移,进而通过第一限位块和第一限位槽的配合将驱动杆的端部下压,使得连接齿与驱动齿轮相接触,并随着驱动杆的横向移动带动驱动齿轮转动,进而通过主动轴带动第二锥齿轮转动,第二锥齿轮通过第一锥齿轮带动从动轴转动,从动齿轮顺势通过外齿带动钢管安装筒转动,实现钢管滚压面的调整;当凸轮的凸起端离开配重滚轮时,配重滚轮的重力带动活动杆一端上移,连接齿与驱动齿轮相脱离,钢管安装筒停止转动,使得钢管在滚压整圆时实现间歇的同向转动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1