一种锁紧螺帽车工加工工艺的制作方法

1.本发明涉及锁紧螺帽加工技术领域,尤其涉及一种锁紧螺帽车工加工工艺。

背景技术:

2.锁紧螺帽内部结构较为复杂,且加工精度要求高,为了提高螺帽整体强度,通常锁紧螺帽大多为高温合金制成,属于难加工合金材料,且热处理后硬度要求hb≥346,因此材料整体强度高,从而更加导致锁紧螺帽加工困难。

3.锁紧螺帽内孔螺纹通常纤细且密度高,同时对基准a的垂直度≤φ0.02,而且锁紧螺帽壁薄,同时外型不规则,从而导致锁紧螺帽最薄处将更加难以加工,同时热处理变形更加难以控制,从而给机械车工加工造成了不少的难度,因此为了能够提高对壁薄、材料强度高和内部结构复杂的螺帽的加工效果,急需一种锁紧螺帽车工加工工艺来提高螺帽的加工精度和加工效率。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种锁紧螺帽车工加工工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种锁紧螺帽车工加工工艺,包括如下步骤:

7.s1:螺纹加工;

8.s2:钻孔加工;

9.s3:打磨加工。

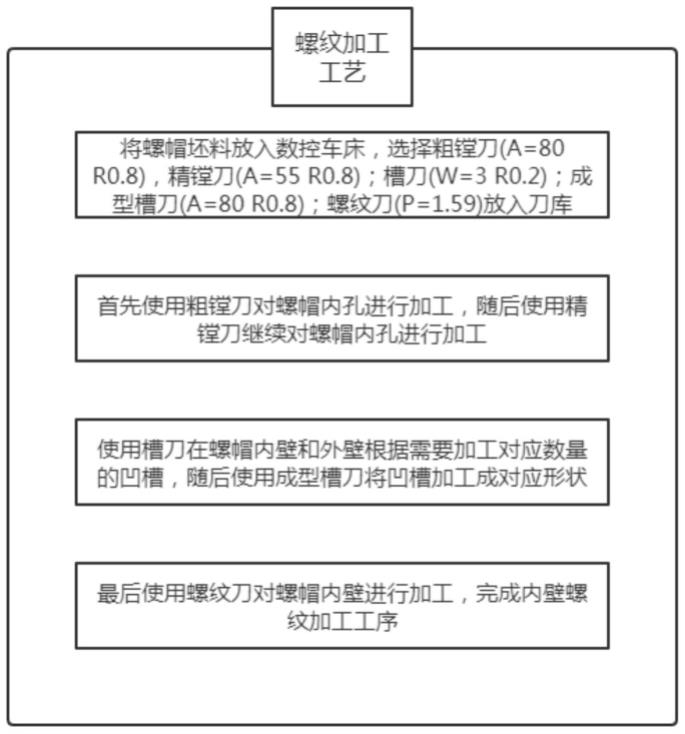

10.优选的:所述s1中,螺纹加工包括如下步骤:

11.a1:将螺帽坯料放入数控车床,选择粗镗刀(a=80r0.8)、精镗刀(a=55r0.8)、槽刀(w=3r0.2)、成型槽刀(a=80r0.8)、螺纹刀(p=1.59)放入刀库;

12.a2:首先使用粗镗刀对螺帽内孔进行加工,随后使用精镗刀继续对螺帽内孔进行加工;

13.a3:使用槽刀在螺帽内壁和外壁根据需要加工对应数量的凹槽,随后使用成型槽刀将凹槽加工成对应形状;

14.a4:最后使用螺纹刀对螺帽内壁进行加工,完成内壁螺纹加工工序。

15.进一步的:所述s2中,钻孔加工工艺包括如下步骤:

16.b1:使用夹具通过螺帽的外圆首先进行定位,随后选择螺帽上下两个基准面中面积较大的一面进行支靠;

17.b2:根据螺帽内壁的凹槽形状自制辅助工装通过凹槽对螺帽内壁进行夹持定位,配合夹具对螺帽进行固定;

18.b3:根据螺帽需钻孔部位的弧度推动夹具倾斜对应角度,让钻头能够从竖直位置直接向下进行钻孔加工。

19.进一步优选的:所述s3中,打磨加工工艺包括如下步骤:

20.c1:首先针对加工零件的材料来选择合适的砂轮刀具,使用夹具通过零件外圆进行定位固定;

21.c2:通过多次尝试不同转速配合不同的进刀量,不断进行调整比较,最后选择合适的转速和进刀量对螺帽进行打磨加工。

22.作为本发明一种优选的:所述a1中,粗镗刀、精镗刀、槽刀、成型槽刀和螺纹刀的材质为yd15;使用粗镗刀进行加工时主轴转速为190-210转/分,进刀量为0.09-0.11mm。

23.作为本发明进一步优选的:所述a2中,使用精镗刀进行加工时主轴转速为190-210转/分,进刀量为0.04-0.06mm;使用槽刀进行加工时主轴转速为48-52转/分,进刀量为0.09-0.11mm;使用成型槽刀进行加工时主轴转速为90-110转/分,进刀量为0.02-0.03mm。

24.作为本发明再进一步的方案:所述b3中,钻头的材质为yd15,钻头不断来回进出钻孔,钻头上下移动期间数控车床会不断调整钻头转速。

25.在前述方案的基础上:所述c2中,主轴带动砂轮刀具转动的转速为10000-12000转/分,进刀量为0.003-0.004mm。

26.本发明的有益效果为:

27.1.在对螺帽中特殊形状的小槽进行加工时,先用槽刀在螺帽内壁对应位置打出初始凹槽,随后在使用成型槽刀将凹槽加工成型,从而不会出现打刀的问题,零件也不会产生变形,同时对螺帽内孔进行加工时,也是首先使用粗镗刀,后使用精镗刀进行加工,可以有效的提高对高硬度材料制成的螺帽的加工精度和加工效率。

28.2.本工艺能够增加被加工零件的最大外圆端面,同时能够保证螺纹加工一次完成,从而让螺帽内壁螺纹与螺帽一侧基准面的垂直度在0.02以内,提高了螺帽内螺纹的加工精度。

29.3.本工艺通过设计一个与零件内壁的凹槽相配合的辅助工装,该工装能够直接卡入螺帽内壁的多个凹槽中,从而配合螺帽外壁的夹具对螺帽进行定位,解决了固定零件的问题,保证零件在被钻孔时不会产生变形。

30.4.通过将普通钻头改为由yd15材料制成的钻头,同时将一次钻孔加工改为多次往复钻孔加工,同时在往复期间不断调整钻头转速,并均匀分配加工余量,有效的提高了钻头的强度和耐用度,节约了加工的成本。

附图说明

31.图1为本发明提出的一种锁紧螺帽车工加工工艺的加工工艺流程图;

32.图2为本发明提出的一种锁紧螺帽车工加工工艺的螺纹加工工艺流程图;

33.图3为本发明提出的一种锁紧螺帽车工加工工艺的钻孔加工工艺流程图;

34.图4为本发明提出的一种锁紧螺帽车工加工工艺的打磨加工工艺流程图;

35.图5为本发明提出的一种锁紧螺帽车工加工工艺的应用例加工螺帽示意图。

具体实施方式

36.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

37.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

38.实施例1:

39.一种锁紧螺帽车工加工工艺,如图1-3所示,包括如下步骤:

40.s1:将螺帽坯料放入数控车床,选择粗镗刀(a=80r0.8),精镗刀(a=55r0.8);槽刀(w=3r0.2);成型槽刀(a=80r0.8);螺纹刀(p=1.59)放入刀库;

41.s2:首先使用粗镗刀对螺帽内孔进行加工,随后使用精镗刀继续对螺帽内孔进行加工;

42.s3:使用槽刀在螺帽内壁和外壁根据需要加工对应数量的凹槽,随后使用成型槽刀将凹槽加工成对应形状;

43.s4:最后使用螺纹刀对螺帽内壁进行加工,完成内壁螺纹加工工序;

44.s5:使用夹具通过螺帽的外圆首先进行定位,随后选择螺帽上下两个基准面中面积较大的一面进行支靠;

45.s6:根据螺帽内壁的凹槽形状自制辅助工装通过凹槽对螺帽内壁进行夹持定位,配合夹具对螺帽进行固定;

46.s7:根据螺帽需钻孔部位的弧度推动夹具倾斜对应角度,让钻头能够从竖直位置直接向下进行钻孔加工;

47.s8:首先针对加工零件的材料来选择合适的砂轮刀具,使用夹具通过零件外圆进行定位固定;

48.s9:通过多次尝试不同转速配合不同的进刀量,不断进行调整比较,最后选择合适的转速和进刀量对螺帽进行打磨加工。

49.所述s1中,粗镗刀、精镗刀、槽刀、成型槽刀和螺纹刀的材质为yd15;

50.所述s2中,使用粗镗刀进行加工时主轴转速为190-210转/分,进刀量为0.09-0.11mm;

51.所述s2中,使用精镗刀进行加工时主轴转速为190-210转/分,进刀量为0.04-0.06mm;

52.所述s3中,使用槽刀进行加工时主轴转速为48-52转/分,进刀量为0.09-0.11mm;使用成型槽刀进行加工时主轴转速为90-110转/分,进刀量为0.02-0.03mm;

53.所述s7中,钻头的材质为yd15,钻头不断来回进出钻孔,钻头上下移动期间数控车床会不断调整钻头转速;

54.所述s8中,使用60粒度的白刚玉粗砂轮对螺帽进行打磨,所述s9中,主轴带动砂轮刀具转动的转速为10000-12000转/分,进刀量为0.003-0.004mm;

55.使用螺纹加工工艺对螺帽进行螺纹加工时,能够让螺帽的内孔尺寸、粗糙度得到保证,同时在对特殊形状的小槽进行加工时,先用槽刀在螺帽内壁对应位置打出初始凹槽,随后在使用成型槽刀将凹槽加工成型,从而不会出现打刀的问题,零件也不会产生变形,同时对螺帽内孔进行加工时,也是首先使用粗镗刀,后使用精镗刀进行加工,可以有效的提高对高硬度材料制成的螺帽的加工精度和加工效率。

56.本工艺能够增加被加工零件的最大外圆端面,同时能够保证螺纹加工一次完成,从而让螺帽内壁螺纹与螺帽一侧基准面的垂直度在0.02以内,提高了螺帽内螺纹的加工精

度。

57.为了保证零件在被钻孔时不变形,本工艺通过设计一个与零件内壁的凹槽相配合的辅助工装,该工装能够直接卡入螺帽内壁的多个凹槽中,从而配合螺帽外壁的夹具对螺帽进行定位,解决了固定零件的问题,保证零件在被钻孔时不会产生变形。

58.通过将普通钻头改为由yd15材料制成的钻头,同时将一次钻孔加工改为多次往复钻孔加工,同时在往复期间不断调整钻头转速,并均匀分配加工余量,有效的提高了钻头的强度和耐用度,节约了加工的成本。

59.在对螺帽进行打磨加工时,在进刀量的选择上,进刀太多,一是很难磨削,二是会造成零件变形,内孔变得椭圆;进刀太少又会影响加工效率,本工艺通过多次尝试不同转速配合不同的进刀量,不断进行调整比较,最后选择转速为一万一千转每分,0.003的进刀量,来对螺帽进行打磨;

60.通过以上工艺的实施与开展,锁紧螺帽通过工艺细化,加工尺寸得到了保证,加工质量,产品质量有了很大提高;同时工作人员能够通过上述工艺针对不同的螺帽自行摸索出合理的加工方法与参数,并保证各个尺寸都能够达到图纸的要求。

61.应用例:

62.如图4所示,该螺帽零件结构复杂,同时精度要求高,零件材料为高温合金gh4169,属于难加工材料,且热处理后的硬度要求hb≥346,强度高,从而让加工变得更加的困难;零件内孔螺纹为1.875-16-unj-2b,按照图纸要求与螺帽一侧基准面的垂直度需≤φ0.02;而且零件壁薄,最薄处仅仅为1.15mm,且零件外型不规则,热处理变形难以控制,也给机械加工造成了不少的难度;

63.gh4169合金是含铌、钼的沉淀硬化型镍铬铁合金,在-253~700℃温度范围内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能和长期组织稳定性;该合金的另一特点是合金的组织对热加工工艺特别敏感,掌握合金中相析出和溶解规律及组织与工艺、性能间的相互关系,可针对不同的使用要求制定合理、可行的工艺规程;机械加工应在固溶处理后进行,加工硬化率大于奥氏体不锈钢,热处理后的强度也高,给机械加工造成了不小的难度;

64.根据图纸进行加工难点分析:

65.首先,锁紧螺帽在车工加工中,要保证零件内孔尺寸φ35.7(+0.05,0),该零件壁厚仅仅为1.15,因此很容易导致零件变形,产生椭圆,无法满足精度要求;同时加工此工序时,并无专用夹具,而内孔英制螺纹1.875-16-unj-2b对基准面的垂直度仅为0.02,要求高,难以保证;内孔中有一特殊形槽无专用刀具加工,零件材料硬度较高,加工槽时容易打刀,相关尺寸无法保证。

66.其次,锁紧螺帽在钻孔加工中,本工序加工零件外圆斜面上一斜孔,零件材料硬度高,普通钻头难以加工,由于是斜孔,在设计钻模时,定位面、支靠面及固定面都有一定困难,临时拼装夹具也不能完全达到要求,怎样解决该零件钻孔的难题,是本工序需要攻克的关键。

67.再次,锁紧螺帽在打磨加工中,本工序加工零件内孔,尺寸为φ41.5(+0.02),高温合金材料对于磨工来说是很难磨削的材料,虽然只有0.3的加工余量,但是由于是薄壁件,

磨削加工中非常容易产生变形,并且对基准面的跳动不得大于0.02,为了防止零件产生椭圆,夹持零件的力度必须的选择妥当。

68.分析出上述加工困难点后,按照实施例1提供的加工工艺进行加工;

69.针对锁紧螺帽在车工工序加工,保证零件变形及螺纹对基准面垂直度0.02的加工问题,按照螺纹加工工艺进行加工:

70.使用数控车床(型号:ex-110)进行加工,选择合理的刀具:粗镗刀(a=80r0.8),精镗刀(a=55r0.8);槽刀(w=3r0.2);成型槽刀(a=80r0.8);螺纹刀(p=1.59)。

71.使用粗镗刀对内孔进行加工时,主轴转速为200转/分,进刀量为0.1mm;

72.使用精镗刀对内孔进行加工时,主轴转速为200转/分,进刀量为0.05;

73.在螺帽内壁使用槽刀挖3.4宽的槽时,主轴转速选为50转/分,进刀量为0.1mm;

74.使用成型槽刀将凹槽加工成对应形状小槽时,主轴100转/分,进刀量0.02mm。

75.加工完成后,内孔尺寸、粗糙度得到了保证,加工特殊形状的小槽时也不会导致打刀,零件也不会产生变形。

76.针对锁紧螺帽在钻孔工序中存在的加工问题,首先解决零件的装夹问题:

77.以零件φ60外圆定位,一侧基准面做支靠,将加工孔拉直,随后让拼装夹具调30度角,同时配上自制辅助工装,就解决了支靠和定位的问题。

78.由于上道线切割工序将零件内壁切割了四个小槽,让固定零件的压紧面成了难题,考虑到保证零件不变形,因此根据小槽尺寸自行设计了一个与小槽相配合的压板,直接卡入小槽中,这样一来,一是解决了固定零件的问题,而也保证了零件不会产生变形。

79.同时由于该零件材料太硬,普通钻头很难加工,我们将普通钻头改为由yd15材料制成的钻头,一次加工改为多次加工,不断调整转速,并均匀分配加工余量,提高了钻头的强度和耐用度,节约了加工的成本。

80.针对锁紧螺帽在打磨加工工序中,需保证零件变形及螺纹对基准面垂直度0.02的加工问题:

81.磨工首先使用白刚玉粗砂轮,60粒度的砂轮进行加工,在进刀量的选择上,进刀太多,一是很难磨削,二是会造成零件变形,内孔带椭圆,进刀太少又会影响加工效率,通过多次尝试不同转速配合不同的进刀量,不断进行调整比较,最后选择转速为一万一千转每分,0.003的进刀量,对螺帽进行打磨加工,本工序是以零件外圆定位固定,如果夹紧力太大,会直接导致零件变形,要把握合适的夹紧力度,防止变形,稍微带紧即可。

82.通过以上工作的开展,按照实施例1中的加工工艺对锁紧螺帽进行工艺细化加工,加工尺寸得到了保证,加工质量,产品质量有了很大提高。

83.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1