一种锻压机的退料机构及具有该机构的锻压机的加工方法与流程

1.本发明涉及锻压设备技术领域,特别是涉及一种锻压机的退料机构及具有该机构的锻压机的加工方法。

背景技术:

2.近年来,led灯和大功率半导体模块(igbt模块)在灯具和新能源领域的大量运用。但其电子元件、芯片等对其工作温度均有严格要求,锻压散热片(铝、铜)因具有很好的吸热、散热性能在该领域中脱颖而出。生产锻压散热片需要几千吨到万吨的锻压机(液压机),钢丝缠绕液压机因其工作台面小、操作方便、成本优势等,得以在这些行业广泛运用,但因其结构限制,生产的散热片工艺所需的闭模缸、退料缸一直存在较大的缺陷,对散热片产品的质量和模具寿命造成较大的影响。

3.如图1所示,现有的锻压机一般设有多个闭模缸,多个闭模缸均匀分布在油缸座四周(在油缸座上加工出来),通过螺钉与闭模圈相连,在闭模圈上放置顶杆,顶杆顶着模具的活动压板,活动压板与下模配合,工件成型时:随着主缸下行,上模板、活动压板接触形成一个密闭的模腔,主缸继续下行压制,上模板压着活动压板同步被动下行(闭模压力由闭模缸溢流阀控制),材料在密闭的模腔内变形流动,由于模腔四周封闭,材料只能向上流动进入上模芯,形成散热针或翅片。对于带边的工件,通过调节闭模力,控制边部多余材料流动到上模板和活动压板之间。退料缸设置在油缸座中心部位(在油缸座上加工出来),工件成型结束后,主油缸上行,上下模分离后,退料缸向上顶出,工件与模具分离。上述设计存在以下问题(1)、结构复杂。闭模、退料缸部件共有5个油缸(闭模缸按4个计),多达29个零件,尤其在油缸座上加工5个油缸孔,加工困难,周期长,成本高;(2)、刚性差,在油缸座上加工5个油缸孔,油缸座被严重掏空,尤其是中心部位设置退料缸,加工工件尺寸多数小于油缸的直径,几千吨的压制力通过下模(下模尺寸与工件尺寸相当)作用于工作台上,再传递到油缸座上,作用力大、作用面积小,工作台中心背面悬空,造成其整体变形量大,刚性差,导致的后果为:加工出来的工件易弯曲,达不到质量要求;下模(高硬度)受到很大的弯曲力,易蹦易裂,寿命短;油缸密封件易损坏,后期维护成本高;(3)、顶料时工件易变形。受拔模顺序工艺要求(先拔上模),在压制时,部份材料需流动到下模和活动压板的间隙里,当主缸上行,上模拔出时,卡住工件,把工件留在下模里。上模拔出后,退料缸向上顶出,取出工件。因间隙不均匀,工件顶出时,四周的受力不同,工件(工件底只由几毫米厚)产生变形,达不到质量要求。

技术实现要素:

4.本发明要解决的技术问题是提供一种结构简单,结构的强度和刚度高的下拉式退料的锻压机的退料机构,同时还提供了具有该机构的锻压机的加工方法。

5.为了实现上述目的,本发明提供了一种锻压机的退料机构,包括工作台、下模、下活动压板以及升降装置,所述工作台设有安装孔,所述下活动压板固定在所述工作台上,且

所述下活动压板插设在所述安装孔内,所述下活动压板设有与所述下模滑动配合的模具腔,所述下模固定在所述升降装置上,所述工作台与所述升降装置的输出端连接,所述升降装置驱动所述工作台相对于所述下模升降移动。

6.作为本发明的优选方案,本退料机构还包括底座,所述升降装置为液压缸,所述液压缸包括缸体和柱塞,所述缸体可滑动地套设在所述柱塞上,所述柱塞固定在所述底座上,所述下模固定在所述柱塞的顶部,所述工作台固定在所述缸体的顶部。

7.作为本发明的优选方案,所述底座上设有导向柱,所述缸体的侧部设有导向座,所述导向座可滑动地套设在所述导向柱上。

8.作为本发明的优选方案,所述缸体的侧部设有检测块,所述底座上设有用于检测识别所述检测块的升降位置的检测装置。

9.作为本发明的优选方案,所述柱塞的顶部设有模具垫板,所述下模固定在所述模具垫板上。

10.作为本发明的优选方案,所述柱塞与所述缸体之间形成分隔的上油腔和下油腔,所述缸体设有与所述上油腔连通的第一油口以及与所述下油腔连通的第二油腔,所述第一油口连接有溢流阀。

11.作为本发明的优选方案,所述缸体的顶部设有连接法兰,所述工作台设于所述连接法兰的顶部且与所述连接法兰固定连接。

12.本发明还提供了一种锻压机的加工方法,所述锻压机包括上活动压板、上模、驱动所述上活动压板升降移动的驱动装置,以及上述锻压机的退料机构,所述锻压机的退料机构包括工作台、下模、下活动压板以及升降装置,所述工作台设有安装孔,所述下活动压板固定在所述工作台上,且所述下活动压板插设在所述安装孔内,所述下活动压板设有与所述下模滑动配合的模具腔,所述下模固定在所述升降装置上,所述工作台与所述升降装置的输出端连接,所述升降装置驱动所述工作台相对于所述下模升降移动,所述上活动压板设于所述下活动压板的上方,所述上模嵌设在所述下活动压板的底部,且所述上模的位置与所述下模的位置对应;

13.所述锻压机的加工方法包括以下步骤:

14.s1:放料,将工件毛胚放置在所述下模上;

15.s2:合模,所述驱动装置驱动所述上活动压板下降,使得所述上活动压板与所述下活动压板贴合;

16.s3:压制,所述上活动压板保持下压所述下活动压板,所述上模与下模配合使得所述工件毛胚压制成型;

17.s4:开模,所述驱动装置驱动所述上活动压板上升与所述下活动压板分离;

18.s5:退料,所述升降装置驱动所述下活动压板下降,使得所述下活动压板的顶面低于所述下模的顶面。

19.本发明实施例一种锻压机的退料机构及具有该机构的锻压机的加工方法,与现有技术相比,其有益效果在于:

20.1、在工件的压制时,下活动压板和下模均由升降装置承托,因此无需设置用于承托下活动压板的闭模缸,简化了退料机构的结构,降低制造成本,避免因开设置闭模缸而导致整体结构的刚度差的现象,增加模具寿命和减少工件的变形。

21.2、工件压制成型时,上活动压板上无可避免地会产生飞边,退料时,升降装置驱动下活动压板下降,使得下活动压板的顶面低于下模的顶面,使得成型的工件露出,以便工件的取出,称为即下拉式退料,在整个退料过程中,工件处于固定状态,只是上活动压板上飞边下降跟随上活动压板下降与工件分离,与现有的顶出式退料对比(将下模连通工件顶出),由于有下模支承固定,工件在露出过成中,没有发生相对移动,减少工件产生因飞边与工件脱离而产生变形的可能。

附图说明

22.图1是现有的锻压机的退料机构的结构图;

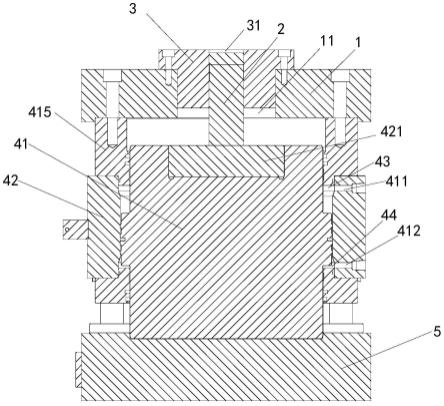

23.图2是本发明的结构图;

24.图3是图2的剖视图;

25.图4是本发明提供的一种锻压机的加工步骤示意图;

26.图中,1、工作台;11、安装孔;2、下模;3、下活动压板;31、模具腔;4、升降装置;41、缸体;411、第一油口;412、第二油口;413、导向座;414、检测块;415、连接法兰;42、柱塞;421、模具垫板;43、上油腔;44、下油腔;5、底座;51、导向柱;52、检测装置;6、上活动压板;7、上模。

具体实施方式

27.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

28.在本发明的描述中,应当理解的是,本发明中采用术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.如图2-3所示,本发明优选实施例的一种锻压机的退料机构,包括工作台1、下模2、下活动压板3以及升降装置4,工作台1设有安装孔11,下活动压板3固定在工作台1上,且下活动压板3插设在安装孔11内,下活动压板3设有与下模2滑动配合的模具腔31,下模2固定在升降装置4上,工作台1与升降装置4的输出端连接,升降装置4驱动工作台1相对于下模2升降移动。

30.本实施例的工作原理为:工件压制成型时,上活动压板上无可避免地会产生飞边,退料时,升降装置4驱动下活动压板3下降,使得下活动压板3的顶面低于下模2的顶面,使得成型的工件露出,以便工件的取出,称为即下拉式退料,在整个退料过程中,工件处于固定状态,只是上活动压板上飞边下降跟随上活动压板下降与工件分离,与现有的顶出式退料对比(将下模2连通工件顶出),由于有下模2支承固定,工件在露出过成中,没有发生相对移动,减少工件产生因飞边与工件脱离而产生变形的可能。

31.示例性的,本机构还包括底座5,升降装置4为液压缸,液压缸包括缸体41和柱塞42,缸体41可滑动地套设在柱塞42上,柱塞42固定在底座5上,下模2固定在柱塞42的顶部,

工作台1固定在缸体41的顶部,由于柱塞42与底座5固定,而下模2与柱塞42固定,因此当液压缸动作时,缸体41便会相对底座5升降移动,从而带动工作台1和下活动压板3相对与下模2升降移动,即缸体41为升降装置4的输出端,可以理解的是,升降装置4为液压缸是本发明的其中一个实施例,在其它实施例中,升降装置4可为利用液压、拉杆、顶杆、氮气弹簧等驱动方式。

32.示例性的,底座5上设有导向柱51,缸体41的侧部设有导向座413,导向座413可滑动地套设在导向柱51上,通过导向座413与导向柱51的配合,起到限定缸体41的升降移动的方向的作用,从而避免缸体41在升降移动时发生偏置,导向座413可以设置多个,如在本实施例中,导向座413设置四个,四个导向座413围绕缸体41的轴线均匀分布,导向柱51的数量与导向座413的数量一致,导向柱51与导向座413一一对应连接。

33.示例性的,缸体41的侧部设有检测块414,底座5上设有用于检测识别检测块414的升降位置的检测装置52,从而检测判断缸体41的升降位置,检测装置52为条状的位置传感器,如电子尺。

34.示例性的,柱塞42的顶部设有模具垫板421,下模2固定在模具垫板421上,模具垫板421为高硬度的材质,几千吨的压制力通过工件、下模2作用于模具垫板421(高硬度),再传递到柱塞42、底座5上,整个传递链全是实心体,用好材料和热处理,即可得到很好的强度和刚性,把工件在压制过程产生的弯曲变形减少到最小,同时,大大提高模具的寿命。

35.示例性的,柱塞42与缸体41之间形成分隔的上油腔43和下油腔44,缸体41设有与上油腔43连通的第一油口411以及与下油腔44连通的第二油腔,由于柱塞42与底座5固定,因此当通过第一油口411为上油腔43供油时,缸体41便会上升移动,第二油腔内的液压油会从第一油口412排出,而当第一油口412为下油腔44供油时,缸体41便会下降移动,第一油腔内的液压油会从第一油口411流出,从而实现缸体41的升降移动,第一油口411连接有溢流阀,在工件的压制时,上活动压板会下压下活动压板3时,此时下活动压板3会被动下降一定的距离,此时第一油腔内的液压油便会输送至从第一油口411,因此通过设置溢流阀便能控制此时上活动压板对下活动压板3的压力(即闭模压力)。

36.示例性的,缸体41的顶部设有连接法兰415,工作台1设于连接法兰415的顶部且与连接法兰415固定连接,便于工作台1的固定安装,同时还能起到密封缸体41的顶部的作用,同理,缸体41的底部设有用于密封缸体41的底部的法兰。

37.如图4所示,本发明还提供了一种锻压机的加工方法,锻压机包括上活动压板6、上模7、驱动上活动压板6升降移动的驱动装置,以及上述锻压机的退料机构,上活动压板6设于下活动压板3的上方,上模7嵌设在下活动压板3的底部,且上模7的位置与下模2的位置对应;锻压机的加工方法包括以下步骤:

38.s1:放料,将工件毛胚放置在下模2上,具体为此时下活动压板3的顶面高于下模2的顶面,使得下模2的顶部存在用能完全放入工件毛胚的模具腔31;

39.s2:合模,驱动装置驱动上活动压板6下降,使得上活动压板6与下活动压板3贴合;

40.s3:压制,上活动压板6保持下压下活动压板3,上模7与下模2配合使得工件毛胚压制成型,驱动装置驱动上活动压板6继续下降,从而带动下活动板下将一定的距离,使得上模7下压工件毛胚,工件毛胚在上模7和下模2的配合下被压制成型,此时上活动压板6上无可避免地会产生飞边(多余材料流动到上活动压板6与下活动压板3之间的间隙);

41.s4:开模,驱动装置驱动上活动压板6上升与下活动压板3分离;

42.s5:退料,升降装置4驱动下活动压板3下降,使得下活动压板3的顶面低于下模2的顶面,使得成型的工件露出,以便工件的取出,之后升降装置4驱动下活动压板3回到s1中的位置,完成一个工作循环。

43.本锻压机的加工方法的优点为:

44.1、在工件的压制时,下活动压板3和下模2均由升降装置4承托(相当于现有技术中的闭模缸和退料缸结合),因此无需设置用于承托下活动压板3的闭模缸,简化了退料机构的结构,降低制造成本,避免因开设置闭模缸而导致整体结构的刚度差的现象,增加模具寿命和减少工件的变形;

45.2、工件压制成型时,上活动压板6上无可避免地会产生飞边,退料时,升降装置4驱动下活动压板3下降,使得下活动压板3的顶面低于下模2的顶面,使得成型的工件露出,以便工件的取出,称为即下拉式退料,在整个退料过程中,工件处于固定状态,只是上活动压板6上飞边下降跟随上活动压板6下降与工件分离,与现有的顶出式退料对比(将下模2连通工件顶出),由于有下模2支承固定,工件在露出过成中,没有发生相对移动,减少工件产生因飞边与工件脱离而产生变形的可能。

46.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1