一种碳化硅晶圆切割工艺的制作方法

本发明涉及半导体领域,具体涉及一种碳化硅晶圆切割工艺。

背景技术:

1、随着半导体技术的不断普及,对超薄晶圆的加工工艺要求越来越高。超薄晶圆,一般厚度为20~250微米,用于半导体器件。在目前的晶圆切割工艺中,先将晶圆搭载在玻璃载板上,进行晶圆薄化以及背面加工工艺,而后从玻璃载板上取下晶圆,使用钻石刀(diamond saw)、镭射或电浆进行晶粒切割。但是虽然现有技术中提及了激光切割的方法,但是,经过金属镀膜的晶圆的切割道的底部会沉积金属,导致激光切割并不能完全切断晶圆。

技术实现思路

1、针对现有技术的不足,本发明提出了一种碳化硅晶圆切割工艺。

2、本发明的目的可以通过以下技术方案实现:

3、一种碳化硅晶圆切割工艺,包括以下步骤:

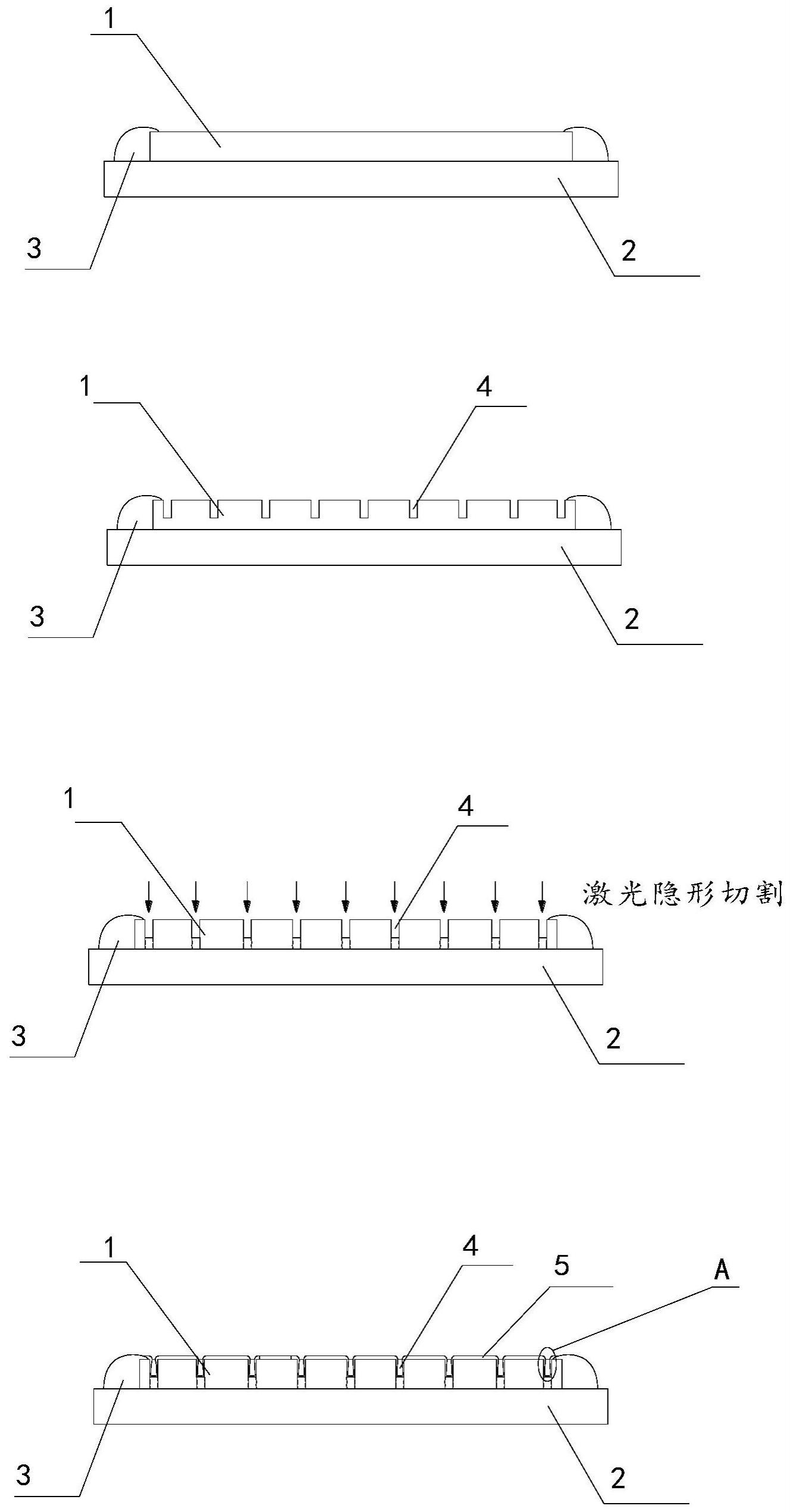

4、将晶圆贴合载板,通过在晶圆与载板之间涂布封堵,使得晶圆与所述载板相固定;

5、通过电浆切割晶圆表面,形成切割道;

6、通过激光隐形切割破坏切割道底面的晶圆部分;

7、在晶圆表面沉积形成金属镀膜;

8、将晶圆贴附在切割模框上,去除封堵,解除晶圆与载板的固定,移除载板;

9、进行扩膜裂片,沿着切割道拉断晶圆;

10、再次将晶圆贴合在载板上,并移除切割模框;

11、切断切割道中沉积的金属镀膜。

12、进一步地,电浆切割完毕后,使用清洁液冲洗晶圆1上残留的氧电浆.

13、进一步地,电浆切割后,进行金属沉积工艺。

14、进一步地,所述切割道的深度应当小于晶圆的厚度.

15、本发明的有益效果:

16、通过上述切割工艺,通过电浆形成更狭窄的切割道,并且可避免刚性接触造成的晶圆崩裂,也不会产生高温导致的焦化物,显著提高了晶粒切割质量。

17、通过激光隐形切割进行裂片,能够改变有效避免晶圆的崩裂,并且能够同步破坏金属镀膜期间在切割道中沉积的金属,再通过扩膜裂片就能够沿着隐形切割形成的断裂处拉断晶圆以及金属。

技术特征:

1.一种碳化硅晶圆切割工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳化硅晶圆切割工艺,其特征在于,电浆切割完毕后,使用清洁液冲洗晶圆上残留的氧电浆。

3.根据权利要求1所述的碳化硅晶圆切割工艺,其特征在于,电浆切割后,进行金属沉积工艺。

4.根据权利要求1所述的碳化硅晶圆切割工艺,其特征在于,所述切割道的深度应当小于晶圆的厚度。

5.根据权利要求1所述的碳化硅晶圆切割工艺,其特征在于,所述的涂布封堵的材质为聚酰亚胺。

技术总结

本发明公开了一种碳化硅晶圆切割工艺,属于半导体领域。一种碳化硅晶圆切割工艺,包括以下步骤:将晶圆贴合载板,通过在晶圆与载板之间涂布封堵,使得晶圆与所述载板相固定;通过电浆切割晶圆表面,形成切割道;通过激光对切割道底面进行隐形切割,破坏切割道底面的金属沉积以及晶圆;将晶圆贴合切割模框,切断所述封堵,移除载板;通过扩膜裂片使得切割道部分断裂,实现晶圆的切割。

技术研发人员:严立巍,朱亦峰,刘文杰,马晴

受保护的技术使用者:中晟鲲鹏光电半导体有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!