一种减少镁锂合金工件内部缺陷的补焊方法与流程

一种减少镁锂合金工件内部缺陷的补焊方法

1.本技术主张,2022年8月18日已申请的,申请号为202210994635.2的专利申请的优先权。

技术领域

2.本发明属于焊接技术领域,具体涉及的是一种减少镁锂合金工件内部缺陷的补焊方法。

背景技术:

3.镁锂合金是目前工程应用中最轻的金属结构材料,其密度在1.35~1.65g/cm3之间,比标准镁合金轻20%~30%,被誉为“超轻合金”,并具有冷热变形能力强、各向异性不明显、电磁屏蔽性能好、良好的导电和导热性能、减震性能好、切削加工性和焊接性优良等优点,在航空航天、武器装备、3c电子产品、赛车等领域具有广阔的应用前景。

4.镁锂合金虽然具有许多优异的性能,应用领域不断扩大,需求量逐年递增,但因其具有特殊性质,极易在铸造过程中产生缺陷,这已是不可避免的工程问题,限制了镁锂合金更广泛的应用。镁与锂的化学活性高,在熔炼过程中容易被氧化和燃烧,凝固成形过程中易出现疏松、偏析、气孔、夹杂、冷隔等缺陷,这些缺陷会严重影响铸件质量,降低铸件的力学性能,且可能成为裂纹源,导致铸件在使用中发生断裂,必须予以解决。尤其在航空航天领域,许多重要的结构件均采用大型镁锂合金铸件,如航空光电吊舱、加速仪壳体等,获得了很好的减重效果,但此类构件结构复杂,存在多种情况下的异形曲面、内腔结构、壁厚突变等情况,进一步降低了铸造镁锂合金的一次合格率。面对当前铸造镁锂合金合格率较低的情况,除了在铸造过程中采取工艺措施和加强过程控制外,对铸件缺陷的焊接修复也是重要的质量保证措施。此外,镁锂合金工件在服役过程中产生的结构损伤,亦可通过焊接修复实现再制造,降低生产成本与周期。为此,镁锂合金工件焊接修复技术成为影响镁锂合金发展的关键。

5.国内外的一些学者通过搅拌摩擦焊、等离子弧焊、真空电子束焊以及钨极氩弧焊(tungsten inert gas weilding,tig)等焊接方法对镁合金进行了大量的研究,与其他焊接方法相比,tig焊技术具有操作灵活,焊接效率高,焊接适应性强等优点,已被广泛应用于普通镁合金的焊接中,并取得了良好效果。经文献检索发现,lz91镁-锂合金tig焊接接头组织与性能的试验研究(《轻合金加工技术》2017,45(01):61-68)中记载了lz91合金采用交流钨极氩弧焊(tig)工艺进行焊接,焊材成形性能良好。然而,在tig焊时,当高温的tig电弧作用于低熔沸点的镁锂合金时,容易引起表面的凹陷,减少接头的承载面积。同时,在焊接过程中受到焊接热循环的影响,并且由于镁和锂具有很强的化学活性,容易氧化,焊缝存在严重的锂烧损问题,并会引入氧化夹杂物,以及热影响区的蒸发裂纹、气孔和烧穿等缺陷,这些缺陷将严重恶化接头的强度和塑性,这些问题都降低了镁锂合金焊接接头的整体力学性能,严重影响了镁锂合金的发展。

技术实现要素:

6.本发明针对镁锂合金工件在铸造过程中容易产生缺陷的问题,提供一种减少镁锂合金工件内部缺陷的补焊方法,目的在于解决利用常规tig工艺补焊过程中存在锂烧损、容易引入氧化物夹杂等因素导致的焊接接头性能差问题。

7.本发明公开了一种减少镁锂合金工件内部缺陷的补焊方法,其tig补焊步骤的工艺参数需为:焊丝直径1~4mm,焊接电流40~160a,氩气保护气的流量5~15l/min。镁锂合金工件补焊过程中的热影响区可分为固溶区和时效区,本发明采用固溶热处理对补焊后的镁锂合金工件进行固溶热处理,有利于减少焊接过程中存在的焊接热应力,同时使时效区的第二相固溶于基体中,使焊件整体得到了固溶强化,从而避免焊接过程中造成的时效软化。采用该焊接工艺所得到的焊缝力学性能优异,尤其是,焊缝的强度高;由该焊接工艺所得到的焊缝的成形性好,外观整齐,不发生变形;此外,该焊接工艺简单易行,方便操作,效率高且成本低;同时,在实施该焊接工艺的过程中无飞溅残余余料。

8.本发明的目的是通过以下技术方案实现的:

9.本发明提供了一种减少镁锂合金工件内部缺陷的补焊方法,所述补焊方法包括如下步骤:利用钨极氩弧焊(tig焊)对待补焊工件进行填丝补焊;所述tig焊接的工艺参数需满足:焊丝直径1~4mm,焊接电流40~160a,保护气的流量5~15l/min。

10.本发明是在保护气下进行的填丝的焊接,丝材的直径过小,丝材的填充效果不好,进行一次焊接后,沟槽未得到有效填充,焊缝依然可能存在凹陷,若是进行多次焊接填充,会引入更多的氧化夹杂,降低焊缝的力学性能;丝材的直径过大,丝材熔化需要更大的热输入,这就需要更大的焊接电流,焊接电流越大,氧化越严重,同时大直接丝材需要降低焊接速度,以保证丝材的熔化。另外,更大直径的丝材虽然填充量足够,但是也造成了材料的浪费。焊接电流对与焊缝的影响在于:若是焊接电流过小,虽然可以让丝材熔化,但是基体在焊接热影响下的温度较低,丝材熔化后的熔滴到达基体后,冷却速度过快,气体无法及时逸出,会产生气孔;若焊接电流过大,一是会造成严重的元素烧损,二是会导致焊后产生塌陷。氩气保护气的作用是为了保护焊接过程中不产生氧化,若氩气保护气流量过小,保护效果不足,氧化现象依然严重;而氩气保护气流量过大,虽然可以很好地起到保护的作用,但是会造成氩气的严重浪费。

11.优选地,补焊所用的填充焊丝与待补焊工件的成分相同。所述填充焊丝各组分的质量百分比为:6~14wt%li,2~7wt%zn,0.2~3%re,余量为mg和不可避免的杂质。所述杂质包括fe、si、cu、ni中的一种或几种,杂质总含量小于0.02wt%。所述稀土元素包括yb、gd、dy、er、tb、ho中一种或几种。

12.优选地,所述保护气为惰性气体,包括氦、氖、氩、氪、氙、氡中的一种或几种。保护气优选为氩气。氩气的纯度达到99.9%。而氮气、二氧化碳等惰性气体,由于镁锂合金中镁和锂元素都为活泼元素,容易与之反应,所以氮气、二氧化碳等保护气体没有氩气的保护效果好。

13.本发明中镁锂合金tig焊接过程中锂元素的烧损主要是锂元素与氧气反应生成烟雾以及在高热输入条件下先于镁蒸发,本发明在焊接过程中使用纯氩气作为保护气体,通过设置合理的保护气流量,在焊接过程中无可见烟雾,纯氩气保护气体减少或避免了烟雾的生成;通过对电弧电流、焊接速度等tig工艺参数,使热输入控制在合理的范围内,从而减

少了锂元素的烧损。

14.优选地,所述补焊方法的步骤具体如下:

15.s1、将镁锂合金工件的待补焊区域采用钨极氩弧焊进行填丝补焊;

16.s2、对补焊工件进行固溶处理。

17.优选地,步骤s1中,待补焊区域的形状为半椭圆形,半椭圆形区域与母材表面平滑过渡。焊接前对待补焊区域和焊丝表面进行清洁。

18.优选地,步骤s2中,所述固溶处理采用的固溶温度为300~400℃,时间为2~24h。本发明镁锂合金tig焊接工艺受益于细化晶粒的效果,所获得的细化晶粒结构可以提高焊接强度并降低焊接裂纹的敏感性;焊后热影响区晶粒尺寸无明显变化,进行固溶热处理后,第二相颗粒固溶进入基体,固溶强化作用明显,从而提高焊接接头的力学性能。tig焊接过程中,熔池中液体金属在焊后温度快速下降,从而导致非平衡凝固,晶粒来不及长大就已凝固,从而实现晶粒细化的效果,晶粒细化程度与冷却速度有关,焊接热输入越高,即电流越高,冷却速度越低。

19.优选地,补焊的条件为:温度不低于0℃、相对湿度不高于85%,焊接时不需要预热。

20.优选地,补焊时采用“前送丝”方式填充焊丝。常用的的送丝方式有“前送丝”和“后送丝”两种,不同的送丝方式对焊丝的加热机制不同。“前送丝”方式焊丝熔化更加充分,焊丝与母材金属完全熔合,焊缝性能更佳。

21.优选地,待补焊区域通过如下方法处理获得:

22.a1、通过x射线探伤方法对镁锂合金工件内部缺陷进行检测;

23.a2、对检测到的内部缺陷处进行机加,挖除存在缺陷的部分,形成待补焊沟槽,即待补焊区域。

24.tig焊接镁锂合金导致表面凹陷主要有两方面的原因:一是由于镁锂合金的低熔沸点,在高温tig电弧的作用下,镁和锂元素会发生蒸发或者氧化,从而焊缝中发生元素烧损。另外,当焊接电流过大时,会发生烧穿现象,导致熔池中的未凝固的金属下榻。并且本发明中是对有缺陷部分进行补焊,补焊部分加工沟槽,填充金属不足也会产生凹陷。因此采用自制同成分的丝材,在tig焊接过程通过前送丝的方法对焊缝进行金属填充,弥补因焊缝中金属损失导致的焊缝凹陷现象,焊后焊缝会形成一定的余高。

25.焊接热循环是指在焊接电流产生的热源作用下,焊接工件中某一点的温度随着时间变化的过程,焊接热循环反映了焊接热源对焊缝及附近金属的热效应,引起组织和性能的不同变化。对于镁锂合金的焊接存在高温下蒸发氧化问题,本发明采用氩气保护下进行tig焊接,通过探索合适的电流参数有效控制了元素的烧损。另外,热循环的作用下,在热影响区形成了固溶去和时效区,本发明通过后续热处理,使焊接工件整体得到固溶强化作用,提高了工件的力学性能。氧化问题会使焊缝中存在氧化物夹杂,夹杂物的存在破坏了金属本体的连续性,使金属的强度和塑性下降;夹杂物的存在易引起应力集中,显著降低金属的冲击韧性和疲劳强度;夹杂物分布于晶界时,不仅降低强度而且能引起热裂;夹杂物也能促进气孔的形成,它既能吸附气体,又是气核形成的良好衬底。

26.热影响区的蒸发裂纹主要发生在与焊缝的交界处,在靠近焊缝的热影区,部分金属熔化蒸发,在冷却过程中,由于凝固金属的收缩,由于气体的存在导致残余液体金属不

足,从而使得在冷却过程中产生应力,使得液体金属在应力得作用下产生裂纹。在本发明中,主要使得气体逸出即可避免蒸发裂纹。

27.气孔的形成原因主要有几个方面:焊接速度太快、焊接电流太大、焊接工件或者焊丝表面存在水分、油污等,在本发明中,进行tig焊接前,对焊接工件和焊丝表面进行清洁,在固定的焊接速度和送丝速度,采用合理的焊接电流进行焊接,从而使内部气体容易逸出。烧穿主要是由电流过大造成的,可以通过降低电流来预防烧穿。

28.在本发明中,热影响区分为固溶区和时效区,固溶区靠近焊缝,时效区远离焊缝。固溶区的形成是由于在高温的作用下发生了alli相的固溶,即alli相进入基体,有利于提高工件的性能;而时效区会发生alli相的析出,alli相属于软化相,会降低工件的力学性能。为了消除时效区的影响,在焊后进行工件的固溶热处理,促使alli相固溶进入基体,从而提高工件的整体力学性能。

29.与现有技术相比,本发明具有如下有益效果:

30.1)采用该焊接工艺所得到的焊缝力学性能优异,尤其是,焊缝的强度高;另外,由该焊接工艺所得到的焊缝的成形性好,外观整齐,不发生变形;此外,该焊接工艺简单易行,方便操作,效率高且成本低;同时,在实施该焊接工艺的过程中无飞溅残余余料。

31.2)本发明采用固溶热处理对焊接后的工件进行固溶热处理,使焊件整体得到了固溶强化,从而避免焊接过程中造成的时效软化。

32.3)本发明通过焊后固溶热处理,有利于减少焊接过程中存在的焊接热应力,这有利于提高焊接工件的均匀性,进一步提高了焊件的力学性能。

33.4)镁锂合金钨极氩弧焊在氩气保护下进行,可有效防止镁锂合金工件在焊接过程中的氧化,交流钨极氩弧焊在得到一定熔深的同时,可起到“阴极破碎”作用,清除工件表面的氧化夹杂。当工件为阴极时,大量的氩气正离子以很高的速度飞向工件,撞击工件表面,由于正离子相当大,具有很大的动能,使得被正离子轰击的金属表面氧化膜破碎、分解和蒸发,对焊件表面的氧化膜起到了破碎清洗的作用。

34.5)本发明通过钨极氩弧焊对镁锂合金工件缺陷部分补焊,得到无焊接裂纹的镁锂合金修复工件,可获得抗拉强度与母材相当的焊缝,具有晶粒细小的焊缝,热影响区晶粒大小无明显变化。

附图说明

35.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

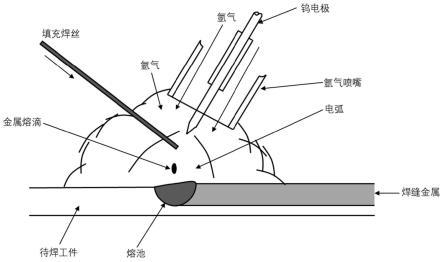

36.图1为本发明补焊方法示意图。

具体实施方式

37.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

38.实施例1

39.本实施例提供了一种减少镁锂合金工件内部缺陷的补焊方法,补焊方法示意图如图1所示,具体步骤如下:

40.待焊工件与填充焊丝的合金成分为mg-10li-5zn-0.5er-0.2yb(wt%,wt%是指组分占所制备的镁锂合金总质量的百分比)。

41.将镁锂合金工件的待补焊区域采用钨极氩弧焊进行填丝补焊,填充丝材直径为3mm,焊接电流为80a,氩气保护气的流量10l/min;

42.对补焊工件进行固溶处理,固溶温度为330℃,固溶时间为4h。

43.在这种焊接条件下,对固溶处理后的焊接接头进行性能测试,发现焊接区域的抗拉强度达到镁锂合金工件本体的98%,延伸率达到镁锂合金工件本体的95%。

44.实施例2

45.本实施例提供了一种减少镁锂合金工件内部缺陷的补焊方法,具体步骤如下:

46.待焊工件与填充焊丝的合金成分为mg-8li-3zn-0.2y(wt%,wt%是指组分占所制备的镁锂合金总质量的百分比)。

47.将镁锂合金工件的待补焊区域采用钨极氩弧焊进行填丝补焊,填充丝材直径为3mm,焊接电流为90a,氩气保护气的流量12l/min;

48.对补焊工件进行固溶处理,固溶温度为350℃,固溶时间为4h。

49.在这种焊接条件下,对固溶处理后的焊接接头进行性能测试,发现焊接区域的抗拉强度达到镁锂合金工件本体的96%,延伸率达到镁锂合金工件本体的98%。

50.实施例3

51.本实施例提供了一种减少镁锂合金工件内部缺陷的补焊方法,具体步骤如下:

52.待焊工件与填充焊丝的合金成分为mg-6li-4zn-1gd(wt%,wt%是指组分占所制备的镁锂合金总质量的百分比)。

53.将镁锂合金工件的待补焊区域采用钨极氩弧焊进行填丝补焊,填充丝材直径为4mm,焊接电流为120a,氩气保护气的流量14l/min;

54.对补焊工件进行固溶处理,固溶温度为300℃,固溶时间为6h。

55.在这种焊接条件下,对固溶处理后的焊接接头进行性能测试,发现焊接区域的抗拉强度达到镁锂合金工件本体的97%,延伸率达到镁锂合金工件本体的95%。

56.对比例1

57.一种补焊镁锂合金工件,所述合金成分与实施例1相同,所述合金的补焊方法与实施例1基本相同,不同之处仅在于合金工件补焊的焊接电流为170a。

58.在这种焊接条件下,镁锂合金工件补焊后部分区域出现结晶裂纹,焊缝组织中氧化物夹杂增多,对焊接后的焊接接头进行性能测试,发现焊接区域的抗拉强度达到镁锂合金工件本体的89%,延伸率达到镁锂合金工件本体的87%。

59.在焊接电流过大时,热输入过大,易产生热裂纹。在结晶末期,存在低熔点共晶(残余液相)形成的液态薄膜,此时金属塑性极低,而冷却的不均匀收缩产生拉伸应力超过了抗拉极限时发生开裂。

60.对比例2

61.一种补焊镁锂合金工件,所述合金成分及合金的补焊方法与实施例2相同,不同之处仅在于合金工件补焊后未进行固溶处理。

62.在这种焊接条件下,对焊接后的焊接接头进行性能测试,发现焊接区域的抗拉强度达到铸件本体的87%,延伸率达到铸件本体的90%。

63.镁锂合金补焊后的焊缝组织分为融合区、热影响区、基体区,但是镁锂合金在不同的温度会发生固溶和时效两种现象,因此,热影响区沿着远离焊缝区域,可分为固溶区和时效区,在焊后对焊缝进行固溶处理会促进合金中存在的时效区的第二相固溶进入晶体,形成固溶强化作用,提高镁锂合金工件的均匀性,在焊后未进行固溶热处理,镁锂合金工件焊缝处的抗拉强度要比固溶强化后的镁锂合金工件焊缝处的抗拉强度低20%。

64.对比例3

65.一种补焊镁锂合金工件,所述合金成分及合金的补焊方法与实施例2相同,不同之处仅在于用于补焊的填充焊丝直径为1mm。

66.在这种焊接条件下,对镁锂合金工件进行多次补焊填充以形成焊缝余高。对焊接后的焊接接头进行性能测试,发现焊接区域的抗拉强度达到镁锂合金工件本体的88%,延伸率达到镁锂合金工件本体的85%。

67.由于用于镁锂合金工件补焊的填充焊丝直径小,所以需要多次填充,但是在此过程中,容易形成氧化物夹杂物、孔洞等缺陷,从而降低了镁锂合金工件焊缝的力学性能。

68.本发明未尽事宜为公知技术。

69.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1