一种十字轴加工工艺的制作方法

1.本发明涉及进油机构,尤其涉及一种十字轴加工工艺。

背景技术:

2.十字轴是十字轴式万向联轴器中的重要部件之一,大型十字轴成品垂直度不可控,一直是行业的一大难题,由于十字轴生产时为了保证产品的强度,在加工过程中需要将十字轴进行渗碳淬火热处理,使十字轴成品的强度达到60-64hrc,传统的十字轴加工工艺如下:锻造——粗加工——数控镗床修中心孔——高温回炉——精加工——渗碳淬火——车床修中心孔——磨加工,最终进行磨加工的基准为车床修的中心孔,传统的加工工艺由于渗碳淬火热处理后的十字轴成品强度高达60-64hrc,而数控镗床在修60hrc多硬度的产品时设备抖动,刀具磨损严重,无法胜任;所以渗碳淬火热处理后只能用车床修十字轴的中心孔,但是车床修十字轴中心孔时,只能修正对称的两轴头的同心度、对称度,而无法修正四轴头的垂直度,即:十字轴垂直度在传统工艺中,只能在渗碳淬火前,依靠数控镗床的数控回转台分度来保证,但是经过渗碳淬火后,硬度太高,数控镗床就无法修正,渗碳淬火的变形无法控制,差的时候,垂直度可能偏1mm以上。最终可能导致零件报废,或者最终产品(十字轴式万向联轴器)的精度差,跳动大,质量寿命大打折扣。

技术实现要素:

3.针对上述现有技术的缺点,本发明的目的是提供一种十字轴加工工艺,以解决现有技术中的一个或多个问题。

4.为实现上述目的,本发明的技术方案如下:

5.一种十字轴加工工艺,包括以下步骤:

6.1)锻造:将锻件锻造加工成十字轴半成品;

7.2)铣端面、钻中心孔:通过铣床粗铣十字轴四个端面,并通过钻孔机加工出两个连接端面的中心孔;

8.3)粗车:通过加工车床粗车十字轴外形;

9.4)钻中孔:通过钻孔机将中心孔扩大加工出中孔;

10.5)高温回火:将粗加工成的十字轴半成品进行高温回火热处理;

11.6)精铣端面:通过铣床精铣十字轴半成品的四个轴头端面;

12.7)数控镗床修中孔;通过数控镗床精修中孔,保证两个中孔的精度,并保证两个中孔的垂直度;

13.8)精车:通过加工车床精车十字轴半成品的外形,并留有打磨加工余量;

14.9)渗碳淬火:将精加工的十字轴半成品进行渗碳淬火热处理;

15.10)镶套圆棒件:在十字轴半成品两个中孔两端均过盈配合连接圆棒件;

16.11)数控镗床修圆棒件:通过数控镗床在圆棒件上加工出中心孔,并修正十字轴的轴头的垂直度和同心度;

17.12)磨加工:将十字轴半成品外的打磨加工余量打磨掉,即形成十字轴成品。

18.作为上述技术方案的进一步改进:

19.所述圆棒件包括小圆柱体和大圆柱体,所述小圆柱体穿在中孔内,并与中孔过盈配合,所述大圆柱体支撑在轴头端面上。

20.所述圆棒件由45#钢制成,且所述圆棒体的调制硬度为hb255-286。

21.精车后十字轴半成品外留的打磨加工余量呈阶梯布置,靠近轴头端部的受力部位打磨加工余量最小,受力部位向内部分打磨加工余量次之,靠近十字轴中部位置打磨加工余量最大。

22.与现有技术相比,本发明的有益技术效果如下:

23.1)在渗碳淬火热处理后,在中孔内镶套强度较小的圆棒体,即可通过数控镗床在圆棒体上修出中心孔,由于数控镗床加工精度高,所以可修正十字轴的轴头的垂直度和同心度,最终磨加工的基准为圆棒体的中心孔,从而十字轴最终的成品垂直度误差小,基本没有十字轴因为垂直度而报废的情况,不仅省了因产品报废,补料重做的损失,或者零件返工返修的损失,更重要的是提高了本厂大型十字轴的质量,成品率的提高也保证了交货的效率;

24.2)十字轴半成品外留的打磨加工余量呈阶梯布置,靠近轴头端部的受力部位打磨加工余量最小,受力部位向内部分打磨加工余量次之,靠近十字轴中部位置打磨加工余量最大,打磨加工余量越小,零件的碳浓度越高,渗碳层越深,淬火效果就越好,相对的产品力学性能也更好,保证产品的硬度强度。

附图说明

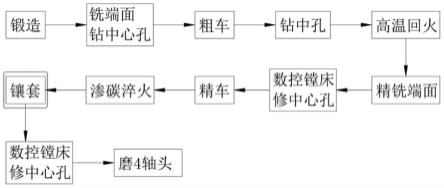

25.图1示出了本实施例的十字轴加工工艺的工艺流程图。

26.图2示出了本实施例的十字轴加工工艺镶套工序示意图。

27.图3示出了本实施例的十字轴加工工艺使用的圆棒体的剖视图。

28.图4示出了本实施例的十字轴加工工艺精车的打磨加工余量示意图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面的说明,本发明的优点和特征将更加清楚。需要说明的是,附图采用了非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

30.如图1至3所示,本实施例的十字轴加工工艺,包括以下步骤:

31.1)锻造:将锻件锻造加工成十字轴半成品;

32.2)铣端面、钻中心孔:通过铣床粗铣十字轴四个端面,并通过钻孔机加工出两个连

接端面的中心孔;

33.3)粗车:通过加工车床粗车十字轴外形;

34.4)钻中孔:通过钻孔机将中心孔扩大加工出中孔;

35.5)高温回火:将粗加工成的十字轴半成品进行高温回火热处理;

36.6)精铣端面:通过铣床精铣十字轴半成品的四个轴头端面;

37.7)数控镗床修中孔;通过数控镗床精修中孔,保证两个中孔的精度,并保证两个中孔的垂直度;

38.8)精车:通过加工车床精车十字轴半成品的外形,并留有打磨加工余量;

39.9)渗碳淬火:将精加工的十字轴半成品进行渗碳淬火热处理;

40.10)镶套圆棒件:在十字轴半成品两个中孔两端均过盈配合连接圆棒件,圆棒件包括小圆柱体和大圆柱体,小圆柱体穿在中孔内,并与中孔过盈配合,大圆柱体支撑在轴头端面上,圆棒件由45#钢制成,且圆棒体的调制硬度为hb255-286;

41.11)数控镗床修圆棒件:通过数控镗床在圆棒件上加工出中心孔,并修正十字轴的轴头的垂直度和同心度;

42.12)磨加工:将十字轴半成品外的打磨加工余量打磨掉,即形成十字轴成品。

43.工序10)的具体步骤为1)将镶套圆棒件的十字轴半成品,放置到数控镗床的数控回转台上,前后调整位置是十字轴半成品正对称;2)通过垫高的方式将十字轴的四个轴头装夹到同一水平高度;3)十字轴装夹好后,即可通过数控镗床在四个圆棒件上钻出中心孔。

44.如图4所示,精车后十字轴半成品外留的打磨加工余量呈阶梯布置,靠近轴头端部的受力部位打磨加工余量最小,打磨余量单边0.5mm,受力部位向内部分打磨加工余量次之,打磨余量单边0.75mm,靠近十字轴中部位置打磨加工余量最大,打磨余量单边1mm,磨量越少,零件的碳浓度越高,渗碳层越深,淬火效果就越好,相对的产品力学性能也更好,通过上述打磨余量的设置,可满足最终产品的硬度强度要求。

45.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书所记载的范围。

46.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都应当属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1