用于监控激光加工过程的方法和系统、激光加工方法和激光加工系统与流程

本发明涉及一种用于监控工件、尤其是金属工件上的激光加工过程的方法、一种激光加工方法、一种用于监控激光加工过程的系统和一种具有这种类型的系统的用于借助激光射束加工工件的激光加工系统。

背景技术:

1、在激光加工过程中,借助加工激光来加工工件、尤其是金属工件。所述加工可以包括例如激光切割、激光钎焊、激光熔焊和/或激光剥蚀。激光加工系统可以包括例如激光加工头。

2、通常,对激光加工过程进行质量控制。尤其是,在对工件进行激光熔焊或者激光钎焊时,检查加工结果、即所产生的连接的质量。用于在激光熔焊的情况下的过程监控和质量判断的当前解决方案通常包括“过程前监控系统(pre-prozess-)”、“过程中监控系统(in-prozess-)”和“过程后监控系统(post-prozess-)”。过程前系统的任务是,探测接合间隙,以便将激光射束引导到适当的位置上并且求取接合配对件的错位。在大多数情况下,为此使用三角测量系统。过程中系统和过程后系统用于监控该过程并且保证所产生的连接的质量。过程中系统还用于控制或调节激光过程。

3、过程后监控通常用于质量监控,因为在此可以对由该激光加工过程产生的加工成果、例如成品的且经冷却的焊缝进行检验,并且可以根据适用的标准(例如sel100)进行测量。过程后监控或过程后勘察需要大量的设备技术方面的花费。通常需要为过程后监控构建单独的测量单元(messzelle)。过程中监控系统(也称为线上过程监控系统或者在线过程监控系统)通常设计用于检测由激光加工过程发射的辐射的至少一部分。

4、过程中处理理解为对直接在激光入射到待加工的工件上时产生的信号的处理。所述信号可以借助光电二极管、线型传感器、图像传感器或者多光谱传感器或高光谱传感器来记录。在每种情况下,从激光过程区中发射的电磁辐射用作数据处理的基础。数据可以在确定的波长范围内在时间上借助图像传感器以空间分辨的方式和/或借助二极管以非空间分辨的方式进行积分,和/或借助光谱仪在时间上以频率分辨的方式进行检测。其他数据,例如加工头中的激光功率,同样可以用于数据处理。通常,这种处理以过程的判断为目标。

5、典型的基于辐射强度曲线的异常探测方法由许多记录的信号曲线形成参考曲线。包络曲线围绕所述参考曲线。如果该过程期间的信号高于或低于包络曲线,则借助先前确定的误差标准触发误差。标准可以是例如该包络曲线上的信号的积分或者信号高于该包络曲线的频率。该方法的基础是,该过程始终保持相同。在交替的条件下的激光材料加工过程是难以监控的。此外,将不为质量负责的信号改变进行参数化是昂贵的。

6、在下游步骤中,可以由工人通过视觉检查或者借助另外的测量方法随机地求取质量。由于以测量值的形式对焊缝提出材料科学家的要求,因此工人对工件上的焊缝进行检查,其方式是,工人求取所要求的物理参量,例如强度。在此,例如通过拉伸试验对所焊接的工件进行检查,并且在此求取以在焊缝撕裂时的、以牛顿为单位的拉力。在焊接接触部时,例如求取以西门子为单位的导电性,因为需要焊接接合部的确定的导电性。该下游的步骤增加周期时间,并且通常比自动化的过程中监控更贵且更费事,因此应尽可能避免。由工人通过视觉检查或者借助另外的测量方法随机地求取的质量特征可以借助离散化的或者连续的值来记载。

7、为了进行过程中质量监控,进一步提出一种方法,该方法基于所述经记载的值以及基于借助深度神经网络的学习方法。所述方法学会进入的信号曲线、图像和/或控制信号与预给定的值(可良好解读的质量特征)之间的尽可能一般化的关联。在连续的值的情况下使用回归器,在离散化的值的情况下使用分类器。然后,由过程中监控预测所学会的关联。在此,也可以对具有交替的条件的过程进行监控,因为质量特征已分配有一般化的信号曲线。此外,更容易对不为质量负责的信号改变进行过滤。

8、ep 3 736 645 a1描述一种用于材料加工过程或者激光加工过程的自动化控制的方法。该方法在闭合的调节回路中通过控制单元来控制,该控制单元计算校正输出信号并且控制能量产生单元、能量释放单元、能量释放输出测量和用于测量实际加工结果的材料-能量相互作用测量单元。将实际加工结果提供给该控制单元。所产生的导致期望加工结果的校正输出信号通过控制单元输出端提供给能量产生单元和能量释放单元。通过机器学习方法实施校正输出信号的计算。该方法包括:在控制单元的存储器中存储测量的时间序列、期望的处理结果和校正输出信号,通过在观察子单元中比较校正输出信号的时间序列和测量的时间序列基于机器学习技术进行分析,并且将校正输出信号以生产条件的形式发送给能量释放控制子单元和/或第二能量释放控制子单元。

9、de 10 2018 129 441 a1涉及借助深度卷积神经网络对激光加工过程的监控,并且描述一种用于监控用于加工工件的激光加工过程的系统,所述系统包括:计算单元,该计算单元设置用于基于激光加工过程的当前数据确定输入张量并且基于该输入张量借助传递函数确定包含关于当前加工结果的信息的输出张量,其中,输入张量与输出张量之间的传递函数由学习神经网络形成。

技术实现思路

1、在基于借助深度神经网络的学习方法的质量监控中,通常不可能熟练掌握一个过程的所有可能的误差类型。此外,应用者通常想要借助尽可能少量的误差示例来监控质量。在未知的误差类型或者外插法的情况下分类器或者回归器的行为通常是不可预测的。结果可能强烈偏离于预期的预测,并且导致错误解读。大型外插法可能例如在回归时导致,用与实际的良好焊接(过程/制品“合格”)相似的值来评价明显的异常值(过程/制品,其其实是“不合格”的)。此外,借助深度神经网络进行的回归或者分类的结果只能够借助附加的方法来解释,所述方法通常在分析处理方面是复杂的。用户在不使用附加的方法的情况下不能够识别到算法的决策是如何产生的。

2、本发明的任务在于,提供一种用于借助神经网络监控激光加工过程的方法,该方法允许在出现激光加工过程的异常时进行探测,并且在该方法中,需要有误差的加工的尽可能少量的示例来训练该神经网络。

3、本发明的另一任务在于,提供一种借助神经网络监控激光加工过程的方法,该方法允许确定激光加工过程的质量特征并且附加地检查所确定的质量特征的可信度。在此,值得期望的是,通过可信度检查实现对质量特征的确定的正确性的附加的保障,即使出现在训练神经网络时没有考虑到的有误差的加工或者误差类型。尤其值得期望的是,需要有误差的加工的尽可能少量的示例来训练该神经网络。

4、所述任务中的一个或者多个通过根据本发明的用于监控激光加工过程的方法和用于监控激光加工过程的系统、激光加工方法和激光加工系统来解决。

5、根据本公开内容的一个方面,给出一种用于监控激光加工过程的方法,该方法包括下述步骤:将激光加工过程的至少一个过程信号数据组输入到自动编码器中,该自动编码器通过深度神经网络形成;通过自动编码器产生经重建的过程信号数据组;基于至少一个过程信号数据组和至少一个经重建的过程信号数据组确定重建误差;和基于所确定的重建误差探测激光加工过程的异常。所输入的过程信号数据组也可被视为输入层,经重建的过程信号数据组也可被视为输出层。因此,例如,输入层或进入的过程信号数据组映射到编码上,该编码又被映射到输出层或经重建的过程信号数据组上。

6、根据本公开内容的另一个方面,给出一种用于激光加工过程的方法,该方法包括下述步骤:将激光加工过程的至少一个过程信号数据组输入到自动编码器中,该自动编码器通过深度神经网络形成;通过自动编码器产生编码;通过自动编码器产生经重建的过程信号数据组;基于至少一个过程信号数据组和至少一个经重建的过程信号数据组确定重建误差;基于马氏距离和/或基于关于重建误差的各个特性值的加权的和确定异常程度;和基于所确定的异常程度探测激光加工过程的异常。因此,对激光加工过程的异常的探测可以基于所确定的异常程度来进行。异常程度就其而言可以基于重建误差来确定。异常程度也可以被称为异常评分(anomalie-score)或异常尺度

7、所提到的方面中的一个或者多个方面可以包括下文描述的特征中的一个或者多个特征。

8、激光加工过程可以包括例如激光切割、激光钎焊、激光熔焊和/或激光剥蚀。自动编码器尤其通过经训练的(经教导的(eingelerntes))深度神经网络形成。该神经网络可以通过误差反馈或反向传播来训练。在此并且在下文中,神经网络理解为人工神经网络。

9、过程信号数据组也可以被称为传感器数据组。经重建的过程信号数据组也可以被称为经重建的传感器数据组。输入到自动编码器中的过程信号数据组可以被称为过程信号输入数据组。通过自动编码器产生的经重建的过程信号数据组可以被称为过程信号输出数据组。

10、通过自动编码器产生经重建的过程信号数据组也可以被称为通过自动编码器重建过程信号数据组。也就是说,该方法可以包括:通过由自动编码器产生经重建的过程信号数据组来重建(输入的)过程信号数据组。该方法可以包括下述步骤:尤其基于激光加工过程的输入的至少一个过程信号数据组通过自动编码器产生编码。通过自动编码器产生经重建的过程信号数据组可以基于所产生的编码进行。自动编码器可以包括编码器和解码器。激光加工过程的至少一个过程信号数据组可以输入到编码器中。编码器可以基于激光加工过程的输入的至少一个过程信号数据组产生编码。经重建的过程信号数据组可以通过解码器产生。解码器可以从所产生的编码中产生经重建的过程信号数据组(重建过程信号数据组)。编码也可以被称为潜在特征空间(“latent space”)、压缩映射或者降维或瓶颈(“bottle neck”)。

11、进入的过程信号数据组和经重建的过程信号数据组可以具有相同的维度和大小(各维度的分量的数量)。例如,进入的过程信号数据组和经重建的过程信号数据组可以具有维度n,所述维度分别具有kn个元素,其中,n、kn是自然数,其中,n=1,…,n。尤其是,输入到自动编码器中的过程信号数据组(或者过程信号输入数据组)可以以张量的形式输入到自动编码器中,并且通过自动编码器产生的经重建的过程信号数据组(或者过程信号输出数据组)可以以张量的形式产生,其中,输入的过程信号数据组和经重建的过程信号数据组是具有相同的维度和大小的张量。因此,虽然在自动编码器内进行降维;但是经重建的过程信号数据组又具有与输入到自动编码器中的过程信号数据组相同的维度和大小。术语“张量”包括向量(一维张量)。定义过程信号输入数据组或过程信号输出数据组的相应的张量空间可以是相同的。因此,通过自动编码器产生经重建的过程信号数据组尤其可以包括:将过程信号输入数据组映射为呈具有相同维度和大小的张量的形式的经重建的过程信号数据组(相同的张量空间)。这可以被称为“到自身的”映射。自动编码器可以被称为机器学习算法自动编码器。

12、借助通过深度自动编码器进行降维,可以对信号或过程信号数据组进行重建。重建误差可以决定,是否存在异常或回归结果和/或分类结果是否是有效的。特殊之处在于,在待监控的激光加工过程期间和/或之后,可以基于所确定的重建误差探测该过程的异常。

13、用于异常探测的、借助自动编码器对过程信号(或过程信号数据组)进行的处理可以以下述方式描述。在一种实施方式中,自动编码器执行下述处理:由深度神经网络组成的编码器提取进入的信号的特征,用以进行编码。该编码同时还是对进入的过程信号的降维。这使得能够在少量维度中描述过程信号。由深度神经网络组成的解码器对过程信号进行重建。

14、即,本发明涉及在监控激光材料加工过程时借助深度神经网络的异常探测以及对回归结果和/或分类结果的可信度检查或者验证,以及对制品的质量判断。本发明所基于的思想是,从通过自动编码器对过程信号数据组进行的处理中获取经重建的过程信号数据组,并且检验经重建的过程信号数据组是否与初始的、输入到自动编码器中的过程信号数据组匹配。如果是这种情况,则可以认为,自动编码器以预期的方式对过程信号数据组的关键特征进行处理,因此,该激光加工过程相应于在创建或培训(训练)自动编码器时考虑到的情况。然而,如果重建误差推断出,经重建的过程信号数据组与初始的、输入到自动编码器中的过程信号数据组不匹配,则可以探测到激光加工过程的异常。然后,可以推断出,激光加工过程不相应于在创建或培训自动编码器时考虑到的情况。

15、在充分压缩数据的情况下,只有当已预先借助所述数据教导该自动编码器时,才可以正确地重建至少一个过程信号数据组(即输入信号)。在学习所述数据时,可以借助反向传播在多个时期(epochen)中一直适配自动编码器的权重,直到重建误差最小。在此,重建误差可以是过程信号数据组(即输入信号)与经重建的过程信号数据组(即经重建的信号)的经平均的绝对偏差或者平方偏差。重建误差可以是沿着时间轴加和的(aufsummierte)或积分的、带有正负号的(vorzeichenbehaftete)绝对偏差或者平方偏差。例如,自动编码器在借助多个数据组培训时学习对重复出现的特征和图案进行编码并再次将所述重复出现的特征和图案解码。对于已知的激光加工过程,除了信号噪声之外,可以借助良好教导的自动编码器完美地重建测量出的过程信号,即使在过程信号中出现波动。在此,仅对过程信号中的以下波动进行完美的重建:所述波动也出现在经教导的信号中。自动编码器的结构在此决定,可以如何良好地将特征和图案抽象化和一般化。如果异常例如呈在信号曲线方面与先前教导的信号曲线相比的严重区别的形式出现,则所述异常被自动编码器以不正确的方式重建。因此,对于未知的激光加工过程,例如在质量缺陷的情况下出现的重建误差明显比在已知的激光加工过程的情况下大。

16、根据本发明的方法可以在执行激光加工过程期间连续地和/或重复地执行。

17、激光加工过程的过程信号数据组应理解为激光加工过程的至少一个过程信号的数据组。针对激光加工过程,可以测量或检测过程信号。过程信号数据组可以包括例如过程信号的时间序列,例如在时间间隔内的经测量的强度,和/或可以包括激光加工过程的经测量的过程参数。尤其是在过程中监控系统中,过程信号数据组可以包括原始数据,以便可以特别快速且有效率地实时地进行分析或评价。

18、例如,过程信号可以借助一个或多个传感器记录或测量,例如借助至少一个光电二极管、至少一个线型传感器、至少一个图像传感器、至少一个摄像机、至少一个三角测量传感器、至少一个用于光学相干断层扫描(英语:optical coherence tomography,oct)的传感器、至少一个声学传感器和/或至少一个多光谱传感器或者超光谱传感器中的至少一个记录或者检测或测量。例如,激光加工过程的过程信号可以包括:激光加工过程的过程辐射/过程放射,例如热辐射和/或等离子体辐射,工件的工件表面的图像,激光加工过程在工件上反射的辐射强度,激光加工头的过程信号,例如激光加工头内散射辐射的散射辐射强度或者激光加工头内的元件的温度。例如在光学相干断层扫描的情况下,可以通过射入测量光和检测反射的测量光来测量过程信号。从激光过程区中发射的电磁辐射也可以作为过程信号被测量,并且可以用作过程信号数据组,该过程信号数据组作为监控激光加工过程的基础。例如,电磁辐射可以包括过程放射,例如热辐射、等离子体辐射和/或来自工件的表面的反射的激光辐射。但是,过程信号也可以包括声学信号。

19、过程信号还可以包括由控制装置针对激光加工过程所使用的控制信号,例如激光功率、加工速度等。

20、重建误差优选描述至少一个经重建的过程信号数据组与输入到自动编码器中的至少一个过程信号数据组的偏差。重建误差可以包括例如平均绝对偏差或者平均平方偏差。重建误差可以通过不同的标准来计算。例如,在顺序的时间序列的情况下,重建误差可以仅用于确定的信号范围。也可能的是,对于各个维度(当所述维度例如不是统一归一化的时)单独地观察重建误差并且例如估计协方差矩阵和平均值向量。重建误差可以例如基于指标来确定。因此,马氏距离等指标可以用作用于异常的程度的尺度(或用作用于重建误差的尺度)。此外,也可以借助fft或者小波(连续cwt和/或离散dwt)针对不同的频率范围计算重建误差。

21、该方法可以包括:确定异常程度,其中,基于所确定的异常程度探测激光加工过程的异常。对异常程度的确定尤其可以基于加权求和或者基于与关于重建误差的各个特性值有关的马氏距离。

22、该方法可以包括:尤其基于重建误差确定异常程度;和基于所确定的异常程度探测激光加工过程的异常。尤其是,基于所确定的重建误差探测激光加工过程的异常的步骤可以包括:基于重建误差确定异常程度;和基于所确定的异常程度探测激光加工过程的异常。

23、确定重建误差的步骤可以包括:尤其基于至少一个过程信号数据组和至少一个经重建的过程信号数据组求取马氏距离。

24、对异常程度的确定可以包括:基于马氏距离和/或基于关于重建误差的各个特性值的加权的和来确定异常程度。

25、对异常程度的确定可以包括:尤其基于至少一个过程信号数据组和至少一个经重建的过程信号数据组求取马氏距离。

26、求取马氏距离的步骤可以关于下述方面进行:

27、-至少一个过程信号数据组(传感器数据组)与至少一个经重建的过程信号数据组(传感器数据组)的偏差;和/或

28、-关于重建误差的各个特性值;和/或

29、-过程信号数据组(传感器数据组)的编码。

30、关于重建误差的特性值可以包括和/或被称为:关于重建误差的特性值/重建误差的特性值、关于重建误差的特性数值/重建误差的特性数值、关于重建误差的参数/重建误差的参数、关于重建误差的一个或者多个特征/重建误差的一个或者多个特征,和/或关于重建误差的指标/重建误差的指标。

31、该方法可以包括或者确定重建误差的步骤可以包括:求取参数马氏距离的平均值向量和协方差矩阵,尤其是借助无错误的或者经标记的数据组求取参数马氏距离的平均值向量和协方差矩阵。

32、该方法可以包括:基于所述加权求和和/或基于所述马氏距离,在各个特性值方面、尤其是在关于重建误差的各个特性值方面,确定异常程度。加权求和可以是沿着时间轴加和的或积分的、带有正负号的绝对偏差或者平方偏差。

33、该方法可以包括:设置极限值,该极限值根据异常程度区分正常和异常。例如,在探测异常的步骤中可以基于下述情况进行对激光加工过程的异常的探测:该异常程度是否达到和/或高于该极限值。

34、基于所确定的重建误差对激光加工过程的异常的探测也可以被称为:基于所确定的重建误差探测是否存在激光加工过程的异常。基于所确定的重建误差对激光加工过程的异常的探测可以意味着或者包括,基于所确定的重建误差确定,要么存在激光加工过程的异常,要么不存在激光加工过程的异常。例如,在此用于重建误差或者其尺度的标准(判断标准)可以确定或者定义是否存在激光加工过程的异常。重建误差决定是否是异常。因此,例如对激光加工过程的异常的探测可以包括:基于所确定的重建误差的尺度探测激光加工过程的异常。

35、例如,对激光加工过程的异常的探测可以包括:当确定的重建误差满足误差标准时,例如当重建误差大于阈值或者重建误差的尺度大于阈值时,探测到/识别到存在激光加工过程的异常。假设关于激光加工过程的信息插在过程信号数据组中,则小的重建误差表示,自动编码器已经对激光加工过程的相关特征进行编码。然而,如果重建误差相对较大,则这又表示异常并且因此表示激光加工过程的没有被自动编码器充分检测到的特征。

36、该方法可以包括:基于所确定的重建误差将至少一个过程信号数据组分类为异常或者分类为常规情况。例如,如果基于所确定的重建误差识别到存在激光加工过程的异常,则可以将至少一个过程信号数据组分类为异常。

37、该方法可以包括:至少基于是否在探测激光加工过程的异常的步骤中识别到激光加工过程的异常,将激光加工过程或者(尤其是)激光加工过程的加工结果分类为“合格”或者“不合格”。因此,例如如果识别到激光加工过程的异常,则可以将激光加工过程或者激光加工过程的制品分类为“不合格”。加工结果例如可以是激光加工过程的制品。对激光加工过程的分类尤其可以包括对激光加工过程的加工结果的分类。

38、如果该方法用于激光加工过程中的质量检查,则异常表示质量缺陷或有误差的过程,当重建误差大于阈值时,制品被分类为“不合格”。然后,通常仅借助关于以下激光加工过程的信号(过程信号数据组)来教导自动编码器:该激光加工过程的制品或过程已被分类为“合格”。

39、优选地,该方法包括:测量过程信号数据组的过程信号的至少一部分,和/或由控制装置传送(或者传输)过程信号数据组的过程信号的至少一部分。

40、过程信号的至少一部分可以例如借助一个或者多个传感器来记录或者测量,如进一步在上文所描述的那样。控制装置尤其可以是控制该激光加工过程的控制装置。控制装置例如可以是用于借助激光射束加工工件的激光加工系统的控制装置。由控制装置传送的过程信号可以包括例如控制信号,例如预给定的激光功率、额定焦点位置、加工速度等。

41、该方法可以包括:将激光加工过程的一个或者多个过程条件输入到自动编码器中。过程条件可以包括例如工件材料、加工配置、焊接几何形状(例如搭接焊接、对接焊接等)。

42、用于监控激光加工过程的方法可以包括例如过程前监控方法、过程中监控方法和/或过程后监控方法。在过程中监控方法的情况下,可以在加工工件时实现监控。

43、尤其是在工件的激光熔焊或者激光钎焊的情况下,重要的是,检查或判断和/或保障所产生的连接的质量。目标是,可靠地定位和识别所有错误。

44、在实施方式中,该方法进一步包括下述步骤:确定激光加工过程的质量特征;和如果在探测激光加工过程的异常的步骤中没有探测到异常,则将质量特征评价为有效;和如果在探测激光加工过程的异常的步骤中探测到异常,则将质量特征评价为无效。

45、即,通过该方法可以提供异常探测器的应用,该异常探测器优选包括具有深度神经网络的自动编码器或者由此组成,并且对过程信号(过程信号数据组)进行重建,其中,将重建误差用于评价。因此,根据在探测激光加工过程的异常的步骤中是否没有探测到异常来确定质量特征的有效性。因此,该方法允许确定激光加工过程的质量特征并且附加地检查所确定的质量特征的可信度。尤其是,可以不仅根据质量特征来识别误差或者例如将激光加工过程的加工结果分类为“不合格”,还可以拦截这样的情况:在所述情况下,探测到异常并且因此可以将该质量特征视为无效。特别是在激光材料加工的领域中,通常没有充分的数据用于借助深度神经网络进行的质量监控。特别是在激光材料加工时值得期望的是,确保在发生变化的过程条件的情况下的过程监控。因此,对于应用者而言特别有利的是,通过这种方式可以借助以有误差的方式加工的材料的尽可能少量的例子实现质量监控。

46、质量特征尤其可以是预测值。对激光加工过程的质量特征的确定可以是对激光加工过程的质量特征的预测。质量特征可以描述用于激光加工过程的或者(尤其是)激光加工过程的加工结果的质量的预测。该质量特征例如可以表征加工质量或可能的加工误差。表述“用于激光加工过程的质量的预测”尤其可以包括用于激光加工过程的加工结果的质量的预测。

47、在此,尤其可以提到两种情况:质量特征可以由离散值或者由连续值确定。也就是说,质量特征可以由包括离散值(或者离散化的值)的值范围确定,或者可以由包括连续的值范围的值范围确定。

48、质量特征可以包括物理质量特征,例如用于激光加工过程的或者激光加工过程的加工结果的物理参量(物理特性、物理值)的预测。为此,质量特征可以尤其由连续值确定。在激光焊接方法的情况下,该物理参量例如可以是焊缝的强度/抗拉强度、焊接结合部的导电性或者焊缝的光滑度。例如在正在进行的激光加工过程中,可以借助所确定的质量特征来影响该过程的控制参数。因此,可以控制该激光加工过程。质量特征例如可以表征被加工的工件。

49、质量特征例如可以对激光加工过程的或者激光加工过程的加工结果的质量进行分类。由此可以推导出,加工过程是否产生加工过程的或工件的期望的标准,或者是否出现加工误差。为此,质量特征可以尤其由离散值确定。例如可以分类为“合格”/“无误差”或者“不合格”/“有误差”(即存在误差)。工件例如可以标记或分类为“合格”/“良好”(即适用于进一步处理或者销售)或者“不合格”/“差”(即废品)。质量特征例如可以包括对存在误差的预测。在激光焊接方法的情况下,质量特征例如可以包括对存在间隙的预测。可以自动化地求取至少一个质量特征并且尤其识别加工误差,并且因此可以实现过程监控、尤其是在线过程监控。

50、可以基于激光加工过程的至少一个过程信号数据组确定激光加工过程的质量特征。从至少一个过程信号数据组中例如提取或者计算显著的特征作为用于激光加工过程质量的质量特征。例如在激光熔焊过程或者激光钎焊过程的情况下,所述显著的特征可以代表或描述熔焊缝和钎焊缝的质量。

51、对激光加工过程的质量特征的确定可以包括通过回归器或者分类器对激光加工过程的质量特征的确定,该回归器或者分类器通过(经训练的)神经网络形成。优选地,在连续值的情况下使用回归器,在离散值(例如离散化的值)的情况下使用分类器。自动编码器和回归器或分类器可以构造为分开的算法。自动编码器和回归器或分类器可以并联地布置。自动编码器和回归器或分类器可以通过共同的输入层接收至少一个过程信号数据组。替代地,回归器或分类器可以与自动编码器的解码器并联地布置。在此,回归器或分类器可以布置在自动编码器的编码器的后方,并且从该编码器接收编码(所谓的经扩展的自动编码器)。

52、可以实时地求取对质量特征的确定。在此基础上,可以将调节数据和/或控制数据输出给执行该激光加工过程的激光加工系统。物理特性的和/或分类的值因此可以用于调节该激光加工过程,尤其是当在执行该激光加工过程期间确定相应的值时。对激光加工过程的调节可以包括对激光射束的焦点位置、激光射束的焦点直径、激光加工头的激光功率和/或激光加工头的间距的适配。

53、在该方法的实施方式中,在确定激光加工过程的质量特征的步骤中,通过由神经网络形成的回归器确定用于质量特征的值;和/或在确定激光加工过程的质量特征的步骤中,通过由神经网络形成的分类器确定用于质量特征的分类值。

54、因此,视是否在探测激光加工过程的异常的步骤中探测到异常而定地,将通过回归器或者分类器确定的质量特征评价为有效或者无效。因此,可以由回归器或者分类器进行可信度检查。回归器或者分类器尤其可以通过深度神经网络形成。分类值也可以基于物理参量来求取。

55、因此,借助经重建的信号可以执行回归器或者分类器的可信度检查和验证。可以检查该预测(即该质量特征)的有效性。重建误差决定,是否是异常或回归结果和/或分类结果是否是有效的。因此,用于确定激光加工过程的质量特征的回归和/或分类与借助深度神经网络的可信度检查和异常探测相结合。特别是在激光材料加工的领域中,通常没有充分的数据用于借助用于回归和分类的深度神经网络进行的质量监控。因此,对于应用者而言特别有利的是,通过这种方式可以借助以有误差的方式加工的材料的尽可能少量的例子实现质量监控。在未知的误差类型或者外插法的情况下分类器或者回归器的行为通常是不可预测的。这种情况可以通过将所确定的质量特征评价为“无效”来拦截。

56、借助重建误差进行的异常探测可以掩盖回归器的或者分类器的经预测的值(质量特征)。当探测到异常时,例如当重建误差大于阈值时,可以与经预测的值无关地将制品分类为“不合格”。如果重建误差低于阈值,则可以认为回归器的或者分类器的经预测的值的结果是有效的。通过这种方式,也可以借助关于以下激光加工过程的信号来教导自动编码器:该激光加工过程的过程/制品已被分类为“不合格”。此外,回归器能够实现对物理质量特征的分配,或分类器能够实现对离散误差图像的分配。

57、优选地,自动编码器连同回归器和/或分类器一起借助已知数据被教导。自动编码器可以要么作为与回归器或者分类器并联的分开的算法来教导,要么作为包括回归器或者分类器的经扩展的自动编码器、作为统一的算法来教导。对自动编码器和回归器或者分类器的教导可以以下述方式进行:为此,所述数据被标记有离散值或者连续值。该值是质量特征。然后,在经扩展的自动编码器的情况下,可以创建共同的编码,其代表重复出现的特征和图案。然后,对于激光加工过程的质量监控,可以例如从该编码中借助回归器或者分类器对质量特征进行预测,与此并行地或者同时地通过解码器对信号(至少一个过程信号数据组)进行重建。然后,借助经重建的信号可以执行回归器或者分类器的可信度检查和验证。

58、假设信息插入在信号曲线中,则小的重建误差表示经预测的质量特征是有效的。然而,如果重建误差相对较大,则这又可以表示异常并且因此表示无效的经预测的质量特征以及质量缺陷或有误差的过程。用户看到,当确定的信号或者信号范围没有得到很好的预测时,并且可以促使进行核查或者重新教导算法。

59、异常又可以借助另外的方法要么通过工人的视觉检查、要么通过另外的测量方法来核查,并且可以分配给质量特征。在对回归器或者分类器的可信度检查的情况下,可以借助该新的经标记的数据组附加地对经扩展的自动编码器或具有自动编码器的回归器或者分类器进行教导。

60、在实施方式中,回归器和分类器中的至少一个与自动编码器具有共同的编码器;和/或,回归器和/或分类器基于自动编码器的编码器的数据确定质量特征。

61、因此,对质量特征的确定基于通过自动编码器的编码器或共同的编码器对至少一个过程信号数据组的处理。回归器和分类器中的至少一个可以基于通过编码器产生的编码或该编码器的数据确定质量特征。由此建立所确定的质量特征与经重建的过程信号数据组之间的紧密关联。因此,以高度安全性通过对异常的该探测来识别所确定的质量特征是否是有效的。因此,编码器可以是神经网络的共同的部分,该神经网络包括回归器和分类器中的至少一个与自动编码器。此外有利的是,回归器或者分类器可以处理自动编码器的经降维的数据。如果深度回归器和分类器中的至少一个与自动编码器具有共同的编码器,则自动编码器也可以是经扩展的自动编码器,该经扩展的自动编码器包括回归器和分类器中的至少一个,尤其是经扩展的深度自动编码器。该经扩展的自动编码器可以作为统一的算法被教导,其包括回归器和/或分类器。

62、在别的实施方式中,回归器和分类器中的至少一个与自动编码器彼此并联,和/或,回归器和/或分类器基于至少一个过程信号数据组确定质量特征,和/或,回归器和分类器中的至少一个与自动编码器具有共同的输入层。

63、在这种情况下,回归器和分类器中的至少一个与自动编码器形成分开的算法。尤其是,回归器和分类器中的至少一个与自动编码器可以包括分开的神经网络,其中,自动编码器的神经网络和回归器和分类器中的至少一个的神经网络可以具有共同的输入层。自动编码器可以作为与回归器和/或分类器并联的分开的算法被教导。

64、优选地,借助相同的数据来训练回归器和分类器中的至少一个与自动编码器。由此建立所确定的质量特征与经重建的过程信号数据组之间的紧密关联。因此,通过探测异常的步骤可以改善对质量特征的有效性的确定。

65、确定重建误差的步骤可以包括:求取至少一个过程信号数据组与至少一个经重建的过程信号数据组的偏差。确定重建误差的步骤可以包括:求取至少一个过程信号数据组与至少一个经重建的过程信号数据组的平均绝对偏差或者平均平方偏差,尤其求取沿着时间轴加和的、带有正负号的绝对偏差或者平方偏差。

66、确定重建误差的步骤可以包括:对过程信号数据组的和/或经重建的过程信号数据组的至少一部分进行过滤;和在此基础上确定重建误差。

67、所述过滤例如可以包括用于减小噪声的过滤,例如通过噪声过滤器进行的过滤。为了使非系统性信号噪声的影响最小化,可以对用于形成重建误差的信号进行过滤。

68、重建误差例如可以确定为所求取的偏差或者基于所求取的偏差来确定。该偏差在此例如可以是平均化的、经过绝对值的形成的和/或平方化的。重建误差例如可以确定为平均绝对偏差或者平均平方偏差。

69、该方法可以包括:相对于过程信号数据组将重建误差归一化。借助输入信号水平对重建误差的归一化有助于重建误差的更好的可比较性,并且因此可以简化对异常的探测。

70、不仅在异常探测情况下,还在回归器或者分类器的可信度检查的情况下,自动编码器对进入的数据(即至少一个过程信号数据组)进行重建,并且由输入信号与重建信号之间的差求取重建误差。如果当前的测量未熟练掌握,则重建误差变大。大的重建误差表示异常,该异常又可以表示质量缺陷。在纯粹的异常探测的情况下,自动编码器可以仅借助呈关于以下激光加工过程的信号(或相应的过程信号数据组)的形式的培训数据来教导:所述激光加工过程的制品或过程已被分类为“合格”或者“良好”。在回归器或者分类器的可信度检查的情况下,自动编码器可以与回归器或者分类器一起并且借助激光加工过程的质量监控系统的所有输入信号被教导,所述激光加工过程也已被这些输入信号教导。这优选基本上是经核查的且设置有质量特征的示例。在回归器或者分类器的可信度检查的情况下,尤其可以将关于以下激光加工过程的培训数据用于教导:所述激光加工过程的制品或过程已被分类为“合格”或者“良好”,并且尤其可以将关于以下激光加工过程的培训数据用于教导:所述激光加工过程的制品或过程已被分类为“不合格”或者“差”。在回归器或者分类器的可信度检查的情况下,自动编码器可以要么作为分开的算法并联地被教导、要么作为经扩展的自动编码器作为统一的算法来教导。在回归器或者分类器的可信度检查的情况下,例如可以核查异常,可以将该异常分配给质量特征,并且可以由回归器或者分类器以及自动编码器或经扩展的自动编码器附加地教导该异常。

71、在实施方式中,自动编码器的神经网络和/或回归器的和/或分类器的神经网络是可适配的。这能够实现转移学习。经训练的神经网络可以是借助培训数据通过转移学习可适配的。尤其是,神经网络可以是能够适配于新的过程信号数据组或者新的激光加工过程的,所述新的过程信号数据组或者新的激光加工过程例如已重新借助质量特征来标记。可以借助培训数据通过转移学习(再)培训的可适配的神经网络是特别灵活的、是可以在多方面使用的并且是用户友好的。

72、借助转移学习,可以再培训(nachtrainiert)神经网络,例如当探测到异常时。对物理参量的测量或通过专家进行的用于预给定质量特征的分类可以根据所加工的工件并且必要时借助损坏性技术进行。

73、即,设置用于转移学习的经培训的神经网络的使用具有以下优点:该方法可以快速地适配于改变的状况、尤其适配于改变的激光加工过程。由此可以减少异常的出现。例如,对于多个或者不同的激光加工过程可以确定有效的质量特征。

74、根据本公开内容的另一个方面,给出一种激光加工方法,所述激光加工方法包括下述步骤:借助激光射束加工工件;和根据用于监控激光加工过程的方法监控激光加工过程。

75、借助激光射束对工件的加工也可以被称为激光加工过程的执行或者包括在激光加工过程的执行中。借助激光射束对工件的加工例如可以包括激光切割、激光钎焊、激光熔焊和/或激光剥蚀。

76、激光加工方法可以进一步包括:测量激光加工过程的过程信号;和/或由控制装置传送过程信号;其中,对激光加工过程的监控包括:将激光加工过程的至少一个过程信号数据组输入到自动编码器中,其中,过程信号数据组包括经测量的过程信号和/或由控制装置传送的过程信号。

77、根据本公开内容的另一个方面,给出一种用于监控激光加工过程的系统,其中,该系统包括:至少一个传感器单元,该传感器单元设置用于测量激光加工过程的过程信号;至少一个自动编码器,该自动编码器通过深度神经网络形成;和至少一个计算单元,该计算单元设置用于实施用于监控激光加工过程的方法。在此,将激光加工过程的过程信号的至少一个过程信号数据组输入到自动编码器中。

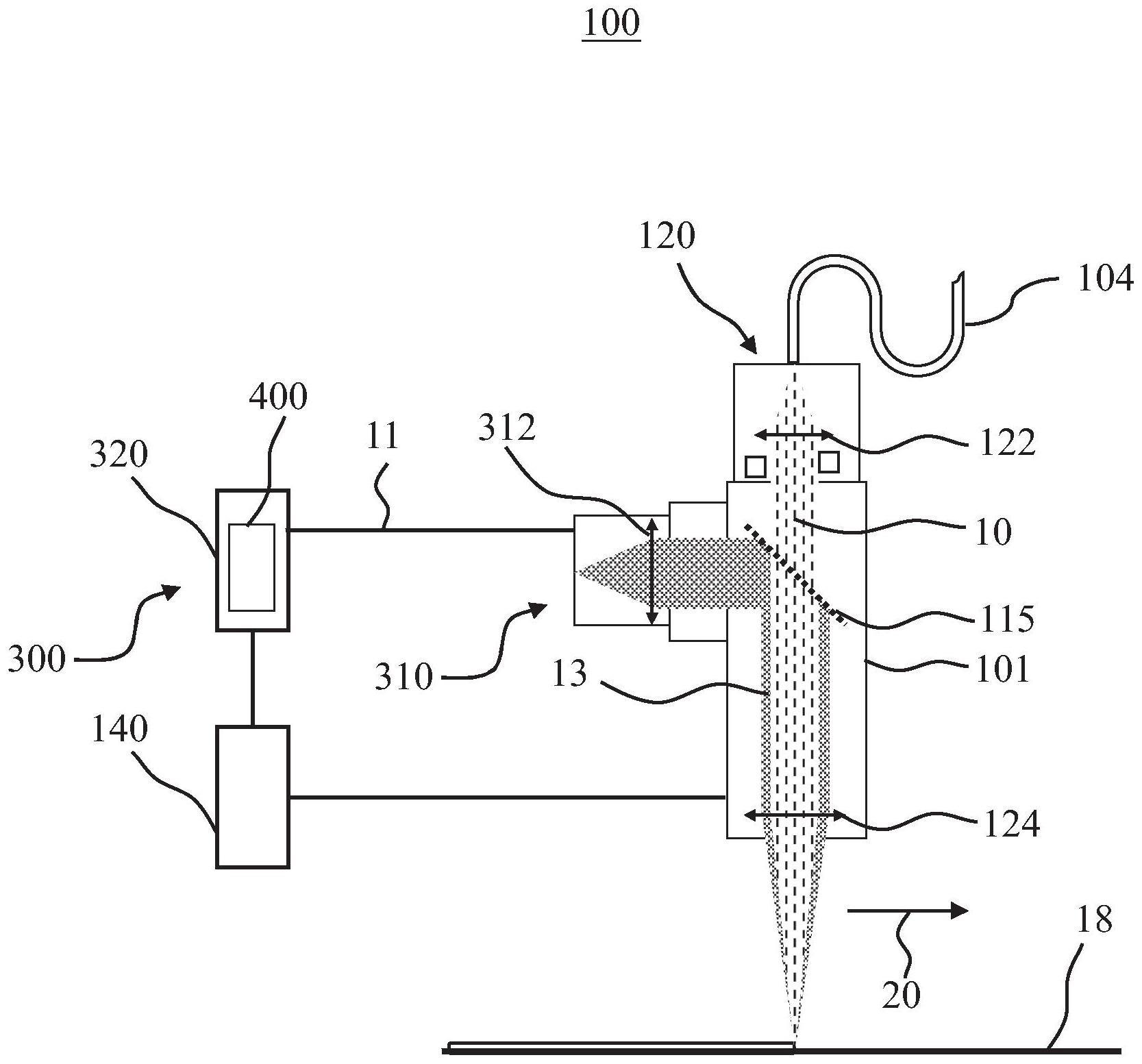

78、根据本公开内容的另一个方面,给出一种用于借助加工激光射束加工工件的激光加工系统,该激光加工系统包括:激光加工头,该激光加工头用于将加工激光射束射入到工件上;和用于监控激光加工过程的系统。该激光加工系统可以设置用于执行所描述的激光加工方法。计算单元可以设计用于在调节数据和/或控制数据的基础上调节和/或控制激光加工过程。

79、该系统和用于加工工件的激光加工系统同样可以实现也适用于所述方法和尤其所述方法的实施方式中的一种实施方式的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!