一种颗粒填充介质、冷挤压工艺及工件的制作方法

1.本发明涉及冷挤压加工技术领域,尤其涉及一种颗粒填充介质、冷挤压工艺及工件。

背景技术:

2.这里的陈述仅提供与本技术有关的背景信息,而不必然构成现有技术。

3.三通管为一种包含三个开口的管接头,能够汇集三条不同管路;因其安装于管道后能够抵抗管道内流体压力并改变流体方向,故广泛应用于船舶、航空航天、电力、锅炉与轻工业等行业。传统的三通过制造方法往往是采用焊接的方式将两根或是多根管件进行连接,但焊接制成的三通管在高压高强度工况下易出现焊口破坏,使管系中出现不安全隐患并缩短管系使用寿命。

4.为克服焊接缺陷,出现了采用冷挤压工艺加工三通管的做法;传统冷挤压工艺以铅作为填充介质,利用模具向装有填充介质的管状金属材料施加压力,将管状金属材料直接挤压成型,避免了焊接导致的缺陷;但铅介质强度较差,在挤压过程中常产生铅屑,铅屑容易嵌附在紫铜管件的内壁上,需要在挤压后加热三通管以将铅屑融化,并对三通管内壁清洗以彻底排除铅屑;排除铅屑的过程复杂、作业效率低,且铅屑在排除后还存在污染环境的弊端,故以铅作为填充介质的冷挤压加工方法在环保效果及加工效率上并不理想;

5.另一种冷挤压工艺以液压油作为填充介质,利用液压油在管状金属材料空腔内侧提供支撑作用,使管状金属材料能配合模具加工;油介质虽然能够避免除去铅屑时的加热过程,但在加工完成后需要对三通管喷洒溶剂并揩擦除油,依然没有解决排除残余介质效率低下的问题;且冷挤压工艺在加工过程中因模具位置偏差等原因使管状金属材料受到过大荷载,导致管壁出现褶皱、裂纹等缺陷,影响三通管生产良品率。

技术实现要素:

6.本技术的目的是针对现有技术存在的缺陷,提出了一种颗粒填充介质、冷挤压工艺及工件,能够解决现有冷挤压加工过程排除残余介质效率低下的问题,并抑制管件内壁出现褶皱、裂纹等缺陷。

7.本技术的第一目的是提供一种颗粒填充介质,本技术的一个或多个实施例提供了下述技术方案:

8.一种颗粒填充介质,包括硬质颗粒;所述硬质颗粒为硬质耐磨材料制成的微球。

9.进一步的,所述硬质颗粒为微米级颗粒。

10.进一步的,所述硬质颗粒为钢微球、钛微球、铬微球或树脂微球。

11.本技术的第二目的是提供一种冷挤压工艺,使用所述颗粒填充介质,包括以下内容:

12.s1、对管状金属材料的壁厚、长度进行计算后,进行切割下料;

13.s2、将下料完成的管状金属材料,夹持在冷挤压模具的内部;

14.s3、对管状金属材料的两端进行夹持,并向管状金属材料的空腔中注入颗粒填充介质;

15.s4、同步对管状金属材料两端进行持续加压,通过冷挤压模具将管状金属材料制成指定的空间结构形状;

16.s5、撤去冷挤压模具,取出颗粒填充介质。

17.进一步的,所述颗粒填充介质的注入方法为:间隔注入颗粒填充介质,并在注入颗粒填充介质的间隔中振动管状金属材料。

18.进一步的,所述颗粒填充介质通过手动注入或装填机注入;注入完成后的颗粒填充介质在高压的作用下呈现流动性,并在管状金属材料的内壁处呈现滚动摩擦运动。

19.进一步的,指定的空间结构形状包括t形、爪形、y形或u形。

20.进一步的,管状金属材料的材质为碳钢、不锈钢、合金钢或铝合金。

21.本技术的第三目的是提供所述冷挤压工艺制备的工件;所述工件为管状金属材料制成指定的空间结构形状后,经过退火以及切割修整后所得的三通管。

22.进一步的,所述工件的内壁上呈现颗粒填充介质挤压后形成的致密微坑。

23.发明的有益效果

24.1、相较于常规冷加工工艺中所用铅填充介质或油填充介质,本技术所用硬质耐磨微球在使用结束后可以直接取出,不会产生附着在管壁上的碎屑,也不会有余油残留,解决了现有冷挤压加工过程中排除残余介质效率低下的问题,提高了三通管整体加工效率。

25.2、且本技术所用硬质耐磨微球在高压条件下具备天然的流动性,并可以在微区进行连续滚动摩擦,能够在管状金属材料的内壁上形成致密的微坑;致密微坑起到提高管壁强度的效果,为管材提供一定的内应力基础,以改善管件在冷挤压之后的应力情况,从而提高管材抵抗荷载的能力,抑制管件在形变过程中的褶皱、裂纹等缺陷的产生,提高三通管生产良品率;

26.且加工成形的三通管的内壁上依然存在致密微坑,能有效提升整体管件的耐久能力以及使用寿命。

27.3、本技术作为填充介质的硬质耐磨微球不含铅一类有毒金属且能够循环使用,相较常规铅填充介质有耐久、环保的优点。

附图说明

28.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

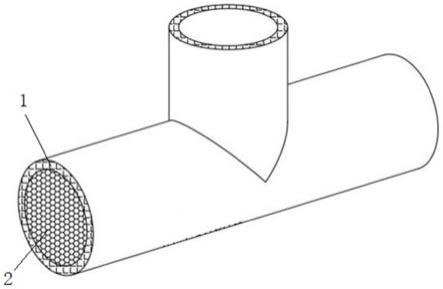

29.图1为本技术实施例1中颗粒填充介质的填充示意图;

30.图2为本技术实施例3中所述工件的制备流程示意图;

31.其中,1.管状金属材料;2.硬质颗粒。

具体实施方式

32.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

33.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

34.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

35.正如背景技术所介绍的,常规冷挤压工艺存在排除残余介质效率低下的问题,且易在加工过程中出现褶皱、裂纹等缺陷,本技术提出一种颗粒填充介质、冷挤压工艺及工件。

36.实施例1

37.本技术的一种典型实施方式,提供了一种颗粒填充介质。

38.本实施例提出一种颗粒填充介质,包括硬质颗粒2;所述硬质颗粒为硬质耐磨材料制成的微球;具体的,所述硬质颗粒为钢微球、钛微球、铬微球或树脂微球;

39.进一步的,本实施例所使用的硬质颗粒为微米级颗粒,以保证大量硬质颗粒构成的体系能表现出天然的流动性,且减少硬质颗粒对管状金属材料1内壁的磨损。

40.常规铅介质因自身强度较低,易在受压后分裂而产生附着在管壁上的铅屑,本实施例所用硬质耐磨微球具有极高的抗压强度,能够负担冷挤压加工过程中的压力而不破碎;且微球不会粘附在管材内壁上,没有油介质残留余油的问题;即本实施例以硬质耐磨材料制成的微球代替常规填充介质,所述微球在使用结束后可以直接取出,解决了现有冷挤压加工过程中排除残余介质效率低下的问题;

41.且硬质耐磨微球能够循环使用,其材料也不会污染环境,相较常规铅填充介质有耐久、环保的优点。

42.可以理解的是,因微球与管材内壁摩擦,管材内壁可能发生少许崩落,崩落的金属颗粒可被微球夹带并一同送出管材,即使有部分颗粒残留,也可以通过水冲方法快速去除;相较于需要加热融化才能排除的铅屑和需要喷洒溶剂才能揩擦的余油,本实施例依然显著提高了排除残余介质的效率。

43.实施例2

44.本实施例提供一种冷挤压工艺,使用实施例1中所述颗粒填充介质,包括以下内容:

45.s1、对管状金属材料的壁厚、长度进行计算后,进行切割下料;

46.s2、将下料完成的管状金属材料,夹持在冷挤压模具的内部;

47.s3、对管状金属材料的两端进行夹持,并向管状金属材料的空腔中注入颗粒填充介质;

48.s4、同步对管状金属材料两端进行持续加压,通过冷挤压模具将管状金属材料制成指定的空间结构形状;

49.s5、撤去冷挤压模具,取出颗粒填充介质。

50.为保证管材空腔中充满介质,所述颗粒填充介质采用间隔注入的方法,并在两次注入的间隔中振动管材,达到分层振实的效果,确保颗粒填充介质填实;可以理解的是,本实施例所述间隔注入,为相邻注入动作之间存在时间间隔。

51.所述颗粒填充介质通过手动注入或装填机注入;注入完成后的硬质耐磨颗粒微珠在高压的作用下呈现流动性,并在管状金属材料的内壁处呈现滚动摩擦运动;

52.本实施例以硬质耐磨材料制成的微球作为填充介质注入管状金属材料,并通过分次注入及间隔振实的方式确保已注入的填充介质填实在管状金属材料的空腔中;冷挤压加工开始后,硬质耐磨微球可在管件的空腔中自由流动,对管件的内部进行有效的支撑,使管件在压力与支撑力的双重作用下发生塑性变形;而贴近管材空腔内壁的硬质耐磨微球则与内壁发生摩擦,呈现滚动摩擦运动;

53.通过微球对管材内壁连续的滚动摩擦,能够在管材的内壁上形成致密的微坑;致密微坑为管材提供一定的内应力基础,以改善管件在冷挤压之后的应力情况,从而提高管材抵抗荷载的能力,并起到提高管壁强度的效果,抑制管件在冷挤压加工过程中的褶皱、裂纹等缺陷的产生。

54.具体的,为适应三通管的制备,指定的空间结构形状包括t形、爪形、y形或u形;所述管状金属材料的材质为碳钢、不锈钢、合金钢或铝合金。

55.实施例3

56.本实施例提供实施例2中所述冷挤压工艺制备的工件;所述工件为管状金属材料制成指定的空间结构形状后,经过退火以及切割修整后所得的三通管;所述三通管的内壁上呈现颗粒填充介质挤压后形成的致密微坑;

57.本实施例所制成的三通管继承了冷挤压加工过程中在管内壁上刻下的致密微坑,致密微坑有效提高了三通管内壁的强度,能够更好的抵抗管道内流体的压力,提升整体管件的使用寿命以及耐久能力。

58.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1