一种柔性机器人弯管自动化系统及管件弯管方法与流程

1.本发明涉及弯管的技术领域,尤其涉及一种柔性机器人弯管自动化系统及管件弯管方法。

背景技术:

2.弯管加工成型是管件塑性加工领域中常用的加工工艺之一,它是通过一定的管材加工成形方法将其加工成特定弯曲半径、弯曲角度和形状的弯曲零件,在重工、家具、桥梁、汽车行业等行业,弯管质量直接影响着产品的安全性、稳定性和可靠性。

3.目前弯管加工设备大部分采用数控弯管机或液压弯管机进行弯管折弯,上下料采用人工辅助进行,上下道工序不能完全实现自动化,混线生产难度大。这样的加工工艺生产效率低、所需人工成本较高,不利于弯管全自动化生产改造。

4.由于管件自动化生产程度不高,上下道工序不连接,靠人工实现工序之间的衔接,对工人的操作熟练度要求高,难以实现管件全自动化加工。其次现有机器人在管件折弯中应用大部分为上下料,机器人弯管设备及工艺还有待开发和完善。

5.同时,管件长短不一,弯管参数不同,目前弯管设备在混线自动化生产中还存在缺陷,如缺少管件整体生产规划,管件夹持器无法兼容多种直径管件夹紧,需要人工更换夹块,固定弯管机干涉性大,无法实现多种规格管件弯管,缺少离线编程系统对弯管轨迹进行提前规划,缺少配套的上料、下料规划系统等等。

技术实现要素:

6.有鉴于此,在考虑现有管件弯管自动化程度不高及机器人弯管工艺不成熟的情况下,本发明的目的在于提供一种柔性机器人弯管自动化系统及管件弯管方法,可实现不同直径、不同长度的管件混线弯管生产。

7.本发明采用的技术方案如下:

8.一种柔性机器人弯管自动化系统,其中,包括:

9.机器人导轨、以及能够沿所述机器人导轨运动的机器人;

10.上料机构导轨、设于所述上料机构导轨上的上料机构扫码枪、以及能够沿所述上料机构导轨运动的上料机构管件夹持器;

11.旋转夹持器,所述旋转夹持器设于所述机器人导轨的一侧,所述旋转夹持器包括夹持机构和旋转机构,所述夹持机构用于夹持管件,所述旋转机构用于使管件围绕其中心轴旋转;

12.设于所述旋转夹持器处的辅助支撑机构导轨、以及能够沿所述辅助支撑机构导轨运动的辅助支撑机构;

13.弯管机,所述弯管机设于所述机器人上,所述弯管机包括主夹和辅夹,其中,所述主夹可操作地夹紧管件或松开管件,所述辅夹可操作地夹紧管件、半夹管件、或松开管件。

14.上述的柔性机器人弯管自动化系统,其中,所述辅助支撑机构包括:

15.能够沿所述辅助支撑导轨运动的辅助支撑支架;

16.驱动所述辅助支撑支架沿所述辅助支撑导轨运动的辅助支撑导轨电机;

17.与所述辅助支撑支架可转动地连接的支撑件;

18.驱动所述支撑件相对于所述辅助支撑支架转动的旋转气缸;

19.设于所述支撑件上的顶升气缸;以及

20.与所述顶升气缸的活塞杆相连接的支撑块。

21.上述的柔性机器人弯管自动化系统,其中,所述机器人导轨、所述上料机构导轨、所述辅助支撑机构导轨均沿第一方向设置;

22.其中,所述上料机构导轨位于所述机器人导轨的一侧,所述辅助支撑机构导轨位于所述机器人导轨的另一侧;

23.其中,包括两个所述辅助支撑机构导轨,所述旋转夹持器位于两个所述辅助支撑机构导轨之间。

24.一种管件弯管方法,其特征在于,适用于上述的柔性机器人弯管自动化系统,所述管件弯管方法包括:

25.根据待加工管件信息,提供对应的直管;

26.根据待加工管件信息生成管件数模,通过管件筛选方法确定采用单边弯管方法或双边弯管方法,确定管件夹持点,确定管件放料点;

27.执行所述单边弯管方法或所述双边弯管方法。

28.上述的管件弯管方法,其中,所述单边弯管方法和所述双边弯管方法中均包括管件夹持方法和弯管方法;

29.其中,所述管件夹持方法包括:

30.所述主夹夹紧待加工管件,所述辅助支撑机构根据所述管件放料点移动至管件支撑位置,所述机器人携所述主夹将待加工管件置于所述旋转夹持器;

31.所述旋转夹持器夹紧待加工管件,所述主夹松开待加工管件,所述辅夹半夹所述待加工管件;

32.其中,所述弯管方法包括:

33.所述机器人携所述弯管机移动至待加工管件的一个弯点,所述旋转夹持器根据待加工管件信息旋转待加工管件,所述主夹夹紧待加工管件,所述辅夹夹紧待加工管件,所述弯管机实施弯管;

34.所述辅夹松开待加工管件并退回至初始位置,所述主夹松开所述待加工管件。

35.上述的管件弯管方法,其中,重复所述弯管方法以弯曲待加工管件的所有弯点。

36.上述的管件弯管方法,其中,在所述单边弯管方法中,根据所述待加工关键信息,自待加工管件的一端实施所述弯管方法至其另一端;

37.在所述双边弯管方法中,自待加工关键的两端同时或分别实施所述弯管方法。

38.上述的管件弯管方法,其中,所述管件筛选方法包括:

39.s1:判断待加工管件的直径;

40.s2:判断待加工管件的最长直线段是否大于第一长度,若是则执行s3,若否则执行s4;

41.s3:判断所述待加工管件的最长直线段是否为首尾段,若是则执行所述单边弯管

方法,若否则执行所述双边弯管方法;

42.s4:判断待加工管件的最长直线段是否大于第二长度,若是则执行s5,若否则执行s6;

43.s5:判断所述待加工管件的最长直线段是否为首尾段,若是则执行所述单边弯管方法,若否则执行所述双边弯管方法;

44.s6:判断待加工管件的最长直线段是否大于第三长度,若是则执行s7,若否则无法弯曲;

45.s7:判断所述待加工管件的相邻的两直线段之和是否大于第二长度,若是则执行s8,若否则无法弯曲;

46.s8:判断所述待加工管件的最长直线段是否为首尾段,若是则执行所述单边弯管方法,若否则执行所述双边弯管方法。

47.上述的管件弯管方法,其中,所述待加工管件信息包括:直线段信息、旋转角信息、和弯角信息。

48.上述的管件弯管方法,其中,还包括:

49.在提供待加工管件对应的直管之前,通过生产管理系统对客户的生产订单进行排产,确定待加工管件的加工顺序;

50.在提供待加工管件对应的直管之后,对待加工管件进行打码跟踪。

51.本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

52.(1)本发明可实现多规格管件混料弯管折弯。机器人手持弯管机大大提高了弯管的柔性,可实现长管件左右弯管。

53.(2)本发明采用弯管离线软件自动生成弯管工艺及机器人弯管程序,实现管件上料、弯管、下料等多道工序,极大地提高了弯管自动化程度,有利于弯管自动化产线升级改造。

54.(2)本发明弯管执行系统中的电机控制都可通过机器人进行控制,高度集成了机器人和弯管系统,完善了机器人弯管工艺。

附图说明

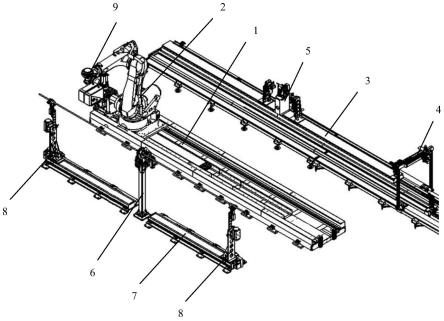

55.图1是本发明的柔性机器人弯管自动化系统的立体图。

56.图2是本发明的柔性机器人弯管自动化系统的弯管机的立体图。

57.图3是本发明的柔性机器人弯管自动化系统的旋转夹持器的立体图。

58.图4是本发明的柔性机器人弯管自动化系统的辅助支撑机构的立体图。

59.图5是本发明的柔性机器人弯管自动化系统的管件筛选方法的流程图。

60.图6是本发明的柔性机器人弯管自动化系统的管件的示例图。

61.附图中:1、机器人导轨;2、机器人;3、上料机构导轨;4、上料机构扫码枪;5、上料机构管件夹持器;6、旋转夹持器;61、夹持机构;62、旋转机构;7、辅助支撑机构导轨;8、辅助支撑机构;81、辅助支撑支架;82、辅助支撑导轨电机;83、旋转气缸;84、顶升气缸;85、支撑块;86、支撑件;9、弯管机;91、主夹;92、辅夹。

具体实施方式

62.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

63.图1是本发明的柔性机器人弯管自动化系统的立体图,图2是本发明的柔性机器人弯管自动化系统的弯管机的立体图,图3是本发明的柔性机器人弯管自动化系统的旋转夹持器的立体图,图4是本发明的柔性机器人弯管自动化系统的辅助支撑机构的立体图,图5是本发明的柔性机器人弯管自动化系统的管件筛选方法的流程图,图6是本发明的柔性机器人弯管自动化系统的管件的示例图,请参见图1至图6所示,示出了一种较佳实施例的柔性机器人弯管自动化系统,包括:机器人导轨1、以及能够沿机器人导轨运动1的机器人2、上料机构导轨3、设于上料机构导轨3上的上料机构扫码枪4、以及能够沿上料机构导轨3运动的上料机构管件夹持器5。

64.进一步,作为一种较佳的实施例,柔性机器人弯管自动化系统还包括:旋转夹持器6,旋转夹持器6设于机器人导轨1的一侧,旋转夹持器6包括夹持机构61和旋转机构62,夹持机构61用于夹持管件,旋转机构62用于使管件围绕其中心轴旋转。

65.具体的,旋转夹持器6为全伺服旋转夹持器,共包含2个fanuc电机,其中夹紧电机负责夹紧管件,旋转电机负责将管件绕中心轴进行旋转。其中旋转夹持器6的夹块为v型夹块,可同时兼容不同直径的管件夹紧。

66.进一步,作为一种较佳的实施例,柔性机器人弯管自动化系统还包括:设于旋转夹持器6处的辅助支撑机构导轨7、以及能够沿辅助支撑机构导轨7运动的辅助支撑机构8。

67.进一步,作为一种较佳的实施例,柔性机器人弯管自动化系统还包括:弯管机9,弯管机设于机器人2上,弯管机9包括主夹91和辅夹92,其中,主夹91可操作地夹紧管件或松开管件,辅夹92可操作地夹紧管件、半夹管件、或松开管件。

68.具体的,处于夹紧管件的状态下时,管件无法相对于主夹91或辅夹92作相对移动或转动;处于松开管件的状态下时,关键能够脱离主夹91或辅夹92;处于半夹管件的状态下时,管件能够相对于辅夹92移动或转动,但无法脱离辅夹92。

69.进一步,作为一种较佳的实施例,弯管电机控制弯管机9实现管件角度折弯。弯管机9还包括多层模具,优选的包括三层模具,可以同时兼容3种直径的管件弯管,可实现管件混料加工。

70.具体的,将待加工管件的参数信息(如y:直线段、b:旋转角、c:弯角;或者是空间点位x、y、z信息)导入全自动弯管离线软件,通过软件生成管件数模;再利用弯管筛选方法生成弯管工艺,由全自动弯管离线软件输出成机器人弯管程序。

71.具体的,生产管理系统先对客户的生产订单进行排产,确定管件加工顺序,由自动上料系统(包括上述的上料机构导轨3、上料机构扫码枪4、上料机构管件夹持器5)对管件信息进行读取,然后按照管长切割出对应的直管,并对管件进行打码跟踪,同时将相关信息传递给弯管执行系统,机器人2从上料位抓取管件,按照全自动弯管离线软件规划的工艺进行弯管作业,最终实现管件的全自动弯管作业。

72.进一步,作为一种较佳的实施例,辅助支撑机构8包括:能够沿辅助支撑导轨7运动的辅助支撑支架81;驱动辅助支撑支架81沿辅助支撑导轨7运动的辅助支撑导轨电机82;与辅助支撑支架81可转动地连接的支撑件86;驱动支撑件86相对于辅助支撑支架81转动的旋转气缸83;设于支撑件86上的顶升气缸84;以及与顶升气缸84的活塞杆相连接的支撑块85。

73.具体的,长管件由于自身重力及柔性,会出现管件下垂,因此需要在合适的位置对管件进行支撑。支撑时,旋转气缸83将支撑件86旋转至竖直向上位置,顶升气缸84将支撑块85顶起进行支撑。不需要进行支撑时,顶升气缸84下降,旋转气缸83将支撑件86摆动至水平。

74.进一步,作为一种较佳的实施例,机器人导轨1、上料机构导轨3、辅助支撑机构导轨7均沿第一方向设置。

75.进一步,作为一种较佳的实施例,上料机构导轨3位于机器人导轨1的一侧,辅助支撑机构导轨7位于机器人导轨1的另一侧。

76.进一步,作为一种较佳的实施例,包括两个辅助支撑机构导轨7,旋转夹持器6位于两个辅助支撑机构导轨7之间。

77.进一步,作为一种较佳的实施例,本发明涉及一种管件弯管方法,包括:

78.a1:生产管理系统对客户的订单进行读取并规划生产计划,确定管件加工顺序。

79.a2:自动上料系统根据要加工的管件信息切割出对应直管并将管件送至上料位。同时将当前待加工管件信息(y、b、c)传递给弯管执行系统。

80.a3:全自动弯管离线软件根据对应的管件信息(y、b、c)生成管件数模,通过管件筛选方法确定管件工艺(单边弯管方法或双边弯管方法),确定管件夹持点及管件放料点。

81.a4:机器人2手持弯管机9,机器人2控制主夹电机驱动主夹91夹紧管件,完成管件抓取。同时两侧的辅助支撑机构根据放料点运动至支撑位,然后机器人2将管件放置于旋转夹持器6中。

82.a5:机器人2控制旋转夹持器6的夹紧电机,驱动旋转夹持器6夹紧管件。待旋转夹持器6夹紧管件后,弯管机9的主夹91松开,辅夹92半夹管件,使管件处于半夹状态,可以在模具中进行旋转和移动。

83.a6:机器人2携弯管机9移动到管件第一个弯点处,机器人2控制弯管机9的主夹91的主夹电机夹紧管件,辅夹92的辅夹电机夹紧管件,此时管件完全被夹紧。机器人2控制弯管电机使主夹91和轮模整体进行旋转,同时机器人2控制随动电机或气缸使辅夹92沿管件方向跟随运动,将管件弯曲到所需角度。

84.a7:机器人2控制辅夹电机松开辅夹92,并使辅夹92退回至原位,控制主夹电机松开主夹91。此时弯管机9松开管件,机器人2控制弯管电机将弯管机头转臂退回零位。

85.a8:机器人2携弯管机头移动至管件的下一弯曲点位,同时旋转夹持器6将管件绕管件轴线进行旋转,重复a6和a7,完成管件下一弯曲点位。

86.a9:管件所有弯完成后,机器人2将管件夹紧后放置下料区域,完成管件自动化弯管全过程。

87.进一步,作为另一种较佳的实施例,本发明涉及一种管件弯管方法,包括:

88.根据待加工管件信息,提供对应的直管;

89.根据待加工管件信息生成管件数模,通过管件筛选方法确定采用单边弯管方法或双边弯管方法,确定管件夹持点,确定管件放料点;

90.执行单边弯管方法或双边弯管方法。

91.进一步,作为一种较佳的实施例,单边弯管方法和双边弯管方法中均包括管件夹持方法和弯管方法;。

92.进一步,作为一种较佳的实施例,管件夹持方法包括:

93.主夹91夹紧待加工管件,辅助支撑机构8根据管件放料点移动至管件支撑位置,机器人2携主夹91将待加工管件置于旋转夹持器6;

94.旋转夹持器6夹紧待加工管件,主夹91松开待加工管件,辅夹92半夹待加工管件。

95.进一步,作为一种较佳的实施例,弯管方法包括:

96.机器人2携弯管机9移动至待加工管件的一个弯点,旋转夹持器6根据待加工管件信息旋转待加工管件,主夹91夹紧待加工管件,辅夹92夹紧待加工管件,弯管机9实施弯管;

97.辅夹92松开待加工管件并退回至初始位置,主夹91松开待加工管件。

98.进一步,作为一种较佳的实施例,重复弯管方法以弯曲待加工管件的所有弯点。

99.进一步,作为一种较佳的实施例,在单边弯管方法中,根据待加工关键信息,自待加工管件的一端实施弯管方法至其另一端。

100.进一步,作为一种较佳的实施例,在双边弯管方法中,自待加工关键的两端同时或分别实施弯管方法。

101.进一步,作为一种较佳的实施例,管件筛选方法包括:

102.b1:判断待加工管件的直径;

103.b2:判断待加工管件的最长直线段是否大于第一长度,若是则执行b3,若否则执行b4;

104.b3:判断待加工管件的最长直线段是否为首尾段,若是则执行单边弯管方法,若否则执行双边弯管方法;

105.b4:判断待加工管件的最长直线段是否大于第二长度,若是则执行b5,若否则执行b6;

106.b5:判断待加工管件的最长直线段是否为首尾段,若是则执行单边弯管方法,若否则执行双边弯管方法;

107.b6:判断待加工管件的最长直线段是否大于第三长度,若是则执行b7,若否则无法弯曲;

108.b7:判断待加工管件的相邻的两直线段之和是否大于第二长度,若是则执行b8,若否则无法弯曲;

109.b8:判断待加工管件的最长直线段是否为首尾段,若是则执行单边弯管方法,若否则执行双边弯管方法。

110.进一步,作为另一种更具体的实施例,请参见图5所示,管件筛选方法包括:

111.c1:判断待加工管件的直径为16mm;

112.c2:判断待加工管件的最长直线段是否大于692mm,若是则执行c3,若否则执行c4;

113.c3:判断待加工管件的最长直线段是否为首尾段,若是则执行单边弯管方法,若否则执行双边弯管方法;

114.c4:判断待加工管件的最长直线段是否大于411mm,若是则执行c5,若否则执行c6;

115.c5:判断待加工管件的最长直线段是否为首尾段,若是则执行单边弯管方法,若否则执行双边弯管方法;

116.c6:判断待加工管件的最长直线段是否大于317mm,若是则执行c7,若否则无法弯曲;

117.c7:判断待加工管件的相邻的两直线段之和是否大于411mm,若是则执行c8,若否则无法弯曲;

118.c8:判断待加工管件的最长直线段是否为首尾段,若是则执行单边弯管方法,若否则执行双边弯管方法。

119.进一步,作为一种较佳的实施例,待加工管件信息包括:直线段信息、旋转角信息、和弯角信息。

120.进一步,作为一种较佳的实施例,还包括:在提供待加工管件对应的直管之前,通过生产管理系统对客户的生产订单进行排产,确定待加工管件的加工顺序;在提供待加工管件对应的直管之后,对待加工管件进行打码跟踪。

121.优选的,生产管理系统用于实现管件混料生产的自动规划,并能够通过执行系统中的上料机构把管件运输到位。

122.优选的,全自动弯管离线编程软件用于实现对管件弯管轨迹的自动规划、仿真、生产设备弯管工艺轨迹,生成任务规划,并将任务规划下放给相应的执行机构。

123.优选的,上料机构、旋转夹持器6、辅助支撑机构8、弯管机9的电机、气缸均由机器人控制系统统一控制,接收上位系统的任务规划,自动调用弯管离线编程软件生成的程序,柔性生产,打通规划到生产的全流程。

124.下面以16mm直径工程车油管为例,进行实例说明。请参见下标所示,下表示出了管件参数,图6示出了成型后对应的管件。

[0125][0126]

进一步,作为一种较佳的实施例,本发明提供了一种16mm直径工程车油管的管件的弯曲方法,包括:

[0127]

d1:弯管工艺分析:由管件y、b、c参数可知,最长段为p5-p6:1318mm,且最长直线段为中间段,则此管件可以选择双边弯管方法实施弯管。

[0128]

d2:由自动上料机构将直管进行切割,按照管件参数切割出2619.5mm长度管件,并对其管件信息进行打码,扫码传给机器人弯管执行系统。

[0129]

d3:机器人2手持弯管机9抓取管件,抓取位置为管件中心往左500mm。此管件直径为16mm,则需选择对应16mm模具进行管件夹紧。此时弯管机9的主夹91完全夹紧管件,辅夹92处于松开状态。

[0130]

d41:左侧的辅助支撑机构8移动至200mm支撑点处进行管件支撑,右侧的辅助支撑机构8移动至2000mm位置,此时右侧的辅助支撑机构8不进行管件支撑。

[0131]

d5:机器人2抓取管件放置旋转夹持器6上,管件放置位置为距离p1点1200mm处,然后旋转夹持器6驱动夹紧电机进行管件夹紧。

[0132]

d6:弯管机9的主夹91松开,辅夹92半夹并运动至第一个弯点p7,然后主夹91、辅夹92同时夹紧管件,弯管电机控制弯管机转臂旋转29.1

°

。旋转同时辅夹92整体跟随运动,机器人2同时向管件中心移动对应的弯角弧长距离。

[0133]

d7:弯点p7弯管完成后,辅夹电机驱动辅夹92松开至半夹位置,同时辅夹92随动回原位。弯管电机驱动主夹模块(转臂)回零位,机器人手持弯管机头移动至p6弯点处。

[0134]

d8:重复d5和d6完成p6点弯管,此时中间旋转夹持器6根据管件参数b进行旋转。

[0135]

d9:p7和p6点弯管完成后,此时需要换边弯管,机器人2手持弯管机9运动至管件另一侧,待机器人2手持弯管机9夹紧管件后,辅助支撑机构8控制顶升气缸84下降,旋转气缸83将支撑件86摆动至水平位置。

[0136]

d10:重复d5和d6依次完成另一侧p2,p3,p4,p5弯管作业,待所有弯点都完成弯管后,机器人2的主夹91夹紧管件,旋转夹持器6控制旋转电机运动至0

°

,旋转夹持器6控制夹紧电机松开管件。

[0137]

d1:机器人2根据要求将管件下料至对应的下料区域,完成整个管件折弯作业。

[0138]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1