一种精冲钢基材的质量评估方法及基于此的应用与流程

本发明属于冶金业的板材质量评估领域,具体涉及一种精冲钢基材的质量评估方法及基于此的应用。

背景技术:

1、汽车座椅调角器、减速器轮毂法兰、同步器齿环等广泛采用精冲技术加工制作。使用精冲技术可以获得全光亮带的冲裁断面,并直接作为工作面使用。精冲零件的质量受设备、工艺、模具、摩擦及材料等因素综合影响,在生产条件等方面稳定的情况下,要保证良好的精冲断面质量,可以考虑提高工艺水平,如减小模具间隙、增大压边力等措施以加强剪切面的静水压力水平,使得材料塑性提升,但该方法不利于模具的长寿命使用;另一方面,可提高材料质量,使材料具备良好的球化率水平,以降低模具及工艺要求。但是,材料批次不同,材料组织性能难免会有一定的波动。当组织与工艺不匹配时,精冲件断面将出现撕裂等质量不良问题,影响稳定化批量生产。即:由于精冲工艺的特殊性,对带钢的质量稳定性提出了严格的要求,而如何保证提供给用户性能均一的精冲带钢,这一问题成为需要关注的问题。

2、为保证精冲质量,要求材料具备良好的珠光体球化率水平,避免出现明显的片层状珠光体组织。现有的评估材料组织状态的常用方法为金相法,常规步骤包括带钢取样、金相样制备,抛光及组织观察等步骤,最后将样件组织与标准图谱对比,评估组织的球化率情况。该方法能够较为准确的评估材料的球化率状态,但由于样品较小,评估范围通常仅有1-4cm2左右。对于板宽达到1米以上的板材,需多处取样观察,才能够全面准确地评估材料各个位置的球化率水平。此外,金相法的试样制备及检测需要时间较长,当取样位置增加且数量较多时,效率较低。故此,如何实现球化率的快速检测、准确反映板材各个位置的球化率状态,以保证材料具备较稳定的组织状态,成为另一个需要解决的问题。

3、申请号为:cn200710052007.8的发明申请,公开了“一种预测热轧含nb带钢组织及力学性能的方法”,其以物理冶金模型为基础,采用热模拟实验与工业生产实测数据分析相结合的方法,建立针对热轧含nb带钢组织及力学性能的数学模型,包括建立温度模型、轧制线上奥氏体再结晶模型、轧后冷却过程中相变模型、组织与性能关系模型,并选择vb语言编制热轧含nb带钢组织及力学性能的预报软件。

4、申请号为:cn201310389989.5的发明申请,公开了“一种超声波测量球墨铸铁球化率的装置及获取方法”,包括直线位移传感器、接收超声波压电晶片、发射超声波压电晶片、任意波形发生器、数字示波器和计算机;待测球墨铸铁零件的相对的两侧分别设置接收超声波压电晶片和发射超声波压电晶片,在待测球墨铸铁零件设置接收超声波压电晶片的一侧夹持设置直线位移传感器;计算机自动监测和显示超声波在球铁中传播的时间和在超声波传播方向上球铁零件的厚度尺寸并计算出超声波在球铁零件内传播速度,进而获取待测球墨铸铁零件的球化率。

5、申请号为:cn201510596548.1的发明申请,公开了“一种燃气轮机铁素体球磨铸铁本体球化率的检测方法”,其包括如下步骤:第一步.在燃气轮机铸件上任选一点,用测量工具测量铸件壁厚,并在相应地被测位置表面涂耦合剂,利用测量仪,测量相应位置的声速;第二步.测量多个燃气轮机铸件的不同声速,然后检测其对应的球化率;第三步.重复步骤二,得到多组不同声速和球化率的对应关系;第四步.得出球化率与声速的拟合曲线;第五步.在燃气轮机上按照步骤一测量声速,根据步骤四得到的拟合曲线查询此处测量位置的球化率。

技术实现思路

1、为解决以上问题,本发明提供了一种精冲钢基材的质量评估方法及基于此的应用,其技术方案具体如下:

2、一种精冲钢基材的质量评估方法,用于对精冲用钢进行质量评估,其特征在于:

3、所述质量评估通过建立基于球化率等级对质量的表征完成;

4、而对基材球化率等级的判定则基于建立的球化率等级与带钢撕裂程度的映射关系,配合撕裂程度测试完成。

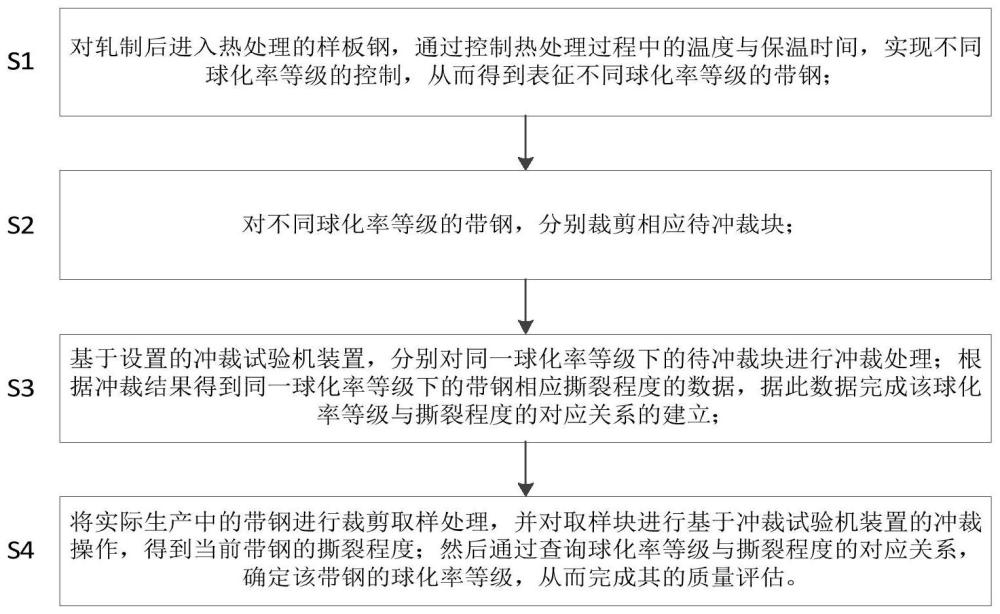

5、根据本发明的一种精冲钢基材的质量评估方法,其特征在于具体包括如下步骤:

6、s1:对轧制后进入热处理的样板钢,通过控制热处理过程中的温度与保温时间,实现不同球化率等级的控制,从而得到表征不同球化率等级的带钢;

7、s2:对不同球化率等级的带钢,分别裁剪相应待冲裁块;

8、s3:基于设置的冲裁装置,分别对同一球化率等级下的待冲裁块进行冲裁处理;根据冲裁结果得到同一球化率等级下的带钢相应撕裂程度的数据,据此数据完成该球化率等级与撕裂程度的对应关系的建立;

9、s4:将实际生产中的带钢进行裁剪取样处理,并对取样块进行基于冲裁装置的冲裁操作,得到当前带钢的撕裂程度;然后通过查询球化率等级与撕裂程度的对应关系,确定该带钢的球化率等级,从而完成其的质量评估。

10、根据本发明的一种精冲钢基材的质量评估方法,其特征在于:

11、步骤s2中的裁剪相应待冲裁块,具体为同一球化率等级下裁剪至少三块待冲裁块;

12、据此的“根据冲裁结果得到同一球化率等级下的带钢相应撕裂程度的数据,据此数据完成该球化率等级与撕裂程度的对应关系的建立”,具体为:

13、首先对每一块待冲裁块进行冲裁操作,得到至少三组撕裂程度数据;

14、然后将所有待冲裁块的撕裂程度数据进行平均绝对误差计算,将计算结果与设定的阈值进行比较,

15、若计算结果小于等于设定阈值,则将该等级下的所有待冲裁块冲裁后的撕裂程度数据的均值作为与该等级对应的撕裂程度数值,否则重新进行待冲裁块的裁剪与冲裁及相应的数据处理,直至所有待冲裁块的撕裂程度数据的平均绝对误差小于等于设定阈值。

16、根据本发明的一种精冲钢基材的质量评估方法,其特征在于:

17、步骤s4具体为:

18、首先将实际生产中的带钢进行基于头部与尾部的裁剪取样;

19、所述对头部与尾部的裁剪取样,为分别对头部与尾部宽度方向上等距分布的至少三点进行相应区域的裁剪取样;

20、其次对每个取样点的裁剪取样进行冲裁操作,根据冲裁结果进行撕裂程度的判断;

21、根据撕裂程度确定每个取样点的球化率等级,据此完成质量评估。

22、根据本发明的一种精冲钢基材的质量评估方法,其特征在于:

23、当头部或尾部宽度方向上每个取样点的球化率等级均符合质量要求,则判定为质量合格;

24、若宽度方向上有取样点的球化率等级不符合质量要求,则对相应取样点所在区域沿带钢长度方向纵深进行再一次裁剪冲裁操作,根据冲裁结果进行相应球化率等级的确定;若确定的球化率等级符合质量要求,则判定为质量合格;否则对相应取样点作质量瑕疵的标记处理。

25、根据本发明的一种精冲钢基材的质量评估方法,其特征在于:

26、步骤s3与步骤s4中的冲裁装置的控制参数设定为相同。

27、根据本发明的一种精冲钢基材的质量评估方法,其特征在于:

28、步骤s3中的撕裂程度,通过量具对横截面撕裂带的直接量取或于显微镜下对横截面撕裂带的量取建立;

29、步骤s4中的撕裂程度,通过于显微镜下对横截面撕裂带的量取获得。

30、一种如本发明所述的精冲钢基材的质量评估方法的应用,其特征在于:

31、基于设置的冲裁试验机配合设有至少三组不同模数与不同间隙的模具,对产品进行冲裁与撕裂程度的检测。即:基于设置的冲裁装置具备三组不同模数及三组不同间隙的模具,可模拟不同控制参数的精冲过程。对于需要评估某种材料的精冲成形特性时,采用该装置,一次冲裁可测试评估3种间隙的断面冲裁质量,以及3种不同模数齿形的断面冲裁质量,可有效评估材料在不同间隙及齿形下的精冲剪切质量,为实际精冲工艺制定提供参考。

32、本发明的一种精冲钢基材的质量评估方法及基于此的应用,首先通过对轧制后进入热处理前的带钢,控制热处理中的温度与保温时间,从而实现不同球化率水平等级的控制,得到表征不同水平等级的带钢;然后利用设置的冲裁装置对不同等级水平的带钢进行分别的冲裁处理,根据冲裁后的撕裂程度建立等级水平与撕裂程度的映射关系,据此完成基于撕裂程度的材料组织状态的表征。据此建立的质量评估方法,通过对板材各个位置的球化率状态的快速检测,完成对产品质量的快速评估。同时在此基础之上,针对新开发的材料,亦可为其精冲工艺下参数的设置提供参考依据。

- 还没有人留言评论。精彩留言会获得点赞!