一种多功能焊板背部保护工装的制作方法

1.本发明涉及一种焊接保护工装,尤其是一种多功能焊板背部保护工装,属于焊接技术领域。

背景技术:

2.为了避免金属板件拼焊时背面因焊接高温氧化,通常需要借助惰性气体进行保护。例如,为了验证材料、焊接方法、焊接位置是否合适,常通过试板对拼后单面焊接进行实验。在此过程中,试板焊缝背面需要借助氩气保护。

3.据申请人了解,现有技术有焊口部直接充气和采用保护罩充气两种保护方式。这两种传统的保护方式分别存在以下缺点:前者的焊口直接充气区域有限,而焊接时的热传导区域较大,难以实现全面保护;后者虽然只要保护罩足够大,便可以保护较大范围,但一来氩气消耗量极大,二来保护罩限制了焊接件安置位置以及焊接角度,通常只适于平焊。此外,现有技术虽然也有辅助焊接的简易保护工装,但均只适用于一种焊接状态,适应性较差。

技术实现要素:

4.本发明的目的在于:针对现有技术存在的缺点,提供一种可以多工位焊接、并且耗气量较小、保护区域适当的多功能焊板背部保护工装。

5.为了达到上述目的,本发明多功能焊板背部保护工装的基本技术方案为:包括底座和对合夹持固定镶条的左、右操作板,所述镶条的上表面具有通入惰性气体的储气凹槽,所述储气凹槽盖装具有间隔出气孔的吹气条,所述左、右操作板分别装有将使左、右拼焊板件的焊接边对齐于吹气条上的压板;所述底座的一端部两侧分别固定带铰支顶针的铰链座、且另一端固定支撑块;所述铰链座的铰支顶针上方装有定位销轴;当所述左、右操作板的一端部分别铰支于相应的铰支顶针、且另一端支撑于支撑块时,所述左、右拼焊板件的焊接边处于水平位置;当所述左、右操作板的一端分别铰支于相应的铰支顶针、且被定位销轴定位时,所述左、右拼焊板件的焊接边处于铅垂位置。

6.这样,板件拼焊时,可以根据需要,方便地选择确定焊接边位置,实现所需的水平焊或直立焊;并且从镶条进入储气凹槽的惰性气体可以均匀地从吹气条的出气孔吹向拼焊焊缝的板件背部,从而起到避免高温氧化的保护作用。由于吹气条沿焊缝方向延伸,因此可以保护所需的焊缝区域,并且出气孔可以避免耗气量过大,因此采用本发明后,既具有良好适应性、可以实现多用途,又同时克服了现有技术难以实现全面保护、耗气量大的缺点,并且保证了焊接操作空间开敞。

7.本发明进一步的完善是:所述左、右操作板的结构相同,其对合边的中部具有上凹面和下凹面,所述上凹面的凹陷深度大于下凹面的凹陷深度,所述对合边的两端形成凸缘端;所述左、右操作板对合固连后形成截面上窄下宽的阶梯夹持缝。

8.本发明再进一步的完善是:所述阶梯夹持缝夹持截面形状与之相配的镶条;所述镶条的下表面被与所述左、右操作板下表面固连的底盖板托住;所述底盖板上具有通过软管外接气源的进气孔,所述镶条具有与所述进气孔对应的透气孔。

9.本发明更进一步的完善是:所述镶条的截面形状呈上窄下宽的阶梯状,且上表面具有与所述透气孔连通、通入氩气的储气凹槽。

10.本发明还进一步的完善是:所述储气凹槽盖装具有间隔出气孔的铜质吹气条,且两端分别被所述凸缘端封闭,形成沿焊缝方向的条状储气腔。

11.本发明又进一步的完善是:所述吹气条的宽度与所述阶梯夹持缝的上部缝隙宽度过渡配合;所述吹气条的厚度与所述镶条的上窄阶梯高度之和小于所述上部缝隙的高度,组装后与拼焊板件背面之间形成条状的匀气空间。

12.本发明仍进一步的完善是:所述铰链座上下分别装有弹性插入式球头定位销和铰支顶针,所述左、右操作板的铰装孔的一侧具有定位孔,所述铰装孔和定位孔的间距与所述铰支顶针和所述定位销的间距适配。

附图说明

13.下面结合具体实施例及其附图对本发明进一步详细说明。

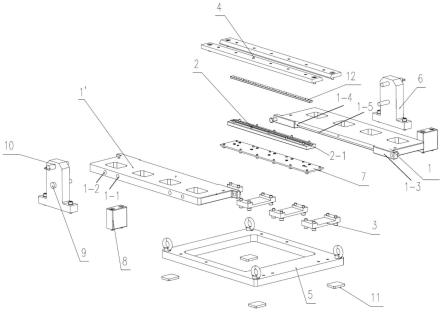

14.图1是本发明一个实施例的立体结构示意图。

15.图2是图1的分解结构示意图。

16.图3是图1的俯视图结构示意图。

17.图4是图3的仰视图结构示意图。

18.图5是图4的左视图结构示意图。

19.图6是图1拆去左操作板后的局部结构示意图。

20.图7是图1拆去右操作板后的分别结构示意图。

21.图8是图5的局部剖视放大结构示意图。

22.图9是图1实施例转换位置后的使用状态结构示意图。

具体实施方式实施例

23.本实施例是一种实际应用于焊接试板氩弧焊的焊接背部保护工装,其基本结构如图1至图5所示,包括底面四角分别装有垫板11、上面四角分别装有吊耳的口字形底座5,该底座5的一端部两侧分别固定铰链座6,另一端部两侧则分别固定支撑块8。铰链座6上下分别装有弹性插入式球头定位销轴10和铰支顶针9。

24.两铰链座6的铰支顶针9分别用于铰支左、右操作板1

’ꢀ

、1的铰装孔1-1,铰装孔1-1的一侧具有定位孔1-2,铰装孔1-1和定位孔1-2的间距与铰支顶针9和定位销轴10的间距适配。

25.左、右操作板1

’ꢀ

、1的结构相同,由于对合边的中部具有上凹面1-4和下凹面1-5,上凹面1-4的凹陷深度大于下凹面1-5的凹陷深度,对合边的两端形成凸缘端1-3,因此左、右操作板1

’ꢀ

、1借助两端的紧固件以及底面间隔分布的下固定块3对合可靠固连后,形成截

面上窄下宽的阶梯夹持缝。

26.如图6至图8所示,阶梯夹持缝用于对合夹持固定截面形状与之相配的镶条2,镶条2借助自身的定位销钉定位于阶梯夹持缝中,其下表面被与左、右操作板1

’ꢀ

、1下表面固连的底盖板7托住,因此避免了气压的扰动,定位十分可靠。底盖板7上具有通过软管外接气源的进气孔h,镶条2具有与进气孔h对应的透气孔h。

27.镶条2的截面形状也呈上窄下宽的阶梯状,且上表面具有与透气孔h连通从而通入氩气的储气凹槽2-1。储气凹槽2-1盖装具有间隔出气孔的铜质吹气条12,组装后,两端分别被凸缘端1-3封闭,因此形成了沿焊缝方向的条状储气腔。吹气条12的宽度与阶梯夹持缝的上部缝隙宽度过渡配合,组装时嵌入其中定位,并且吹气条12的厚度与镶条2上窄阶梯的高度之和小于上部缝隙的高度,因此组装后与焊接试板背面之间形成条状的匀气空间s(参见图8),从而有助于增强保护效果。

28.左、右操作板1

’ꢀ

、1上分别装有将使左、右拼焊焊接试板g的焊接边对齐于吹气条上的压板4。

29.使用时,参见图1,当对合固连的左、右操作板1’、1的一端部分别铰支于相应的铰支顶针9、且另一端部支撑于支撑块8时,左、右拼焊焊接试板g的焊接边处于水平位置,因此可以方便地进行水平焊,此时氩气作为保护气体,由底盖板7的进气孔h、经镶条2的透气孔h进入沿焊缝方向延伸的储气凹槽2-1形成的储气腔,再通过吹气条12的间隔吹气孔进入匀气空间,在焊接试板g焊缝的背部以小耗气量均匀形成区域大小合适的保护隔离。

30.当需要直立焊时,如图9所示,只要保持左、右操作板的一端依然分别铰支于相应的铰支顶针9,由图1位置掀起左、右操作板,使其定位孔1-2分别被弹性插入的对应定位销轴10定位即可,十分便捷,氩气的保护作用与水平焊时相同。

31.实验表明,采用本实施例的工装具有如下突出的有益效果:1)底盖板、镶条、吹气条上的通气设计合理,构成储气腔与匀气空间相互结合的结构,可以使氩气匀速均布至焊接试板的焊缝背部,有效的隔离空气,使焊接试板背部的焊缝区域得到良好保护,提高焊接质量;2)镶条上储气凹槽与相邻件共同形成的储气腔可储存氩气,吹气条直接作用于焊接试板的全焊缝背面,提高了焊接过程中氩气的使用效率,减少焊接中的氩气浪费;3)镶条上盖装的铜质吹气条使之与焊接试板隔离,有效避免了铁离子对焊接试板的污染;4) 即可用于水平焊,也可用于直立焊,具有多用途;5) 下固定块除了固连作用外,还可以在立焊时可以防止操作板与焊接操作平台尺寸干涉。

32.总之,采用本实施例不仅使焊接试板可靠就位,便于焊接作业,而且在焊接过程中以较少的氩气有效隔离了空气,使焊接试板背部焊缝区域得到了良好的保护,避免了空气对熔池侵蚀引起的氧化,因此有助于提高焊接质量性能,避免氩气浪费,其工作可靠,实现了多工位作业,并便于维护。

33.除上述实施例外,本发明还可以有其它实施方式。凡采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1