一种铝型材散热器热挤压模具及其制作方法与流程

1.本发明具体涉及一种铝型材散热器热挤压模具及其制作方法。

背景技术:

2.铝型材散热器又称作散热器铝型材或太阳花铝型材,铝型材散热器具有外型美观、重量轻、散热性能好,节能效果好等特点,因其优越的性能被广泛应用于:机械、汽车、风力发电、工程机械、空压机、铁路机车、家用电器等行业领域,铝型材散热器的制作方法一般都是由热挤压模具通过热挤压铝流,在模具体中一次挤压成型的。

3.但是目前用于生产铝型材散热器的模具体在实际使用时,散热齿处的铝流供料不足,流速不稳,且易造成散热齿处模芯偏摆,影响铝型材散热器的成型质量。

4.因此,发明一种铝型材散热器热挤压模具及其制作方法来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种铝型材散热器热挤压模具及其制作方法,通过导流孔的设置使得更多的铝流可以直接的流经散热齿附近,给予散热齿更充足的供料,而已经被铣通的散热齿,可以增大散热齿处局部的铝流挤出速度,保证铝流速度一致,且两侧的圆孔可供铝流穿过,使内侧与外侧实现疏通,减少内外两侧的流量差,避免散热齿内侧和外侧由于流量不平衡而造成偏摆,保证散热齿处的铝流供料充装,流速稳定,避免散热齿处模芯偏摆,保证铝型材散热器的成型质量,以解决技术中的上述不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种铝型材散热器热挤压模具,包括上模和下模,所述上模设在下模的一侧;所述上模包括开设在一侧表面的孔洞,所述孔洞内部设有与上模相连接的分流桥,所述孔洞被分流桥分隔成若干个分流孔,所述分流桥远离上模的一侧表面开设有导流孔,所述分流桥靠近上模的一侧表面连接有若干个散热齿,且位于两侧的散热齿侧表面均开设有圆孔,所述散热齿一侧连接有工作带,所述工作带一侧连接有上空刀;所述下模包括焊合室,所述焊合室开设在靠近上模的一侧表面,所述下模另一侧表面开设有用于封闭式散热器排出的出料孔,所述出料孔与焊合室之间设有用于封闭式散热器成型的型腔,所述出料孔通过型腔与焊合室相连通。

7.优选的,所述分流桥远离下模的一侧铣沉设置,所述导流孔设置为漏斗状。

8.优选的,所述分流孔设置有六个,且位于上模左右两侧的分流孔预偏置设置。

9.优选的,所述散热齿处模芯铣通设置。

10.优选的,所述出料孔由内向外设置为阶梯状。

11.优选的,所述工作带的厚度与焊合室深度相等。

12.优选的,所述上模和下模均设置为圆盘状,所述上模和下模均由h13钢制成。

13.优选的,所述上模和下模通过螺栓和销钉紧配。

14.一种铝型材散热器热挤压模具的制作方法,包括以下步骤:s1、制作上模:采用h13钢制作上模,并将上模的散热齿铣通,在两侧的散热齿上各钻出一个圆孔,同时将上空刀设置为10-12mm,铣沉分流桥,并在分流桥上另外开设一个导流孔,并加工成漏斗状,且位于两侧的分流孔预偏置;s2、制作下模:采用h13钢制作下模,并保证铣出的焊合室高度与上模工作带厚度一致;s3、紧配成模具体:在上模和下模的表面依次钻出两个螺纹孔和销钉孔,且两个螺纹孔呈对角线设置,两个销钉孔呈对角线设置,通过螺栓和销钉完成上模和下模的紧配,组装成模具体,投入铝型材散热器的生产。

15.与现有技术相比,本发明的有益效果是:本发明通过导流孔的设置使得更多的铝流可以直接的流经散热齿附近,充分发挥散热齿的作用,同时给予散热齿更充足的供料,而已经被铣通的散热齿,可以增大散热齿处局部的铝流挤出速度,保证铝流速度一致,且两侧的圆孔可供铝流穿过,使内侧与外侧实现疏通,减少内外两侧的流量差,避免散热齿内侧和外侧由于流量不平衡而造成偏摆,保证散热齿处的铝流供料充装,流速稳定,避免散热齿处模芯偏摆,保证铝型材散热器的成型质量。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

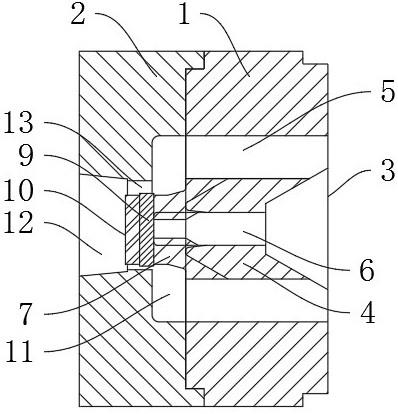

17.图1为本发明的整体结构示意图;图2为本发明的上模正面结构示意图;图3为本发明的上模背面结构示意图;图4为本发明的下模正面结构示意图;图5为本发明的下模背面结构示意图。

18.附图标记说明:1上模、2下模、3孔洞、4分流桥、5分流孔、6导流孔、7散热齿、8圆孔、9工作带、10上空刀、11焊合室、12出料孔、13型腔。

具体实施方式

19.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

20.本发明提供了如图1-5所示的一种铝型材散热器热挤压模具,包括上模1和下模2,所述上模1设在下模2的一侧;所述上模1包括开设在一侧表面的孔洞3,所述孔洞3内部设有与上模1相连接的分流桥4,所述孔洞3被分流桥4分隔成若干个分流孔5,所述分流桥4远离上模1的一侧表面开设有导流孔6,所述分流桥4靠近上模1的一侧表面连接有若干个散热齿7,且位于两侧的散热齿7侧表面均开设有圆孔8,所述散热齿7一侧连接有工作带9,所述工作带9一侧连接有上

空刀10;所述下模2包括焊合室11,所述焊合室11开设在靠近上模1的一侧表面,所述下模2另一侧表面开设有用于封闭式散热器排出的出料孔12,所述出料孔12与焊合室11之间设有用于封闭式散热器成型的型腔13,所述出料孔12通过型腔13与焊合室11相连通。

21.进一步的,在上述技术方案中,所述分流桥4远离下模2的一侧铣沉设置,所述导流孔6设置为漏斗状。

22.进一步的,在上述技术方案中,所述分流孔5设置有六个,且位于上模1左右两侧的分流孔5预偏置设置,抵消模具的微量形变,使模芯可以正对铝流,减少一般模具在挤压时因模具变形而产生的型材偏壁现象。

23.进一步的,在上述技术方案中,所述散热齿7处模芯铣通设置。

24.进一步的,在上述技术方案中,所述上空刀10设置为10-12mm。

25.进一步的,在上述技术方案中,所述出料孔12由内向外设置为阶梯状。

26.进一步的,在上述技术方案中,所述工作带9的厚度与焊合室11深度相等。

27.进一步的,在上述技术方案中,所述上模1和下模2均设置为圆盘状,所述上模1和下模2均由h13模具钢制成。

28.进一步的,在上述技术方案中,所述上模1和下模2通过螺栓和销钉紧配。

29.一种铝型材散热器热挤压模具的制作方法,包括以下步骤:s1、制作上模:采用h13模具钢制作上模1,并将上模1的散热齿7铣通,在两侧的散热齿7上各钻出一个圆孔8,同时将上空刀10设置为12mm,铣沉分流桥4,并在分流桥4上另外开设一个导流孔6,并加工成漏斗状,且位于两侧的分流孔5预偏置;s2、制作下模:采用h13模具钢制作下模2,并保证铣出的焊合室11高度与上模1工作带9厚度一致;s3、紧配成模具体:在上模1和下模2的表面依次钻出两个螺纹孔和销钉孔,且两个螺纹孔呈对角线设置,两个销钉孔呈对角线设置,通过螺栓和销钉完成上模1和下模2的紧配,组装成模具体,投入铝型材散热器的生产。

30.实施方式:本发明在使用时,铝流经上模1孔洞3流向下模2型腔13,在此过程中,铝流经分流桥4阻挡、导流孔6的限制被一分为七,而六处外侧的铝流保证下模2焊合室11的供料充足,导流孔6的设置使得更多的铝流可以直接的流经散热齿7附近,充分发挥散热齿7的作用,同时给予散热齿7更充足的供料,而已经被铣通的散热齿7,可以增大散热齿7处局部的铝流挤出速度,保证铝流速度一致,避免散热齿7处由于挤压时,铝流不稳的现象发生,进而保证铝流速度始终保持平稳,且两侧的圆孔8可供铝流穿过,使内侧与外侧实现疏通,减少内外两侧的流量差,避免散热齿7内侧和外侧由于流量不平衡而造成偏摆,同时相较于传统厚度为1-3mm的上空刀,该模具体通过上空刀10设置为12mm,进行加厚,提高了上空刀10的强度,进而提高了上模1的整体强度,当铝流到达下模2型腔13处时,在型腔13的限位挤压下,成型出铝型材散热器,进而经出料孔12排出,进行下一个工序,该实施方式具体解决了现有技术中目前用于生产铝型材散热器的模具体在实际使用时,散热齿7处的铝流供料不足,流速不稳,且易造成散热齿7处模芯偏摆,影响铝型材散热器的成型质量的问题。

31.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所

描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1