Ti2AlNb合金涡轮机匣锻件及其热模锻成形方法与流程

ti2alnb合金涡轮机匣锻件及其热模锻成形方法

技术领域

1.本发明涉及热模锻成形技术领域,尤其是涉及一种ti2alnb合金涡轮机匣锻件及其热模锻成形方法。

背景技术:

2.涡轮机匣为航空发动机重要零件之一,国内目前通常采用镍基高温合金制造。随着先进高推重比航空发动机的发展,对于低密度、高强度、耐高温和抗氧化等综合性能优异的新材料具有强烈依赖。常用金属材料中,镍基高温合金密度高,限制了航空发动机推重比的提高;钛合金虽然密度低,但只能应用于600℃以下。近年来,随着高温钛合金的推广应用,开始采用近α型高温钛合金代替镍基高温合金制造服役温度低于600℃的高压压气机盘、叶片等,但依然不能满足涡轮机匣这种工作温度长期处于600℃以上的零部件使用要求。因此,亟需寻求一种高温轻质的新型材料代替镍基高温合金用于涡轮机匣制造。

3.ti2alnb合金是在ti3al系合金基础上拓展出来的新型金属间化合物材料,该材料兼具了相对较高的高温强度和较低的密度等特点,有望替代现有镍基高温合金用于制作高推重比航空发动机中的高温部件,例如涡轮机匣等。ti2alnb合金作为一种金属间化合物,具有长程有序的超点阵结构,保证了其具有很强的金属键结合,从而具有优异的高温比强度、蠕变抗力、抗氧化性能等诸多优点。但是由于变形抗力大、动态再结晶能力差、工艺窗口窄、锻件容易开裂等因素,导致ti2alnb合金对锻压设备的吨位、操作速度、坯料设计以及锻造工艺参数等提出了更高的要求。

4.热模锻工艺是将模具预热到较高温度进行变形的一种较为先进的锻造工艺方法。该方法能够有效地解决ti2alnb合金锻造工艺塑性差、常规锻造的温降和冷模效应等问题。公开号为cn104001845a专利申请中记载了一种ti2alnb合金大尺寸盘件的锻造工艺方法,该方法根据合金最佳变形和组织控制条件,优化合金热变形的基本工艺参数,通过坯料加热方式、加热温度、锻造变形速率和变形量的合理控制,成型后的热处理制度最终优化,有效解决锻造过程中各部分温升、温降的不同以及变形不均匀而造成易开裂和组织不均匀等问题,能够锻造大尺寸盘件。但该方法不能有效地解决常规锻造的温降和冷模效应等问题而导致的变形抗力增大,而且对于不同结构的锻件,例如涡轮机匣锻件,其坯料设计、工艺参数及控制方法完全不一样。涡轮机匣锻件由于其截面变化较大,变形控制很难把握,容易导致部分部位变形开裂。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的一个目的在于提供ti2alnb合金涡轮机匣锻件的热模锻成形方法,以解决现有技术中存在的ti2alnb合金涡轮机匣锻件工艺窗口窄、易开裂等技术问题。

7.本发明的另一目的在于提供ti2alnb合金涡轮机匣锻件。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.ti2alnb合金涡轮机匣锻件的热模锻成形方法,包括如下步骤:

10.(a)将ti2alnb合金棒材于980~1020℃保温处理后,反复镦拔并最终镦粗,锻后空冷,得到a坯料;

11.(b)在所述a坯料的上、下端面分别加工上定位凹槽和下定位凹槽,得到b坯料;

12.(c)将所述b坯料加热至100~150℃喷涂保温涂料,再加热至1030~1050℃保温处理;然后将b坯料置于预热的下模具型腔中,并根据凹槽进行居中定位,进行第一火次模压,锻后空冷,得到c坯料;

13.(d)将所述c坯料加热至1030~1050℃保温处理后,于预热的模具型腔内进行第二火次模压,锻后空冷,得到ti2alnb合金涡轮机匣锻件;

14.其中,所述第二火次模压的总下压量为h0,所述第二火次模压包括四个阶段,第一阶段结束后的下压量≤0.45h0,第二阶段结束后的累计下压量为0.46h0~0.9h0,第三阶段结束后的累计下压量为0.91h0~0.99h0。

15.在本发明的具体实施方式中,所述第二火次模压中的四个阶段的下压速度v1、v2、v3和v4分别满足:8mm/s≤v1≤10mm/s,6mm/s≤v2<8mm/s,4mm/s≤v3<6mm/s,0mm/s<v1<1mm/s。

16.在本发明的具体实施方式中,所述上定位凹槽和所述下定位凹槽的深度均为h,所述上定位凹槽的直径为d1;h满足:h=(0.6~0.8)

×

(d-d1),其中d为a坯料的最大外径,所述凹槽的深度h为20~30mm。

17.在本发明的具体实施方式中,所述下定位凹槽的直径为d2;并满足d2=(0.8~0.9)d1。

18.在本发明的具体实施方式中,所述上定位凹槽的直径d1为250~280mm;所述下定位凹槽的直径d2为200~230mm。

19.在本发明的具体实施方式中,所述镦拔的过程中,下压速度为4~10mm/s。

20.在本发明的具体实施方式中,所述第一火次模压的下压量为h0,并满足h0=(0.2~0.3)h;其中h为所述a坯料的高度。

21.在本发明的具体实施方式中,所述第一火次模压的过程中,下压速度为6~8mm/s。

22.在本发明的具体实施方式中,所述第二火次模压的总下压量h0满足:h0=(0.4~0.5)h。

23.在本发明的具体实施方式中,所述第一火次模压中,所述上定位凹槽的底部与第二凸台、所述下定位凹槽的顶部与下端面凸台的局部应变最大,且最大应变≤0.6。

24.在本发明的具体实施方式中,所述第二火次模压中,所述c坯料的中心区应变最大,且最大应变≤0.6。

25.在本发明的具体实施方式中,所述模具的预热温度为350~400℃。进一步的,在所述模具型腔内铺上石棉。

26.在本发明的具体实施方式中,所述热模锻采用半开式胎模,当上模具与下模具闭合后,在锻件外缘中间部位留有空腔,且所述空腔的容量大于多余金属余料的体积。

27.在本发明的具体实施方式中,所述ti2alnb合金的名义成分为ti-22al-25nb。

28.本发明还提供了采用上述任意一种所述ti2alnb合金涡轮机匣锻件的热模锻成形方法制备得到的ti2alnb合金涡轮机匣锻件。

29.与现有技术相比,本发明的有益效果为:

30.(1)本发明的热模锻成形方法,在980~1020℃温度下进行镦拔制坯,能够获得板条组织,具有较低的强度和较高的塑性,为后续热模锻成形提供塑性较高的坯料;

31.(2)本发明的热模锻成形方法,在a坯料的上、下端面分别加工定位凹槽,一方面是为了定位需要,另一方面通过定位凹槽的尺寸限制以合理分配变形量,使锻件各部位的变形量趋于均衡;

32.(3)本发明的热模锻成形方法,在1030~1050℃进行热模锻,能够获得α2+b2双态组织,并且通过后续固溶和时效热处理进一步获得α2+o+b2三态组织,并由此获得塑性、断裂韧性和疲劳性能的良好匹配;模具预热温度为350~400℃,能够有效地消除冷模效应,进而解决了温降而导致的变形抗力急剧增大;

33.(4)本发明的热模锻成形方法,在热模锻过程中,第一火和第二火的最大应变均≤0.6,避免了锻造开裂;在第二火次模压过程中,金属材料的流动以锻件中心部位为主向以凸台部位及锻件边缘部位为主变化,所以对第二火次模压的第一阶段、第二阶段、第三阶段分别控制为8~10mm/s、6~8mm/s、4~6mm/s的下压速度,并且依次降低,确保各部位的变形量趋于均衡;

34.(5)本发明的热模锻成形方法,采用半开式胎模,能够有效地降低对设备吨位的依赖。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1为本发明实施例提供的a坯料的结构示意图;

37.图2为本发明实施例提供的b坯料的结构示意图;

38.图3为本发明实施例提供的c坯料的结构示意图;

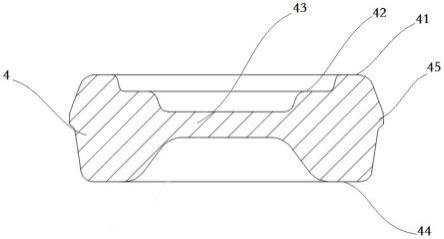

39.图4为本发明实施例提供的ti2alnb合金涡轮机匣锻件的结构示意图。

40.附图标记:

41.1-a坯料;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-b坯料;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-c坯料;

42.4-涡轮机匣锻件;

ꢀꢀꢀꢀꢀ

21-上定位凹槽;

ꢀꢀꢀꢀꢀꢀ

22-下定位凹槽;

43.31-上凸台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32-下凸台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33-中心部位;

44.34-上定位凹槽底部;

ꢀꢀ

35-下定位凹槽顶部;

ꢀꢀ

41-第一凸台;

45.42-第二凸台;

ꢀꢀꢀꢀꢀꢀꢀꢀ

43-中心区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44-下端面凸台;

46.45-边缘凸台。

具体实施方式

47.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领

域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

48.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

49.ti2alnb合金涡轮机匣锻件的热模锻成形方法,包括如下步骤:

50.(a)将ti2alnb合金棒材于980~1020℃保温处理后,反复镦拔并最终镦粗,锻后空冷,得到a坯料;

51.(b)在所述a坯料的上、下端面分别加工上定位凹槽和下定位凹槽,得到b坯料;

52.(c)将所述b坯料加热至100~150℃喷涂保温涂料,再加热至1030~1050℃保温处理;然后将b坯料置于预热的下模具型腔中,并根据凹槽进行居中定位,进行第一火次模压,锻后空冷,得到c坯料;

53.(d)将所述c坯料加热至1030~1050℃保温处理后,于预热的模具型腔内进行第二火次模压,锻后空冷,得到ti2alnb合金涡轮机匣锻件;

54.其中,所述第二火次模压的总下压量为h0,所述第二火次模压包括,四个阶段,第一阶段结束后的下压量≤0.45h0,第二阶段结束后的累计下压量为0.46h0~0.9h0,第三阶段结束后的累计下压量为0.91h0~0.99h0。

55.如在不同实施方式中,第一阶段的下压量可以为0.1h0、0.2h0、0.3h0、0.4h0、0.45h0等等;第二阶段结束后的累计下压量可以为0.46h0、0.5h0、0.55h0、0.6h0、0.65h0、0.7h0、0.75h0、0.8h0、0.85h0、0.9h0等等;第三阶段结束后的累计下压量可以为0.91h0、0.92h0、0.93h0、0.94h0、0.95h0、0.96h0、0.97h0、0.98h0、0.99h0等等。

56.在本发明的具体实施方式中,所述第二火次模压中的四个阶段的下压速度v1、v2、v3和v4分别满足:8mm/s≤v1≤10mm/s,6mm/s≤v2<8mm/s,4mm/s≤v3<6mm/s,0mm/s<v1<1mm/s。

57.如在不同实施方式中,所述第二火次模压中,四个阶段的下压速度可以如下:

58.第一阶段的下压速度v1可以为8mm/s、8.5mm/s、9mm/s、9.5mm/s、10mm/s等等;

59.第二阶段的下压速度v2可以为6mm/s、6.5mm/s、7mm/s、7.5mm/s、7.9mm/s等等;

60.第三阶段的下压速度v3可以为4mm/s、4.5mm/s、5mm/s、5.5mm/s、5.9mm/s等等;

61.第四阶段的下压速度v4可以为0.1mm/s、0.2mm/s、0.4mm/s、0.5mm/s、0.6mm/s、0.8mm/s、0.9mm/s等等。

62.在本发明的具体实施方式中,所述上定位凹槽和所述下定位凹槽的深度均为h,所述上定位凹槽的直径为d1;h满足:h=(0.6~0.8)

×

(d-d1),其中d为a坯料的最大外径,所述凹槽的深度h为20~30mm。

63.如在不同实施方式中,h可以为0.6(d-d1)、0.65(d-d1)、0.7(d-d1)、0.75(d-d1)、0.8(d-d1)等等;所述凹槽的深度h可以为20mm、22mm、24mm、25mm、26mm、28mm、30mm等等。a坯料的最大外径d根据体积不变原则计算得到,镦粗后的坯料a能够放入模具中即可。

64.在本发明的具体实施方式中,所述下定位凹槽的直径为d2;并满足d2=(0.8~0.9)d1。

65.如在不同实施方式中,d2可以为0.8d1、0.82d1、0.84d1、0.85d1、0.86d1、0.88d1、0.9d1等等。

66.在本发明的具体实施方式中,所述上定位凹槽的直径d1为250~280mm;所述下定位凹槽的直径d2为200~230mm。

67.如在不同实施方式中,所述上定位凹槽的直径d1可以为250mm、255mm、260mm、265mm、270mm、275mm、280mm等等;所述下定位凹槽的直径d2可以为200mm、205mm、210mm、215mm、220mm、225mm、230mm等等。

68.在本发明的具体实施方式中,所述镦拔的过程中,下压速度为4~10mm/s。

69.在实际操作中,所述镦拔的过程中,在锤砧和工作台上铺上石棉。

70.如在不同实施方式中,所述镦拔的过程中,下压速度可以为4mm/s、5mm/s、6mm/s、7mm/s、8mm/s、9mm/s、10mm/s等等。

71.在本发明的具体实施方式中,所述第一火次模压的下压量为h0,并满足h0=(0.2~0.3)h;其中h为所述a坯料的高度。

72.如在不同实施方式中,所述第一火次模压的下压量h0可以为0.2h、0.22h、0.24h、0.25h、0.26h、0.28h、0.3h等等。所述a坯料的高度根据要求确定,公差范围为

±

10mm。

73.在本发明的具体实施方式中,所述第一火次模压的过程中,下压速度为6~8mm/s。

74.如在不同实施方式中,所述第一火次模压的过程中,下压速度可以为6mm/s、6.5mm/s、7mm/s、7.5mm/s、8mm/s等等。

75.在本发明的具体实施方式中,所述第二火次模压的总下压量h0满足:h0=(0.4~0.5)h。

76.如在不同实施方式中,所述第二火次模压的总下压量h0可以为0.4h、0.42h、0.44h、0.45h、0.46h、0.48h、0.5h等等。

77.在本发明的具体实施方式中,所述第一火次模压中,所述上定位凹槽的底部与第二凸台、所述下定位凹槽的顶部与下端面凸台的局部应变最大,且最大应变≤0.6。

78.如在不同实施方式中,所述第一火次模压中,所述上定位凹槽的底部与第二凸台、所述下定位凹槽顶部与下端面凸台的局部应变可以为0.4、0.45、0.5、0.55、0.6等等。

79.在本发明的具体实施方式中,所述第二火次模压中,所述c坯料的中心区应变最大,且最大应变≤0.6。

80.如在不同实施方式中,所述第二火次模压中,所述c坯料的中心区应变可以为0.4、0.45、0.5、0.55、0.6等等。

81.在本发明的具体实施方式中,所述模具的预热温度为350~400℃。进一步的,在所述模具型腔内铺上石棉。

82.如在不同实施方式中,所述模具的预热温度可以为350℃、360℃、370℃、380℃、390℃、400℃等等。

83.在本发明的具体实施方式中,所述热模锻采用半开式胎模,当上模具与下模具闭合后,在锻件外缘中间部位留有空腔,且所述空腔的容量大于多余金属余料的体积。

84.在本发明的具体实施方式中,所述ti2alnb合金的名义成分为ti-22al-25nb(摩尔

分数,%)。

85.本发明还提供了采用上述任意一种所述ti2alnb合金涡轮机匣锻件的热模锻成形方法制备得到的ti2alnb合金涡轮机匣锻件。

86.如图1~图3所示,分别为本发明实施例提供的a坯料、b坯料和c坯料的结构示意图。a坯料1是由一定规格的ti2alnb合金棒材加热到980~1020℃保温一段时间后,进行反复镦粗、拔长,并最终镦粗至厚度为h,锻后空冷得到的。a坯料1的厚度为h,最大外径为d。在镦拔过程中,在锤砧和工作台上铺上石棉,锻锤下压速度控制在4~10mm/s。

87.b坯料2为在a坯料1的上、下端面分别加工上定位凹槽21和下定位凹槽22得到的,上定位凹槽21的中心位于b坯料2的中心的正上方,下定位凹槽22的中心位于b坯料2的中心的正下方,以保证根据定位凹槽与模具匹配实现对b坯料2的居中定位。

88.在实际操作中,上定位凹槽21和下定位凹槽22可通过机加工的方式得到。上定位凹槽21的深度为h,直径为d1;下定位凹槽22的深度为h,直径为d2。h、d1和d2满足:h=(0.6~0.8)

×

(d-d1),d2=(0.8~0.9)d1;h取值为20~30mm,d1取值为250~280mm;d2取值为200~230mm。

89.将b坯料2加热至100~150℃喷涂保温涂料,再加热至1030~1050℃保温处理;然后将保温好的b坯料2置于预热的下模型腔内,根据上定位凹槽21和下定位凹槽22进行居中定位,再驱动上锤砧将上模下压,进行第一火次模压,锻后空冷,得到c坯料3。第一火次模压的下压量为h0,并满足h0=(0.2~0.3)h,下压速率v=6~8mm/s。在第一火次模压中,b坯料2在模具的挤压下变形,上定位凹槽底部34和下定位凹槽顶部35最先受力,b坯料2的中心部位33在压力的作用下开始变形;此时,b坯料2中心部位33变形量较大,金属材料的快速流动使其晶粒能够充分破碎后进行回复再结晶得到细小晶粒组织;而上凸台31和下凸台32获得初步形成,为最终成形时该部位的金属材料流动创造有利条件。

90.重复上述加热和保温过程,对c坯料3进行第二火次模压,锻后空冷,得到涡轮机匣锻件4。其中,第二火次模压的总下压量为h0,且h0=(0.4~0.5)h。第二火次模压包括四个各阶段:第一阶段,下压量≤0.45h0,采用8~10mm/s(8mm/s≤v1≤10mm/s)的下压速度进行模压,该过程依然以中心区43变形为主,上定位凹槽21的第一凸台41和第二凸台42,以及下定位凹槽22的下端面凸台44开始变形,变形量逐步增大;第二阶段,与前一阶段的累计下压量为0.46h0~0.9h0之间,采用6~8mm/s(6mm/s≤v2<8mm/s)的下压速度进行模压,该过程中,中心区43的变形与上定位凹槽21的第一凸台41和第二凸台42,以及下定位凹槽22的下端面凸台44的变形基本一致;第三阶段,与前两阶段的累计下压量为0.91h0~0.99h0之间,采用4~6mm/s(4mm/s≤v3<6mm/s)的下压速度进行模压,该过程主要以上定位凹槽21的第一凸台41和第二凸台42,以及下定位凹槽22的下端面凸台44的变形为主,中心区43的变形逐步减小,使中心区和上定位凹槽21的第一凸台41和第二凸台42、下端面凸台44以及c坯料3的边缘变形趋于平衡;第四阶段,与前三阶段的累计下压量为h0,采用0~1mm/s(0mm/s<v4<1mm/s)的下压速度进行模压,该过程主要对锻件进行整形,上、下模具闭合后,在锻件外缘中间部位仍留有空腔,并使多余的金属余料在该部位进行聚集形成边缘凸台45,从而减小成形所需压力;锻后空冷,得到ti2alnb合金涡轮机匣锻件4。

91.在第一火次模压中,上定位凹槽底部34与台阶部位第二凸台42、下定位凹槽顶部35与下端面凸台44的局部应变最大,并且该部位的应变≤0.6。在第二火次模压中,坯料的

中心区43应变最大,并且该部位的应变≤0.6。

92.本发明的ti2alnb合金涡轮机匣锻件的热模锻成形方法,采用半开式胎模进行静压力下的低应变速率热模锻成形,有效地解决ti2alnb合金涡轮机匣锻件工艺窗口窄、易开裂等缺陷。

93.实施例1

94.本实施例提供了一种ti2alnb合金涡轮机匣锻件的热模锻成形方法,可具体采用锻造加热炉、压力机、机械手等设备,具体包括如下步骤:

95.(1)将规格为φ300

×

810mm的ti2alnb合金棒材加热到980~1020℃保温一段时间(保温时间为:(0.5~0.6)min/mm

×

有效厚度)后,进行反复镦粗、拔长,并最终镦粗至h=500mm,锻后空冷,得到a坯料1,如图1所示;镦拔过程中,在锤砧和工作台上铺上石棉,锻锤下压速度8mm/s;

96.(2)在a坯料1的上、下端面分别机加定位凹槽,得到b坯料2,如图2所示;凹槽的深度均为h=30mm,上定位凹槽21的直径为d1=255mm、下定位凹槽22的直径为d2=230mm;

97.将b坯料2加热至100~150℃喷涂保温涂料(如可以为石墨乳、二硫化钼+机油乳剂,不局限于此),再加热至1030~1050℃保温;同时,将模具预热至350~400℃,并在模腔内铺上石棉;将保温好的b坯料2放在下模型腔内,根据定位凹槽对b坯料2进行居中定位;再驱动上锤砧将上模下压,进行第一火模压,下压量为h0=150mm,下压速率为v=8mm/s,锻后空冷,得到c坯料3,如图3所示;下压过程中,b坯料2在模具的挤压下变形,上定位凹槽底部34和下定位凹槽顶部35最先受力,b坯料2的中心部位33在压力的作用下开始变形;此时,b坯料2中心部位33变形量较大,金属材料的快速流动使其晶粒能够充分破碎后进行回复再结晶得到细小晶粒组织;而上凸台31、下凸台32获得初步成形,为最终成形时各部位的均衡变形创造有利条件;

98.(3)重复步骤(2)的加热和保温过程,对c坯料3进行第二火模压,该火次的总下压量为h0=224mm;第一阶段,下压量为≤100mm,采用8mm/s的下压速度进行模压,该过程依然以中心区43变形为主,上定位凹槽21的第一凸台41和第二凸台42,以及下端面凸台44开始变形,变形量逐步增大;第二阶段,与第一阶段的累计下压量为100~200mm(100mm<x≤200mm)之间,采用6mm/s的下压速度进行模压,该过程中,中心区43的变形与上定位凹槽21的第一凸台41和第二凸台42,以及下端面凸台44的变形基本一致;第三阶段,与前两阶段的累计下压量为200~220mm(200mm<x≤220mm)之间,采用5mm/s的下压速度进行模压,该过程主要以上定位凹槽21的第一凸台41和第二凸台42,以及下端面凸台44的变形为主,中心区43变形逐步减小,使中心区43和上定位凹槽21的第一凸台41和第二凸台42,以及下端面凸台44以及c坯料3的边缘变形趋于均衡;第四阶段,与前三阶段的累计下压量为224mm,采用1mm/s的下压速度进行模压,该过程主要对锻件进行整形,上、下模具闭合后,在锻件外缘中间部位仍留有空腔,并使多余的金属余料在该部位进行聚集形成边缘凸台45,从而减小成形所需压力;锻后空冷,得到ti2alnb合金涡轮机匣锻件4,如图4所示。

99.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1