一种直接切削加工用非调质机械结构钢的生产方法与流程

本发明属于钢铁制造领域,尤其涉及一种直接切削加工用非调质机械结构钢的生产方法。

背景技术:

1、非调质钢是在中碳锰钢的基础上加入钒、钛、铌微合金化元素,使其在加热过程中溶于奥氏体中,因奥氏体中的钒、钛、铌的固溶度随着冷却而减小。微合金元素钒、钛、铌将以细小的碳化物和氮化物形式在先析出的铁素体和珠光体中析出。这些析出物与母相保持共格关系,使钢强化。这类钢在热轧状态的力学性能达到或接近调制钢,既缩短了生产周期,又节省了能源,相比调质钢可节约成本1000元/吨以上。

2、非调质钢的力学性能取决于基体显微组织和析出相的强化。非调质钢分为热锻用非调质钢、直接切削用非调质钢,其中直接切削用非调质钢用热轧件直接加工成零件,如活塞杆、注塑机杆等,有较好的前景市场。钢厂为了控制力学性能,一般会对成分进行适当的调整,然而要达到调质钢的力学性能,仅仅依靠化学成分是难以实现的。目前国内钢厂受制造设备和轧钢工艺的限制,难以在生产线上生产出高强度大尺寸的直接切削用非调质钢产品。市场成熟的非调钢直径一般不超过φ100mm,φ100mm以上大尺寸非调钢的市场需求和供应空缺较大。

技术实现思路

1、本发明的目的是提供一种直接切削加工用非调质机械结构钢的生产方法。

2、本发明是通过以下技术方案来实现的:

3、一种直接切削加工用非调质机械结构钢的生产方法,所述非调质机械结构钢为在中碳锰钢的基础上,添加适量的合金元素而成,所述合金元素包括v,nb,n,所述非调质机械结构钢的主要成分及其重量百分数如下:c:0.38~0.45%,si:0.15~0.6%:mn:0.8~1.5%,cr≤0.2%,v≤0.15%,nb≤0.03%,n≤0.03%,其余为fe。

4、化学成分设计思路是:在中碳锰钢的基础上,添加适量的合金元素,并采用控轧控冷工艺,通过沉淀硬化和细晶强化获得优异的综合力学性能。碳对钢的强度、硬度影响最大,但要控制含量否则会严重影响钢的塑、韧性。碳含量为0.38%~0.45%(质量分数,下同)。钢中添加适量的mn,对非调质钢的强度和韧性均起有利的作用,含量控制在0.8%~1.5%。si是重要的铁素体强化元素,但过量的si会严重降低钢的韧性,si含量为一般0.15%~0.6%。同时加入适量的v、nb、n,在热轧过程v、nb氮化物以第二相析出起到细化奥氏体晶粒、细化铁素体晶粒、改善珠光体片层形态的作用,确保热轧态力学性能。

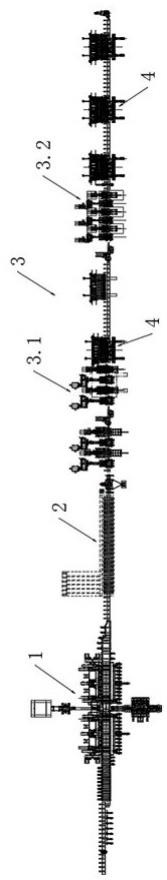

5、所述非调质机械结构钢的轧钢工艺为:连铸→热装热送→加热炉加热→bd粗轧→待温装置空冷降温→连轧(含若干组穿水冷却装置)→编组台编组→切头尾→缓冷冷却(堆冷)→表面质量检验→倒棱→称重→打包→入库,其中:

6、加热炉加热工序中,控制预热段≤780℃,加热段温度:1100±30℃,均热段温度:1180±30℃,作为优选,控制加热炉加热工序加热总时间不低于2.5小时,其中均热时间不低于1小时。以上加热制度,一方面可使v、nb等碳化物、氮化物逐渐溶入奥氏体中,促使固溶的第二相粒子在冷却过程中析出强化,从而提高钢的强度和硬度,另一方面可避免温度过高导致奥氏体晶粒长大,组织粗化韧性下降。之所以选择这样的加热温度,是因为该钢种ac3温度为803±10℃(根据钢材成分得出),液相线约1480±10℃。如加热温度超过1280℃,则出现过热现象,晶粒异常长达,韧性下降。但加热温度过低,则不能保证初轧过程中钢获得最佳的塑性和最小的变形抗力。

7、bd粗轧工序中,bd轧机采用单道次压下量为60-70mm的大压下量进行粗轧,以起到焊合铸坯疏松,破碎原始粗大奥氏体晶粒、细化晶粒和控制轧制温升的作用。

8、通过待温装置空冷降温后,控制圆钢的进入连轧的轧制温度在820±20℃,以实现奥氏体低温再结晶区间轧制,从而获得细小的奥氏体晶粒,并可降低横截面温度差。根据钢材成分,该钢种ac3温度为803±10℃,采用820±20℃,略高于ac3温度,温度位于奥氏体区可确保良好加工塑性。如温度太高,连轧过程中温度进一步升温后,奥氏体晶粒长大,难以满足非调钢力学性能。如温度过低,低于奥氏体区,则钢的塑性降低,不以利金属加工变形。

9、连轧工序中,连轧机组间的冷却采用若干组可移动的穿水冷却水箱进行冷却,以实现可根据不同规格圆钢对水箱位置、水箱水流量和水箱使用数量进行调整,达到改变钢中铁素体珠光体的比例、细化铁素体和珠光体片层间距,使钢材具有良好的强韧性的目的。现有的连轧机上,穿水冷却水箱基本只固定地设置在精轧前后布置,没有设置在第一道轧制(一中轧)工艺之后的,但是对于只需要开坯+一中轧的大尺寸钢材而言,轧制完成后需要较长时间才能被水冷,在此过程中晶粒已经长大,导致铁素体粗化和珠光体片层间距变大而使钢材的强韧性变差的问题。故连轧工序中采用特殊设计可沿轧制方向前后移动的穿水冷却水箱进行水冷,实现可根据不同规格圆钢对水箱位置、水箱水流量和水箱使用数量进行调整,实现100mm以上大规格圆钢轧后均匀冷却,减少圆钢横截面温度差,对于φ100mm以上大尺寸直接切削加工用非调钢材的性能保障至关重要。

10、作为优选,连轧工序中,连轧机组包含14架连轧机,连轧机组间的冷却采用4组可移动的穿水冷却水箱完成。

11、编组台编组和切头尾工序中,上编组温度控制:该钢种ar1温度为711±10℃,ac1温度为741±10℃,为确保穿水后后圆钢能通过芯部热量由内向外的热传导而产生自回火,且不产生相变和晶粒长大,形成横截面均匀的力学性能和金相组织,需控制上编组台温度在650±20℃,切头尾热锯温度在605±20℃。同时锯切温度不能太低,以便造成锯切困难和缓冷温度太低。由于钢种ar1温度为711±10℃,上编组台温度650±20℃略低于ar1温度,才能保证自回火不产生相变。如果温度高了,则可能存在相变和晶粒长大的现象,力学性能难以保证。如果温度低了,则经过编组冷却后,锯切温度太低,造成热锯困难。

12、缓冷冷却工艺中,圆钢经定尺锯切后通过缓冷材收集台架快速收集后,吊入缓冷坑缓冷,控制圆钢进入缓冷坑的温度不低于480℃,圆钢在缓冷坑内缓冷24-48h,出坑后得到成品。通过500℃左右的温度进行中温自回火,可达到释放内应力,减少位错以及降低时效的目的,以便用户进行直接切削加工。500℃左右可以确保形变铁素体晶粒回复和再结晶,消除钢材中的白点和避免再冷却过程中热应力与组织应力造成的裂纹,温度太低了就起不到上述效果。

13、本发明中,发明人经大量研究和实验,最终获得了本发明的方案和效果,其中:

14、合理的加热温度可使v、nb等碳氮化物逐渐溶入奥氏体中,可促使固溶的第二相粒子在冷却过程中析出强化,从而提高钢的强度和硬度。同时应避免温度过高导致奥氏体晶粒长大,组织粗化韧性下降。

15、合理的轧制工艺组合:采用bd轧机粗轧开坯+待温装置空冷降温+连轧机轧制工艺组合方式。初轧采用可以实现大压下的bd轧机,可起到焊合铸坯疏松,破碎原始粗大奥氏体晶粒,细化晶粒和控制轧制温升的作用。进入连轧前通过待温装置调整初轧与中轧之间的轧钢间隔时间来控制圆钢进入连轧机的轧制温度,以实现奥氏体低温再结晶区间轧制,从而获得细小的奥氏体晶粒。

16、合理的穿水冷却工艺可通过扩散相变机理和细化晶粒改善钢材的性能。本发明中的冷却装置采用若干组可移动的穿水冷却水箱进行组合,可根据不同规格圆钢对水箱位置、水箱水流量和水箱使用数量进行调整,达到改变钢中铁素体珠光体的比例、细化铁素体和珠光体片层间距,使钢材具有良好的强韧性的目的。

17、通过控制合适的上编组台温度,使冷却后的圆钢可通过内向外的热传导而产生自回火的效果,而形成横截面均匀的力学性能和金相组织。

18、通过控制圆钢进入缓冷坑的温度不低于480℃,然后控制圆钢在缓冷坑内缓冷24-48h,得到成品的方式,可释放圆钢内应力,减少位错以及降低时效。

19、本发明的有益效果是:

20、本发明的一种直接切削加工用非调质机械结构钢的生产方法,通过特殊的成分设计在中碳锰钢的基础上,添加适量的合金元素,并采用控轧控冷工艺,通过沉淀硬化和细晶强化获得优异的热轧综合力学性能,取代后道调质工序,不仅可以节约调质成本1000元/吨以上,而且可以缩短用户调质的交货期,减少调质过程产生的环境污染和碳排放,可广泛运用于汽车、机床和工程机械等制造行业;另外,相对其他切削加工用非调钢生产方法,本发明的生产方法额外的设备投入较少,可实现100mm~150mm的大尺寸切削用非调质机械结构钢生产,有效解决市场上大尺寸切削用非调质机械结构钢短缺问题。

- 还没有人留言评论。精彩留言会获得点赞!