一种开窗设备组装用的激光焊接装置的制作方法

1.本发明涉及开窗设备领域,具体涉及一种开窗设备组装用的激光焊接装置。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,激光焊接是激光材料加工技术应用的重要方面之一,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中;开窗设备在进行组装时需要将大量板材进行拼接,且需要将拼接处利用激光焊接方式进行连接处理,但目前焊接时容易出现焊接时板材松动,导致焊接处出现裂缝等问题,且在使用激光焊接机时会对板材的非焊接处造成影响,导致后续需要对焊接处边缘进行处理,现提出一种开窗设备组装用的激光焊接装置用以解决上述所提出的问题。

技术实现要素:

3.针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:本发明所述的一种开窗设备组装用的激光焊接装置,包括:框架,其外表面套接有滑轨,所述滑轨的外表面设置有焊接机,且滑轨的外表面与焊接机的底部滑动连接,放置部件,其设置于所述框架的内部,所述放置部件的底部与框架的内壁滑动连接,放置部件的上方设置有导向部件;所述放置部件包括底板,所述底板的底部固定连接有导向筒,所述导向筒的内部设置有升降杆,且导向筒的内壁与升降杆的外表面滑动连接,所述升降杆的顶部固定连接有放置板,所述放置板的内部对称设置有滑动筒,且放置板的内壁与滑动筒的外表面滑动连接,所述滑动筒的内部设置有磁吸块,且滑动筒的内壁与磁吸块的外表面固定连接;利用放置板上设置的滑动筒控制磁吸块的位置,使得磁吸块对板材产生吸附力,板材可以固定在放置部件顶部,随后利用升降杆的沿着导向筒上下滑动,使得放置部件在框架内调整后利用升降杆微调放置板的高度,避免出现两端放置部件高度不一的情况,导致板材之间的焊接处出现缝隙。

4.优选的,所述导向部件包括导向框,所述导向框的两端对称设置有中段框,且导向框的两端与中段框的内壁相接触,导向框的底部对称设置有固定部件,所述固定部件的顶部与导向框的底部转动连接,所述导向框的顶部固定连接有遮挡部件,所述中段框的两端对称设置有伸缩板,且中段框的两端与伸缩板的内壁固定连接;利用导向部件上均匀设置的固定部件将整个导向部件固定在板材上,进而利用导向部件上设置的导向框和中段框将板材的焊接区域进行限位,随后利用导向部件上设置的遮挡部件将板材焊接区域的边缘进行遮挡,进而降低焊接机在对板材焊接时对焊缝边缘造成的影响。

5.优选的,所述遮挡部件包括定位杆,所述定位杆的外表面设置有支撑架,且定位杆

的外表面与支撑架的内壁转动连接,所述支撑架的两端对称设置有承力杆,且支撑架的两端与承力杆的底部固定连接,所述承力杆的顶部固定连接有遮挡板,所述遮挡板的顶部设置有辅助板,且遮挡板的顶部与辅助板的内壁相接触,所述遮挡板的内部设置有扭动板,且遮挡板的内壁与扭动板的两端转动连接,所述扭动板的顶部固定连接有调整板,所述调整板远离扭动板的一端对称设置有连接杆,且调整板远离扭动板的一端与连接杆的外表面固定连接,所述连接杆远离调整板的一端固定连接有摩擦杆;利用辅助板可以对遮挡部件的遮挡区域进行调整,避免遮挡部件对板材焊接区域的尾端造成遮挡,导致焊接机无法对板材焊接区域的尾端无法焊接,导致板材之间的连接不够牢靠,且利用遮挡部件内设置的遮挡板和辅助板配合使用,进而控制遮挡部件对板材焊接区域的遮挡范围,使得焊接机在对板材焊接区域进行焊接时不会对非焊接区域造成影响;利用扭动板可以绕着遮挡板的内壁转动,导致辅助板可以在其表面可以上下转动,随后利用调整板和连接杆配合使用,可以控制辅助板与遮挡板之间的距离,使得遮挡部件可以借助遮挡板和辅助板对板材的非焊接区域进行有效遮挡,降低板材的非焊接区域受到焊接机的影响程度。

6.优选的,所述固定部件包括安装框,所述安装框的顶部转动连接有扭动盘,所述扭动盘的顶部套接有转动杆,所述转动杆远离扭动盘的一端套接有合并杆,转动杆的内部设置有内杆,所述内杆的两端与转动杆的内壁固定连接,所述内杆的外表面套接有套筒,所述套筒的外表面对称设置有推移板,且套筒的外表面与推移板的内壁固定连接,所述合并杆的外表面设置有摩擦筒,且合并杆的外表面与摩擦筒的内壁相接触,所述安装框的内部设置有吸附辊,且安装框的内壁与吸附辊的两端转动连接,所述摩擦筒的外表面对称设置有导向板,且摩擦筒的外表面与导向板的相对侧固定连接,所述导向板的内部设置有摩擦板,且导向板的内壁与摩擦板的外表面滑动连接,所述摩擦板的外表面设置有凸起,且摩擦板的外表面与凸起的内壁固定连接;利用固定部件上设置的套筒与内杆可以调整固定部件与导向框之间的夹角,使得固定部件在进行固定时利用吸附辊与板材上方吸附贴合,保证了固定部件在板材上方的稳定性,利用固定部件上设置的摩擦筒将合并杆与转动杆进行固定,随后保证了吸附辊在板材上方的位置,避免固定部件在使用无法借助板材吸附在上方的情况;当吸附辊借助转动杆转动到板材上方后,利用套筒在内杆上滑动,导致推移板向摩擦筒端移动,导致推移板对导向板造成限位,导致推移板在移动过程中对凸起造成挤压,导致摩擦板受到限位后向合并杆端移动,使得摩擦板对合并杆造成挤压,导致摩擦板与合并杆之间产生摩擦力,使得吸附辊能够稳定放置在板材上,使得导向部件自身可以对板材的焊接区域造成限位。

7.本发明的有益效果如下:1.本发明通过设置放置部件,可以将开窗设备组装用的板材进行支撑,进而将板材之间的焊接区域放置在放置板上,利用放置板上设置的滑动筒控制磁吸块的位置,使得磁吸块对板材产生吸附力,使得板材可以固定在放置部件顶部,随后利用升降杆的沿着导向筒上下滑动,使得放置部件在框架内调整后利用升降杆微调放置板的高度,避免出现两端放置部件高度不一的情况,导致板材之间的焊接处出现缝隙,且利用放置部件上设置有

磁吸块,可以快速将板材固定在放置部件上。

8.2.本发明通过设置导向部件,可以对板材的焊接区域进行导向,避免激光焊接时对焊接区域的边缘处产生影响,利用导向部件上均匀设置的固定部件将整个导向部件固定在板材上,进而利用导向部件上设置的导向框和中段框将板材的焊接区域进行限位,随后利用导向部件上设置的遮挡部件将板材焊接区域的边缘进行遮挡,进而降低焊接机在对板材焊接时对焊缝边缘造成的影响,且利用导向部件内设置的伸缩板可以控制导向框之间的距离,使得板材在进行焊接时可以根据焊缝长度控制导向部件的长度。

9.3.本发明通过设置遮挡部件,可以对板材焊接时的焊缝边缘进行遮挡,避免焊接机对板材的非焊接区域造成影响,随后利用辅助板可以对遮挡部件的遮挡区域进行调整,避免遮挡部件对板材焊接区域的尾端造成遮挡,导致焊接机无法对板材焊接区域的尾端无法焊接,导致板材之间的连接不够牢靠,且利用遮挡部件内设置的遮挡板和辅助板配合使用,进而控制遮挡部件对板材焊接区域的遮挡范围,使得焊接机在对板材焊接区域进行焊接时不会对非焊接区域造成影响。

10.4.本发明通过设置连接杆,可以控制辅助板的位置,使得遮挡部件在进行使用时,可以根据板材在放置部件上的位置以及焊缝位置,选择合适的遮挡区域,保证了焊接机在将板材的焊接区域焊接完成的同时不会对非焊接区域造成影响,利用扭动板可以绕着遮挡板的内壁转动,导致辅助板可以在其表面可以上下转动,随后利用调整板和连接杆配合使用,可以控制辅助板与遮挡板之间的距离,使得遮挡部件可以借助遮挡板和辅助板对板材的非焊接区域进行有效遮挡,降低板材的非焊接区域受到焊接机的影响程度。

11.5.本发明通过设置固定部件,可以将整个导向部件固定在板材的顶部,使得焊接机在对板材进行焊接时,根据需求将导向部件固定在板材上方,导致板材在进行焊接时受到遮挡部件的限位,且利用固定部件上设置的套筒与内杆可以调整固定部件与导向框之间的夹角,使得固定部件在进行固定时利用吸附辊与板材上方吸附贴合,保证了固定部件在板材上方的稳定性,利用固定部件上设置的摩擦筒将合并杆与转动杆进行固定,随后保证了吸附辊在板材上方的位置,避免固定部件在使用无法借助板材吸附在上方的情况。

12.6.本发明通过设置摩擦板,可以对合并杆进行挤压固定,使得合并杆与转动杆之间无法继续转动,进而保证了吸附辊位于板材上方,当吸附辊借助转动杆转动到板材上方后,利用套筒在内杆上滑动,导致推移板向摩擦筒端移动,导致推移板对导向板造成限位,导致推移板在移动过程中对凸起造成挤压,导致摩擦板受到限位后向合并杆端移动,使得摩擦板对合并杆造成挤压,导致摩擦板与合并杆之间产生摩擦力,使得吸附辊能够稳定放置在板材上,使得导向部件自身可以对板材的焊接区域造成限位。

附图说明

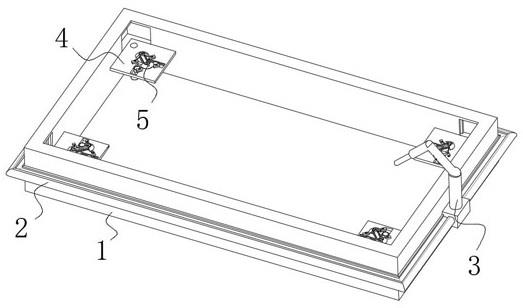

13.图1是本发明的主视图;图2是本发明放置部件的结构示意图;图3是本发明导向部件的结构示意图;图4是本发明导向部件内部的结构示意图;图5是本发明遮挡部件的结构示意图;图6是本发明遮挡部件内部的结构示意图;

图7是本发明固定部件的结构示意图;图8是本发明固定部件内部的结构示意图;图9是本发明图8中a处的结构示意图;图中:1、框架;2、滑轨;3、焊接机;4、放置部件;5、导向部件;41、升降杆;42、底板;43、磁吸块;44、放置板;45、滑动筒;46、导向筒;51、导向框;52、中段框;53、遮挡部件;54、固定部件;55、伸缩板;531、遮挡板;532、支撑架;533、定位杆;534、辅助板;535、承力杆;536、扭动板;537、调整板;538、连接杆;539、摩擦杆;541、安装框;542、吸附辊;543、扭动盘;544、转动杆;545、套筒;546、内杆;547、推移板;548、合并杆;549、摩擦筒;550、导向板;551、摩擦板;552、凸起。

具体实施方式

14.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

15.实施例:使用图1-图9对本发明一实施方式的一种开窗设备组装用的激光焊接装置进行如下说明。

16.如图1-图9所示,本发明所述的一种开窗设备组装用的激光焊接装置,包括:框架1,其外表面套接有滑轨2,滑轨2的外表面设置有焊接机3,且滑轨2的外表面与焊接机3的底部滑动连接,放置部件4,其设置于框架1的内部,放置部件4的底部与框架1的内壁滑动连接,放置部件4的上方设置有导向部件5;当该种开窗设备组装用的激光焊接装置开始使用时,将开窗设备组装用的板材放置在放置部件4上,随后利用放置部件4上的磁吸块43将板材固定,随后将板材组装完成后,将导向部件5放置在板材上方,使得板材的非焊接区域受到遮挡,随后利用焊接机3在滑轨2上滑动,进而对板材的焊接区域进行焊接;放置部件4包括底板42,底板42的底部固定连接有导向筒46,导向筒46的内部设置有升降杆41,且导向筒46的内壁与升降杆41的外表面滑动连接,升降杆41的顶部固定连接有放置板44,放置板44的内部对称设置有滑动筒45,且放置板44的内壁与滑动筒45的外表面滑动连接,滑动筒45的内部设置有磁吸块43,且滑动筒45的内壁与磁吸块43的外表面固定连接;当放置部件4开始使用时,利用底板42调整放置部件4整体在框架1内部的高度,随后将板材放置在放置板44上,利用滑动筒45调整磁吸块43的位置,使得板材受到磁吸块43的吸附,固定在放置板44上,随后利用升降杆41控制板材的高度,避免板材之间出现间隙;通过设置放置部件4,可以将开窗设备组装用的板材进行支撑,进而将板材之间的焊接区域放置在放置板44上,利用放置板44上设置的滑动筒45控制磁吸块43的位置,使得磁吸块43对板材产生吸附力,使得板材可以固定在放置部件4顶部,随后利用升降杆41的沿着导向筒46上下滑动,使得放置部件4在框架1内调整后利用升降杆41微调放置板44的高

度,避免出现两端放置部件4高度不一的情况,导致板材之间的焊接处出现缝隙,且利用放置部件4上设置有磁吸块43,可以快速将板材固定在放置部件4上。

17.导向部件5包括导向框51,导向框51的两端对称设置有中段框52,且导向框51的两端与中段框52的内壁相接触,导向框51的底部对称设置有固定部件54,固定部件54的顶部与导向框51的底部转动连接,导向框51的顶部固定连接有遮挡部件53,中段框52的两端对称设置有伸缩板55,且中段框52的两端与伸缩板55的内壁固定连接;当板材固定完成后,将导向部件5放置在板材上方,利用导向部件5上设置的固定部件54将导向部件5固定在板材上方,借助导向框51和中段框52对板材的焊接区域进行限位,随即利用遮挡部件53对板材的非焊接区域进行遮挡,避免焊接机3在对板材进行焊接时对非焊接区域造成影响;通过设置导向部件5,可以对板材的焊接区域进行导向,避免激光焊接时对焊接区域的边缘处产生影响,利用导向部件5上均匀设置的固定部件54将整个导向部件5固定在板材上,进而利用导向部件5上设置的导向框51和中段框52将板材的焊接区域进行限位,随后利用导向部件5上设置的遮挡部件53将板材焊接区域的边缘进行遮挡,进而降低焊接机3在对板材焊接时对焊缝边缘造成的影响,且利用导向部件5内设置的伸缩板55可以控制导向框51之间的距离,使得板材在进行焊接时可以根据焊缝长度控制导向部件5的长度。

18.固定部件54包括安装框541,安装框541的顶部转动连接有扭动盘543,扭动盘543的顶部套接有转动杆544,转动杆544远离扭动盘543的一端套接有合并杆548,转动杆544的内部设置有内杆546,内杆546的两端与转动杆544的内壁固定连接,内杆546的外表面套接有套筒545,套筒545的外表面对称设置有推移板547,且套筒545的外表面与推移板547的内壁固定连接,合并杆548的外表面设置有摩擦筒549,且合并杆548的外表面与摩擦筒549的内壁相接触,安装框541的内部设置有吸附辊542,且安装框541的内壁与吸附辊542的两端转动连接,摩擦筒549的外表面对称设置有导向板550,且摩擦筒549的外表面与导向板550的相对侧固定连接,导向板550的内部设置有摩擦板551,且导向板550的内壁与摩擦板551的外表面滑动连接,摩擦板551的外表面设置有凸起552,且摩擦板551的外表面与凸起552的内壁固定连接;当固定部件54开始使用时,首先借助转动杆544调整安装框541的位置,使得安装框541底部的吸附辊542与板材之间吸附,当吸附辊542与板材吸附完成后,推动套筒545,使得套筒545在内杆546上滑动,导致套筒545对推移板547造成推移,使得推移板547向合并杆548端移动,使得推移板547在滑动过程中,对导向板550中的凸起552造成挤压,使得凸起552将摩擦板551向合并杆548端移动,导致摩擦板551与合并杆548接触,产生摩擦,导致转动杆544无法继续沿着合并杆548转动,保证了吸附辊542的稳定;通过设置固定部件54,可以将整个导向部件5固定在板材的顶部,使得焊接机3在对板材进行焊接时,根据需求将导向部件5固定在板材上方,导致板材在进行焊接时受到遮挡部件53的限位,且利用固定部件54上设置的套筒545与内杆546可以调整固定部件54与导向框51之间的夹角,使得固定部件54在进行固定时利用吸附辊542与板材上方吸附贴合,保证了固定部件54在板材上方的稳定性,利用固定部件54上设置的摩擦筒549将合并杆548与转动杆544进行固定,随后保证了吸附辊542在板材上方的位置,避免固定部件54在使用无法借助板材吸附在上方的情况;

通过设置摩擦板551,可以对合并杆548进行挤压固定,使得合并杆548与转动杆544之间无法继续转动,进而保证了吸附辊542位于板材上方,当吸附辊542借助转动杆544转动到板材上方后,利用套筒545在内杆546上滑动,导致推移板547向摩擦筒549端移动,导致推移板547对导向板550造成限位,导致推移板547在移动过程中对凸起552造成挤压,导致摩擦板551受到限位后向合并杆548端移动,使得摩擦板551对合并杆548造成挤压,导致摩擦板551与合并杆548之间产生摩擦力,使得吸附辊542能够稳定放置在板材上,使得导向部件5自身可以对板材的焊接区域造成限位。

19.遮挡部件53包括定位杆533,定位杆533的外表面设置有支撑架532,且定位杆533的外表面与支撑架532的内壁转动连接,支撑架532的两端对称设置有承力杆535,且支撑架532的两端与承力杆535的底部固定连接,承力杆535的顶部固定连接有遮挡板531,遮挡板531的顶部设置有辅助板534,且遮挡板531的顶部与辅助板534的内壁相接触,遮挡板531的内部设置有扭动板536,且遮挡板531的内壁与扭动板536的两端转动连接,扭动板536的顶部固定连接有调整板537,调整板537远离扭动板536的一端对称设置有连接杆538,且调整板537远离扭动板536的一端与连接杆538的外表面固定连接,连接杆538远离调整板537的一端固定连接有摩擦杆539;当遮挡部件53开始使用时,根据需求控制辅助板534的放置角度和高度,利用扭动板536在遮挡板531内转动,当辅助板534需要延长其遮挡范围时,将辅助板534沿着调整板537拉出,使得摩擦杆539对辅助板534产生支撑,使得辅助板534在特定位置保持稳定,进而对导向部件5底部的板材造成遮挡效果;通过设置遮挡部件53,可以对板材焊接时的焊缝边缘进行遮挡,避免焊接机3对板材的非焊接区域造成影响,随后利用辅助板534可以对遮挡部件53的遮挡区域进行调整,避免遮挡部件53对板材焊接区域的尾端造成遮挡,导致焊接机3无法对板材焊接区域的尾端无法焊接,导致板材之间的连接不够牢靠,且利用遮挡部件53内设置的遮挡板531和辅助板534配合使用,进而控制遮挡部件53对板材焊接区域的遮挡范围,使得焊接机3在对板材焊接区域进行焊接时不会对非焊接区域造成影响;通过设置连接杆538,可以控制辅助板534的位置,使得遮挡部件53在进行使用时,可以根据板材在放置部件4上的位置以及焊缝位置,选择合适的遮挡区域,保证了焊接机3在将板材的焊接区域焊接完成的同时不会对非焊接区域造成影响,利用扭动板536可以绕着遮挡板531的内壁转动,导致辅助板534可以在其表面可以上下转动,随后利用调整板537和连接杆538配合使用,可以控制辅助板534与遮挡板531之间的距离,使得遮挡部件53可以借助遮挡板531和辅助板534对板材的非焊接区域进行有效遮挡,降低板材的非焊接区域受到焊接机3的影响程度。

20.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1