金属缓冲材料的加工方法、带有金属缓冲环的关节轴承与流程

1.本发明涉及关节轴承领域,尤其涉及一种金属缓冲材料的加工方法、带有金属缓冲环的关节轴承。

背景技术:

2.车辆悬挂系统是汽车的重要组成部分之一,是汽车的车架与车轮之间的一切传力连接装置的总称,功能是在车轮和车架之间传递力和力矩,并且对由不平路面传给车架或车身的冲击力起到缓冲作用,衰减由此引起的震动,以保证汽车平顺行驶,具有支持车身、改善乘坐感觉的作用。

3.如图1所示,常见的车辆悬挂系统包括平衡肘扭杆总成01和旋转式机电执行器05,平衡肘扭杆总成01设置在车体06与负重轮01之间;旋转式机电执行器05设置在车体06上,并通过连杆总成03与负重轮02连接。其中,连杆03与旋转式机电执行器05之间设有关节轴承04。

4.市场上常见的关节轴承由刚性材料制成,当行驶在不良路面工况时,由负重轮通过连杆传递到车辆悬挂系统机电执行器的高频小幅振动会使机电执行器的旋转部件产生较大惯性力。而较大的惯性力必然导致过大的冲击力矩,对传动装置、连接轴等强度较弱的零部件造成损坏,影响车辆的整体性能。

技术实现要素:

5.本发明要解决的技术问题是提供一种金属缓冲材料的加工方法、带有金属缓冲环的关节轴承,具有很好的缓冲吸震效果,提升了车辆悬挂系统的可靠性和整车行驶的平顺性,并有效减低了车辆悬挂系统的振动噪声。

6.为了解决上述技术问题,本发明提供的技术方案如下:一种金属缓冲材料的加工方法,至少包括以下步骤:步骤一

ꢀꢀ

坯料预处理:选用块状坯料,采用热轧工艺将坯料制成盘条,热轧温度≥980℃;步骤二

ꢀꢀ

冷拔成丝:采用多道次逐步冷拔的形式,将盘条制成直径为0.15~0.3mm的金属丝;平均道次断面收缩率为5~10%、拉拔速度为10~15m/s;步骤三

ꢀꢀ

热处理:对金属丝进行回火热处理,回火温度≥950℃;步骤四

ꢀꢀ

压制成型:采用网块编织的形式将金属丝预成型,并在压力挤压作用下最终成型;成型后材料密度为1.5~3.0g/cm

³

。

7.采用上述加工方法获得的金属缓冲材料,可以兼顾高强度和高弹性模量,可以应用于需要高承载,并要求良好缓冲性能的工况。

8.作为优选,步骤二中,冷拔成丝步骤分为半成品阶段和成品阶段,半成品金属丝的直径为

±

1.0mm;其中半成品阶段采用钠基润滑粉进行润滑,成品阶段采用聚晶膜油进行润滑;

在半成品阶段和成品阶段之间,进行退火热处理,退火温度为1050~1080℃。

9.半成品阶段加工过程可以设计成更为侧重加工效率,而成品阶段加工过程可以设计成更为侧重金属材质的性能,例如表面质量和金属内部力学性能。并且在半成品阶段完成后,通过退火热处理改善金属丝表面和内部缺陷。兼顾加工效率和成品性能。

10.作为优选,在步骤四中,金属丝首先进行螺旋卷绕操作,再进行网块编织操作;螺旋卷绕操作后,螺旋卷的直径为金属丝直径的10~15倍,螺距为螺旋卷直径的0.9~1.1倍。

11.螺旋卷绕和网块编织相结合,材料内部结构更为复杂,材料的强度和韧性更好。同时材料内部在各向上的空腔分布更多,缓冲性能更好。

12.一种带有金属缓冲环的关节轴承,包括外圈和内圈,还包括轴套和缓冲环,所述的内圈套设在轴套外侧,所述的缓冲环设置在内圈与轴套之间,所述的内圈、缓冲环和轴套同步转动;所述的缓冲环由如上所述加工方法加工出的金属材料制成。

13.通过设置缓冲环,可以在内圈轴套与内圈之间起到很好的缓冲吸震效果,提升了车辆悬挂系统的可靠性和整车行驶的平顺性,并有效减低了车辆悬挂系统的振动噪声。

14.作为优选,所述的轴套与缓冲环过盈配合,在轴套装入缓冲环后,缓冲环具有向外扩张的预紧力,缓冲环与内圈之间的贴合紧密程度,并实现轴套、缓冲环和内圈的同步转动。

15.作为优选,所述的外圈与内圈之间设有衬垫,在内圈与外圈之间起到一定的缓冲和润滑作用。

16.作为优选,所述内圈的内侧面开设有限位槽,所述限位环的外侧面设有限位凸起,所述的限位槽与限位凸起配合;所述的缓冲环在周向上开环设置。

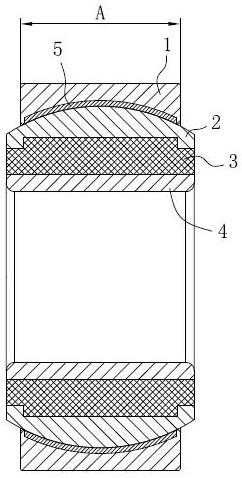

17.限位槽和限位凸起的配合可以有效避免缓冲环相对于内圈轴向运动。而缓冲环的开环设置为缓冲环装入内圈创造条件。

18.作为优选,所述的缓冲环在周向上由至少两个独立设置的分段围合而成,便于缓冲环的加工和装配。

19.作为优选,所述限位凸起的高度比限位槽的深度大0.1~0.2mm,有效保证限位凸起的顶部与限位槽的底面接触。

20.作为优选,所述限位槽的宽度比外圈的宽度大0.5~1mm,保证缓冲环对内圈与外圈之间的承载面均能有效缓冲。

附图说明

21.图1为车辆悬挂系统的结构示意图;图2为本实施例带有金属缓冲环的关节轴承气缸结构的结构示意图;图3为本实施例带有金属缓冲环的关节轴承气缸结构的剖视图;图4为本实施例带有金属缓冲环的关节轴承中内圈的结构示意图;图5为本实施例带有金属缓冲环的关节轴承中内圈的剖视图;图6为本实施例带有金属缓冲环的关节轴承中缓冲环的结构示意图;图7为本实施例带有金属缓冲环的关节轴承中缓冲环的剖视图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例

23.一种金属缓冲材料的加工方法,至少包括以下步骤:步骤一

ꢀꢀ

坯料预处理:选用不锈钢材质的块状坯料,采用热轧工艺将坯料制成盘条,热轧温度≥980℃。

24.热处理完成后,对盘条的表面氧化层进行漂洗。具体的,将盘条置于轴承清洗液中浸泡一小时,并同时上下窜动。

25.步骤二

ꢀꢀ

冷拔成丝:采用多道次逐步冷拔的形式,将盘条制成直径为0.15~0.3mm的金属丝。平均道次断面收缩率为5~10%、拉拔速度为10~15m/s。

26.具体的,冷拔成丝步骤分为半成品阶段和成品阶段,半成品金属丝的直径为

±

1.0mm。其中半成品阶段采用钠基润滑粉进行润滑,成品阶段采用聚晶膜油进行润滑。在半成品阶段和成品阶段之间,进行退火热处理,退火温度为1050~1080℃。

27.步骤三

ꢀꢀ

热处理:对金属丝进行回火热处理,回火温度≥950℃;步骤四

ꢀꢀ

压制成型:金属丝首先进行螺旋卷绕操作,螺旋卷绕操作后,螺旋卷的直径为金属丝直径的10~15倍,螺距为螺旋卷直径的0.9~1.1倍。其次,采用网块编织的形式将金属丝预成型,并在压力挤压作用下最终成型;成型后材料密度为1.5~3.0g/cm

³

。

28.具体的,在压制成型的过程中,可以根据具体使用工况,选择特定的模具直接压制成型,无需经过后续的机加工步骤。

29.采用上述加工方法获得的金属缓冲材料,可以兼顾高强度和高弹性模量,可以应用于需要高承载,并要求良好缓冲性能的工况。具体的,采用上述加工方法获得的金属缓冲材料,其弹性模量不小于210gpa,抗拉强度不小于560mpa,屈服强度不小于230mpa。

30.步骤二中,半成品阶段加工过程可以设计成更为侧重加工效率,而成品阶段加工过程可以设计成更为侧重金属材质的性能,例如表面质量和金属内部力学性能。并且在半成品阶段完成后,通过退火热处理改善金属丝表面和内部缺陷。兼顾加工效率和成品性能。

31.步骤四中,螺旋卷绕和网块编织相结合,材料内部结构更为复杂,材料的强度和韧性更好。同时材料内部在各向上的空腔分布更多,缓冲性能更好。

32.如图2和图3所示,一种带有金属缓冲环的关节轴承,包括外圈1和内圈2,所述的外圈1与内圈2之间设有衬垫,在内圈2与外圈1之间起到一定的缓冲和润滑作用。

33.如图2和图3所示,还包括轴套4和缓冲环3,所述的内圈2套设在轴套4外侧,所述的缓冲环3设置在内圈2与轴套4之间,所述的内圈2、缓冲环3和轴套4同步转动。所述的缓冲环3由如上所述加工方法加工出的金属材料制成。

34.通过设置缓冲环3,可以在内圈2轴套4与内圈2之间起到很好的缓冲吸震效果,提升了车辆悬挂系统的可靠性和整车行驶的平顺性,并有效减低了车辆悬挂系统的振动噪声。

35.具体的,所述的轴套4与缓冲环3过盈配合,在轴套4装入缓冲环3后,缓冲环3具有

向外扩张的预紧力,缓冲环3与内圈2之间的贴合紧密程度,并实现轴套4、缓冲环3和内圈2的同步转动。

36.具体的,如图3-图7所示,所述内圈2的内侧面开设有限位槽21,所述限位环的外侧面设有限位凸起31,所述的限位槽21与限位凸起31配合;所述的缓冲环3在周向上开环设置。限位槽21和限位凸起31的配合可以有效避免缓冲环3相对于内圈2轴向运动。而缓冲环3的开环设置为缓冲环3装入内圈2创造条件。

37.具体的,如图6所示,所述的缓冲环3在周向上由至少两个独立设置的分段围合而成,便于缓冲环3的加工和装配。

38.具体的,如图5和图7所示,所述限位凸起31的高度记为h,所述限位槽21的深度记为c,则有h-c=0.1~0.2mm,有效保证限位凸起31的顶部与限位槽21的底面接触。

39.具体的,如图3和图5所示,所述限位槽21的宽度记为b,外圈1的宽度记为a,则有b-a= 0.5~1mm,保证缓冲环3对内圈2与外圈1之间的承载面均能有效缓冲。

40.总之,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1