改进的球笼型等速万向联轴器的内侧联轴器的锻件结构的制作方法

1.本发明属于车零部件的锻造加工领域,尤其涉及一种改进的球笼型等速万向联轴器的内侧联轴器的锻件结构。

背景技术:

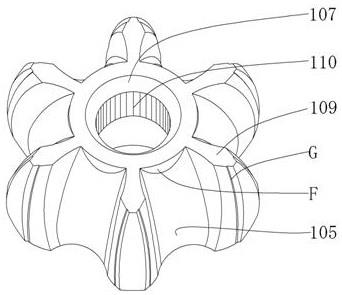

2.作为以往的成形方法,在专利文献日本特开57-56132号公报中,记载了球笼型等速万向联轴器的内侧联轴器的锻造方法。如附图1所示,该锻造方法下的等速万向联轴器的内侧联轴器的锻件结构102采用如下结构:其在球状外周面上均匀分布有多个滚道槽105,滚道槽105之间形成为凸起109,上下中心开有深度相当的圆形凹孔106,107,上圆形凹孔106和下圆形凹孔107之间留有未开孔竹节形结构108。如附图3所示,在后续冲孔加工中,被冲掉成孔110,为后续的内孔机加工做准备。

3.如附图2所示,等速万向联轴器的内侧联轴锻件结构102的锻造模具结构和成形过程,通常通过锻造模具由上下模具(1,2)的合模,构成形成闭塞的型腔。胚料100被置于闭塞的型腔中,冲头4通过挤压材料充填上下模具(1,2)与冲头5形成闭塞的型腔3,直至成形完毕。随着压力机的上升,上模具1与下模具2分离,而后冲头5将锻件结构102成品顶升。从而实现锻件结构102成品与下模具2的脱模。

4.在现有的等速万向联轴器的内侧联轴器锻件结构102的成形结构和成形工艺下,其胚料100在充填上下模具过程中,为了使胚料成型时填充充分,胚料100与闭塞的型腔形成接触面积大,需要压力机高负载加压,压力机的高负载加压作用于胚料,使胚料对闭塞的型腔内面形成高压。模具变形量与型腔内面压力相关,压力越高模具变形量越大,型腔内面高压力导致模具变形量大,而变形量大模具不可能锻造出高精度产品。同时,作用于型腔内面高压使模具变形增加,结果就是模具内应力增加。模具内部过高应力增加是造成模具短寿命直接原因。

5.生产中需要及时把握胚料与上下模具构成的型腔充填状态,对压机行程做出调整。过度填充或填充不足均不利于生产,过度填充的结果是高负载,降低锻造精度和模具寿命,而填充不足的结果是产生废品。

技术实现要素:

6.本发明的目的是提供一种改进的球笼型等速万向联轴器的内侧联轴器的锻件结构,采用一种新的锻造形状,旨在保证内侧联轴器滚道槽的精度,降低成形载荷,提高模具寿命,以及材料利用率。

7.本发明为了解决上述的技术问题所采用的技术方案为:改进的球笼型等速万向联轴器的内侧联轴器的锻件结构,所述锻件结构中,包括均匀分布在其球状外周面上的若干个滚道槽105,各滚道槽之间形成的凸起109和位于锻件上下端面中心的上圆形凹孔106和下圆形凹孔107,所述上圆形凹孔106的深度大于下圆形凹孔107的深度,且在锻件结构102的下端面往上,对应于下圆形凹孔107的深度,成形有一

圈用于加强用的环形构造f,用于保证滚道槽105与下圆形凹孔107间的环形壁厚l,在后续冲孔加工中,位于两个凹孔开孔之间竹节形结构108被冲头切除。冲孔切除过程中,环形构造f用于防止滚道槽105的下部发生变形,保证了锻造后的成品滚道槽105精度。

8.作为优选,所述凸起109与滚道槽105之间还设有棱状凸起g,用于在成形后,可用肉眼直管观查成型时滚道槽的槽面是否成型充分良好,由此可对压力机进行及时的调节,避免压力机出现高负载,同时,棱状凸起g也是后续机加工余量标志。

9.作为优选,所述上圆形凹孔106的深度为10mm以上,所述下圆形凹孔107的深度为0至10mm。

10.作为优选,所述滚道槽105的形状为圆弧状。

11.另外,除了适用于背景技术日本专利中所采用的圆弧状的滚道槽成型,上述的锻造结构也同样适用于上段为直条状、下段为圆弧状的组合状的滚道槽成型,故作为优选,所述滚道槽105的形状也可为上段为直条状、下段为圆弧状的组合形状。

12.作为优选,所述滚道槽105的数量为4、6、8或10条,最优地,所述滚道槽105的数量为6或8条。

13.之所以选择上述的技术方案,是基于如下考虑:发明人发现,在现有技术中,为了方便内侧联轴器的锻件成型和保证在锻件中间的竹节形结构被冲切时锻件精度不受影响,现有技术方案是上下中心的圆形凹孔深度大体相同,如这种背景技术中所述方案存在着成形负载过高的问题,高负载导致模具变形增大,模具内应力增加,锻造精度下降等一系列问题。

14.为了保证足够的锻造精度,并提高锻造模具寿命,必须减少成形负载,由此降低模具变形和内应力。而减少成形负载的最有效方法是减少成形材料与模具的接触面积。

15.通过反复试验,发明人发现减小下圆形凹孔107的深度、加深上圆形凹孔106的深度,可以优化成形材料的流动,使材料向有目的流向充填困难的下端尖部111,从而达到整体的均匀充填效果,保证外表面与模具间的间隙,有效减少成形材料与闭塞的型腔内模具的接触面积。

16.新的锻造结构通过优化成形材料的流动,保证了锻造品外表面与模具间的存在间隙,使得压机在小负载工况下就可以使材料充分填充成型。由于锻件的外表面后续需要切削加工,在锻件的外表面需要留有足够的切削余量,在保证切削余量的前提下,并不需要锻件的外表面与模具接触来保证精度。因此锻件的外表面与模具间可以留有间隙,减少二者接触面积。通过减少外表面与模具接触面积以减少锻造负载,在成型尺寸合格的情况下,也减少胚料用量。

17.过浅的下圆形凹孔107,导致滚道槽与下圆形凹孔间的平均壁厚距离l减小乃至消失,在随后的两个凹孔间竹节形结构的冲孔加工中,冲孔时产生的横向拉拽将紧邻冲孔部位的壁厚较薄的部分倒向内侧,破坏已成形的滚道槽的精度。由此,本发明发明人进一步进行了设计。

18.为了解决过浅的下圆形凹孔107导致的冲孔时产生的横向拉拽,发明人在锻造品下端面向上增加了环形构造f,由此保证了滚道槽与中心的下圆形凹孔间距离l,消除横向拉拽,维护已成形的滚道槽的精度。其次,在所述凸起109与滚道槽105之间增加了棱状凸起g,可用于生产现场观察外表面成型是否充分,及时对压力机的行程进行调节,避免压力机

出现过高负载,同时,棱状凸起g也是后续机加工车削余量标志,防止出现废品。

19.本发明的有益效果是:本发明的改进的球笼型等速万向联轴器的内侧联轴器的锻件结构,构思精妙,因球笼型等速万向联轴器性能很大程度上,受联轴器的滚道槽的精度及表面组织影响,滚道槽的高精度及良好的表面组织及硬度,保证了联轴器性能的发挥,本发明的锻造结构设计,通过减小下圆形凹孔的深度、加深上圆形凹孔的深度,优化成形材料的流动,可减少成型胚料与闭塞的型腔的接触面积而减少成型载荷,而减少成型载荷,避免了模具过大变形、模具内应力过度增加,进而提高了滚道槽的精度,使滚道槽表面组织良好且硬度均匀,对于制造可靠性高性能优秀的等速万向联轴器有重要意义;另外,配合在锻造锻件时先多锻造出冲孔时起支撑作用的环形构造f,可保证在减小下圆形凹孔深度的情况下成型后进行冲孔时滚道槽的精度也不受影响,保证了滚道槽的精度;更优地在锻造时多锻造出起填充充分标示作用的棱状凸起g时,可以进一步方便生产现场观察外表面成型是否充分,方便压力机的负载控制,实用性极强,而后锻造时多锻造出来的环形构造f和棱状凸起g在完成使命后在后续加工中都会被去掉,不会影响滚道槽上的圆弧状辊道面的顺畅光滑;而且相对于原有结构而言,降低成形载荷节约了能量消耗,提高了材料利用率,提高了模具寿命,故本发明整体上有着强大的实用性。

附图说明

20.为了易于说明,本发明由下述的具体实施例及附图作以详细描述。

21.图1为背景技术的合格的等速万向联轴器的内侧联轴器锻造件的纵向剖切结构示意图;图2为背景技术的等速万向联轴器的内侧联轴器锻造件的成形过程图;图3为本发明的等速万向联轴器的内侧联轴器锻件结构的竹节形结构被冲掉后的倒置状态下的立体结构示意图;图4为本发明的等速万向联轴器的内侧联轴器锻件结构的纵向剖切结构示意图;图5中图5-1为背景技术中等速万向联轴器的内侧联轴器锻件的上下圆形凹孔深度相当时的纵向剖切结构及成形材料流向示意图;图5-2为本发明的等速万向联轴器的内侧联轴器锻件的纵向剖切结构及成形材料流向示意图;图6为在等速万向联轴器的内侧联轴器锻件的下圆形凹孔过浅时且没有设置环形构造结构情况下,对中间的竹节形结构进行冲切时,滚道槽与下圆形凹孔间的壁在受力下易产生的变形示意图;图7为所述滚道槽形状为直条状与圆弧状的组合形状时的剖切结构示意图;图8为本发明的等速万向联轴器的内侧联轴器锻件结构在竹节形结构被冲掉后的后续加工中去除环形构造f和棱状凸起g时的纵向剖切结构示意图。

具体实施方式

22.如图3、图4所示,改进的球笼型等速万向联轴器的内侧联轴器的锻件结构,所述锻件结构102中,包括均匀分布在其球状外周面上的若干个滚道槽105,各滚道槽105之间形成的凸起109,以及位于锻件上下端面中心的上圆形凹孔106和下圆形凹孔107,所述上圆形凹

孔106的深度大于下圆形凹孔107的深度,且在锻件结构102的下端面往上,对应于下圆形凹孔107的深度,成形有一圈用于加强用的环形构造f,用以保证滚道槽105与下圆形凹孔107间的壁厚平均距离l,以保证在后续位于两个凹孔中间的竹节形结构108被冲切时,此处的圆环具有足够强度,保证滚道槽105不变形,维持滚道槽105成型精度。

23.所述上圆形凹孔106的深度为10mm以上,所述下圆形凹孔107的深度为0至10mm。

24.所述凸起109与滚道槽105之间还设有棱状凸起g,用于在成形后,可用肉眼直管观查成型时滚道槽的槽面是否成型充分良好,以便及时调整压机行程,防止过高负载,同时,棱状凸起g也是后续机加工余量标志。

25.所述滚道槽105的形状为圆弧状或直条状。除了适用于背景技术日本专利中所采用的圆弧状的滚道槽成型,上述的锻造结构也同样适用于上段为直条状、下段为圆弧状的组合状的滚道槽成型。如图3、图4所示,所述滚道槽105的形状为圆弧状。如图7所示,所述滚道槽105的形状为上段为直条状、下段为圆弧状的组合形状,直条状和圆弧状在中部平滑过渡。

26.所述上圆形凹孔106的深度为10mm以上,所述下圆形凹孔107的深度为0至10mm。

27.如图3和4,所述滚道槽105的形状为圆弧状。

28.所述滚道槽105的数量为4、6、8或10条,最优地,所述滚道槽105的数量为6或8条。本实施例中,滚道槽105的数量为6条。

29.之所以选择上述的技术方案,是基于如下考虑:发明人发现,在现有技术中,为了方便内侧联轴器的锻件成型和保证在锻件中间的竹节形结构被冲切时锻件精度不受影响,现有技术方案是上下中心的圆形凹孔深度大体相同,如这种背景技术中所述方案存在着成形负载过高的问题,高负载导致模具变形增大,模具内应力增加,锻造精度下降等一系列问题。

30.为了保证足够的锻造精度,并提高锻造模具寿命,必须减少成形负载,由此降低模具变形和内应力。而减少成形负载的最有效方法是减少成形材料与模具的接触面积。

31.如图5的图5-1和图5-2所示,通过反复试验,发明人发现减小下圆形凹孔107的深度、加深上圆形凹孔106的深度,可以优化成形材料的流动,使材料向有目的流向充填困难的下端尖部111,从而达到整体的均匀充填效果,保证外表面与模具间的间隙,有效减少成形材料与闭塞的型腔内模具的接触面积。

32.新的锻造结构通过优化成形材料的流动,保证了锻造品外表面与模具间的存在间隙,使得压机在小负载工况下就可以使材料充分填充成型。由于锻件的外表面后续需要切削加工,在锻件的外表面需要留有足够的切削余量,在保证切削余量的前提下,并不需要锻件的外表面与模具接触来保证精度。因此锻件的外表面与模具间可以留有间隙,减少二者接触面积。通过减少外表面与模具接触面积以减少锻造负载,在成型尺寸合格的情况下,也减少胚料用量。

33.如图6所示,过浅的下圆形凹孔107,导致滚道槽与下圆形凹孔间的平均壁厚距离l减小乃至消失,在随后的两个凹孔间竹节形结构的冲孔加工中,冲孔时产生的横向拉拽使紧邻冲孔部位的壁厚较薄的部分倒向内侧,破坏已成形的滚道槽的精度。由此,本发明发明人进一步进行了设计。

34.为了解决过浅的下圆形凹孔107导致的冲孔时产生的横向拉拽,发明人在锻造品

下端面向上增加了加强用的环形构造f,由此保证了滚道槽与中心的下圆形凹孔间距离l,消除横向拉拽,维护已成形的滚道槽的精度。其次,在所述凸起109与滚道槽105之间增加了棱状凸起g,可用于生产现场观察外表面成型是否充分,及时对压力机的行程进行调节,避免压力机出现过高负载,同时,棱状凸起g也是后续机加工车削余量标志,防止出现废品。

35.上述改进的球笼型等速万向联轴器的内侧联轴器锻件结构的锻造成形方法,采用如附图2所示的背景技术所用模具为基础,即所述加工模具包括上模1与下模2,上模1与下模2合模后中部设置有型腔3,上模1中心设置有上下移动上冲头4,下模2的中心设置有上下移动下冲头5,上冲头4的下端部为阶梯状,下冲头5的上端部与下模2之间存有间隙,型腔3设置有多个滚珠轨道滚道槽;型腔3由上模1、下模2、上冲头4、下冲头5构成与等速万向联轴器的内侧联轴器的结构相适应;然后,根据上下圆形凹孔106、107的深度要求,相应地增加上冲头4的长度,缩短下冲头5的长度,并根据成形出环形构造f的需求,在下模具2沿下冲头5周围留出一圈环形凹环槽,同样,根据成形出棱状凸起g的需求,在型腔3各个滚道槽与凸起之间设置相应带状结构。然后胚料100在具有以上特征的模具中压制成形。

36.成形步骤为:上冲头4退入上模1内,上模1与下模2分开将型腔3露出,在下模2内的型腔3内正立放入胚料100,胚料100的直径小于型腔3的直径。

37.压机通过加压装置8驱动上模1向下运动,与下模2保持合模形成闭塞。

38.受压机驱动上冲头4下压至最大行程,上冲头4下冲头5通过挤压胚料100,充填上下模具1,2与上下冲头4,5 形成闭塞的型腔,直至成形完毕。

39.此时,在锻造品下端面的环形构造f,以及在各滚道槽与凸起之间增加的棱状凸起g,也成形完毕。

40.而后随着压力机的上升,上下模具1,2打开,下冲头5将锻造成品顶升。从而实现锻造成品与下模具的脱模。

41.本发明的改进的球笼型等速万向联轴器的内侧联轴器的锻件结构,构思精妙,因球笼型等速万向联轴器性能很大程度上,受联轴器的滚道槽的精度及表面组织影响,滚道槽的高精度及良好的表面组织及硬度,保证了联轴器性能的发挥,本发明的锻造结构设计,通过减小下圆形凹孔107的深度、加深上圆形凹孔106的深度,优化成形材料的流动,可减少成型胚料与闭塞的型腔的接触面积而减少成型载荷,而减少成型载荷,避免了模具过大变形、模具内应力过度增加,进而提高了滚道槽的精度,使滚道槽表面组织良好且硬度均匀,对于制造可靠性高性能优秀的等速万向联轴器有重要意义;另外,配合在锻造锻件时先多锻造出冲孔时起支撑作用的环形构造f,可保证在减小下圆形凹孔107深度的情况下成型后进行冲孔时滚道槽105的精度也不受影响,保证了滚道槽105的精度;更优地在锻造时多锻造出起填充充分标示作用的棱状凸起g时,可以进一步方便生产现场观察外表面成型是否充分,方便压力机的负载控制,实用性极强,而后锻造时多锻造出来的环形构造f和棱状凸起g在完成使命后在后续加工中都会被加工去掉,具体如附图8所示,图中左边为未加工之前的结构,右边为加工示意图,主要是对内孔的修整、外凸起的修整和端面的修整,这样,多锻造出来的环形构造f和棱状凸起g被加工去掉后不会影响滚道槽上的圆弧状辊道面的顺畅光滑;而且相对于原有结构而言,降低成形载荷节约了能量消耗,提高了材料利用率,提高了模具寿命,故本发明整体上有着强大的实用性。

42.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1