一种薄壁筒体防止焊接变形的焊接工装

本发明涉及金属材料焊接,具体是涉及一种薄壁筒体防止焊接变形的焊接工装。

背景技术:

1、薄壁筒体是航空航天领域经常用到的零部件,如燃料箱筒体内腔装填燃料,燃料的移动则通过活塞沿筒体内壁的单向推动实现,为了确保燃料的利用率,要求活塞与筒体内壁尽可能无间隙,以减少燃料残留影响动力,因此,不仅要求筒体有很高的圆度,而且要求其内壁表面粗糙度极高,然而由于受加工工艺所限,无法实现筒体的整体机加工,通常采用焊接制造,而2mm以下薄壁筒体常规焊接方法,由于板材薄,导热快,焊接变形极大,尺寸精度非常难以控制,同时焊接易产生焊漏、焊穿、塌陷、熔切以及气孔等缺陷,焊接过程中,内腔中金属飞溅将是一大难题,焊后缩短量、筒体的同轴度都会发生变化,精度控制难度很大,焊后质量无法保证。

2、目前公开的中国专利cn201710648030.7一种薄壁筒体高能束精密焊接工装以及焊接方法,包括固定支撑底座、正面弧形工装压紧装置、正面弧形固定工装和背面弧形固定工装,正面弧形工装压紧装置、正面弧形固定工装和背面弧形固定工装从上至下依次固定设置在固定支撑底座上,所述的正面弧形工装压紧装置由两条相互平行设置的横梁和两块横梁翼板组成,两条横梁垂直设置并固定设置在固定支撑底座上,在两条横梁内侧之间设有焊接缝a,在横梁的外侧均焊接有水平设置的横梁翼板,在横梁翼板上设有多个螺纹孔或气动压力装置紧固孔,所述的正面弧形固定工装由外部支撑梁和正面弧形面板组成,外部支撑梁固定设置在固定支撑底座上,在外部支撑梁的上方固定有正面弧形面板,正面弧形面板与横梁翼板相互平行设置,并被压紧在横梁翼板下方,在正面弧形面板上开设有一条贯通正面弧形面板上下面并与焊接缝a对应设置的焊接缝b,焊接缝b的宽度大于或等于焊接缝a的宽度,在正面弧形面板的底面上设有与待焊接薄壁筒体外表面相匹配的弧面a,弧面a对称设置在焊接缝b的两侧,在弧面a的正下方设置背面弧形固定工装,所述的背面弧形固定工装由上部弧形面板和底部固定横梁组成,底部固定横梁固定设置在固定支撑底座上,在底部固定横梁的上方固定设有上部弧形面板,上部弧形面板的上表面为与弧面a对应设置的弧面b,弧面b与待焊接薄壁筒体的内表面相匹配,弧面b与弧面a之间的间距与待焊接薄壁筒体厚度相等,待焊接薄壁筒体夹设在弧面b和弧面a之间,使待焊接薄壁筒体的待焊焊缝对应焊接缝b设置。

3、上述专利实现了对薄壁筒体焊接过程中筒体的定位,避免了筒体在焊接过程中发生变化的情况,保证了焊后质量。

4、根据上述专利所述,该专利还存在着对薄壁筒体固定的过程中,由于刚性的定位方式,容易促使薄壁筒体的本身出现压痕,导致薄壁筒体的表面不平整,从而影响了薄壁筒体的质量,因此,目前需要一种能够以柔性的方式对薄壁筒体进行定位从而防止其在焊接过程中出现变形现象的焊接工装。

技术实现思路

1、针对现技术所存在的问题,提供一种薄壁筒体防止焊接变形的焊接工装,本技术通过内撑机构和外压机构将薄壁筒体夹在其中的定位方式,以及由于内撑机构和外压机构均为柔性结构,因此,实现了对薄壁筒体定位的过程中保持平整,同时也避免了薄壁筒体在被焊接过程中因受热发生变形的现象,保证了薄壁筒体的质量。

2、为解决现有技术问题,本发明采用的技术方案为:

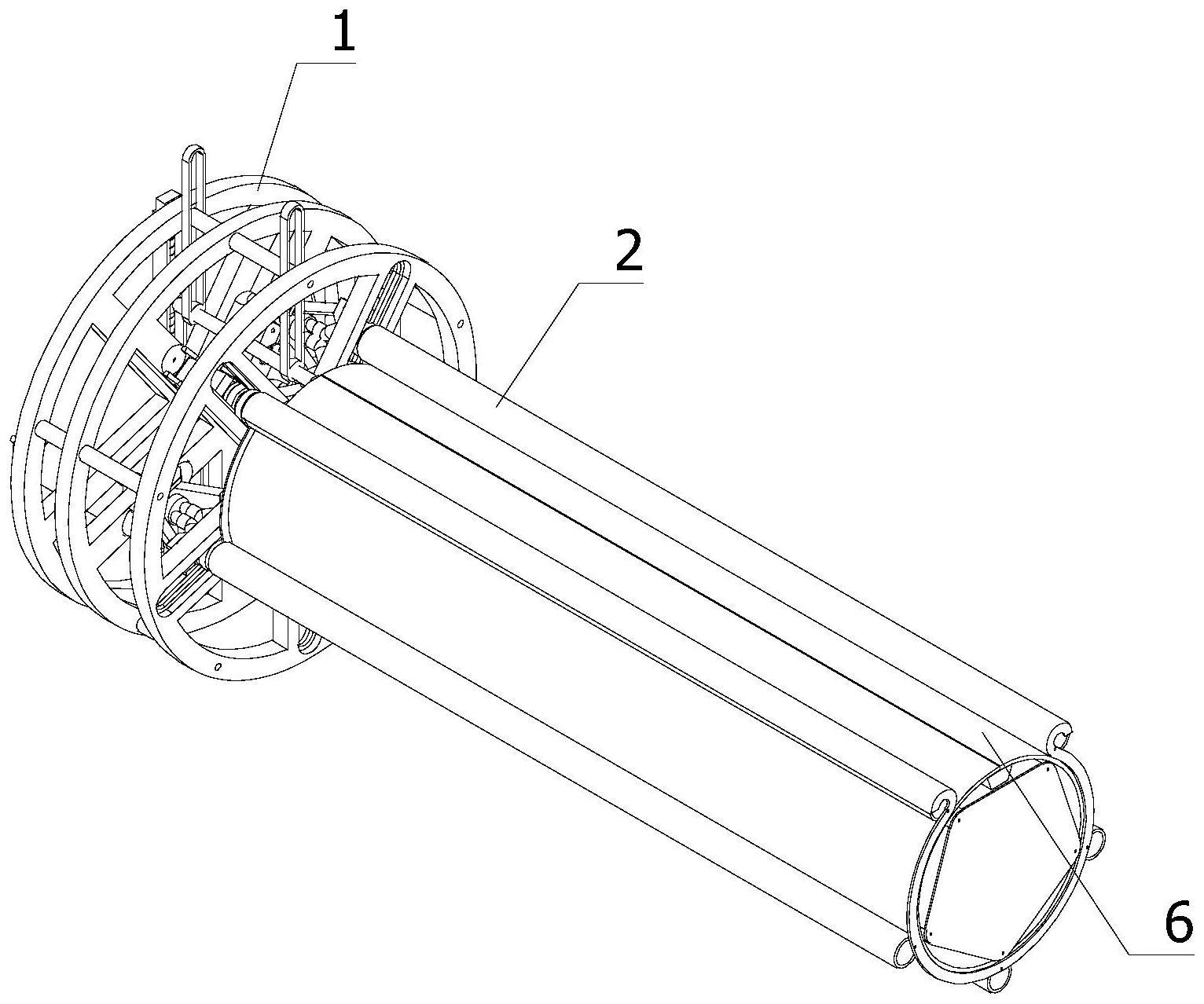

3、本发明提供一种薄壁筒体防止焊接变形的焊接工装,包括固定架和固定工装;固定架由第一圆盘、第二圆盘和多个导向杆组成,第一圆盘和第二圆盘之间共轴线设置,多个导向杆沿着第一圆盘和第二圆盘的圆周方向均匀分布且固定设置在两者之间的边缘位置处,每个导向杆的轴线方向均平行于第一圆盘和第二圆盘的轴线方向;固定工装设置在固定架上;固定工装包括内撑机构、外压机构、焊缝支撑机构、用以驱使内撑机构和外压机构同步工作从而定位薄壁筒体的同步驱动器和用以调整焊缝支撑机构对薄壁筒体支撑位置的直线驱动器;内撑机构为柔性结构,内撑机构设置在第一圆盘上;外压机构为柔性结构,外压机构设置在第一圆盘上,外压机构位于内撑机构的外侧;焊缝支撑机构设置在第一圆盘上,焊缝支撑机构位于内撑机构和外压机构之间;同步驱动器设置在第一圆盘和第二圆盘之间;直线驱动器设置在第二圆盘上,直线驱动器位于第二圆盘的上半部。

4、优选的,内撑机构包括有柔性内撑件、气囊套、封口气囊和充气筒;柔性内撑件具有多个,多个柔性内撑件沿着第一圆盘的圆周方向均匀分布,每个柔性内撑件在第一圆盘上均能够沿着其中心线移动;气囊套以围绕的形式套设在多个柔性内撑件上;封口气囊具有两个,两个封口气囊分别设置在气囊套的两端,每个封口气囊均与对个柔性内撑件连接;充气筒同轴设置在第一圆盘上,充气筒的一端与第一圆盘固定连接,充气筒的另一端朝向远离第二圆盘的方向延伸,充气筒的表面开设有若干个第一气孔。

5、优选的,外压机构包括有柔性外压件和气囊条;柔性外压件具有多个,柔性外压件的数量等于柔性内撑件的数量,每个柔性外压件分别设置在第一圆盘上对应于一个柔性内撑件的位置处,并且每个柔性外压件均能够与对应的柔性内撑件在第一圆盘上沿着同一中心线相对移动;气囊条围绕在多个柔性外压件的内侧,气囊条的两端分别卷绕在最上方的两个柔性外压件上,并且气囊条的两端之间具有避开薄壁筒体上焊缝的间隙。

6、优选的,柔性外压件与柔性内撑件的结构相同,柔性外压件和柔性内撑件均具有一个圆筒和一个包裹气囊;圆筒的一端设置在第一圆盘上,圆筒的另一端朝着远离第二圆盘的方向延伸,圆筒的轴线方向平行于充气筒的轴线方向,圆筒的表面开设有若干个第二气孔;包裹气囊套设在圆筒上,包裹气囊的两端分别与圆筒的两端固定连接,并且气囊套围绕在柔性内撑件的包裹气囊上,气囊条围绕在柔性外压件的包裹气囊上。

7、优选的,每个圆筒的两端偏离其轴心的位置处均设有一个端柱,气囊套的两端边缘均通过开设套口套接在内撑机构的所有圆筒的端柱上,两个封口气囊均通过开设套口套接在对应的端柱上,气囊条的两端边缘均通过开设套口套接在外压机构的所有圆筒的端柱上。

8、优选的,焊缝支撑机构包括有条形块和沙粒;条形块以水平状态设置在第一圆盘上,条形块上沿着其长度方向开设有条形槽,条形块能够在第一圆盘上在其上半部竖向移动;沙粒铺设于条形块的条形槽内,并且沙粒铺满条形槽。

9、优选的,同步驱动器具有移动盘、连接件和推拉气缸;移动盘通过开设导向口滑动套设在多个导向杆上,移动盘与第一圆盘和第二圆盘之间共轴线;连接件具有多个,连接件的数量等于柔性内撑件的数量,多个连接件分别设置在移动盘和每个圆筒之间;推拉气缸固定在第二圆盘上,推拉气缸位于第二圆盘的下半部,推拉气缸的输出轴与移动盘之间固定连接。

10、优选的,连接件具有滚轮、铰接座和铰接杆;滚轮具有两个,两个滚轮分别固定套设在内撑机构的一个圆筒端部和外压机构的一个圆筒端部,第一圆盘上开设有供滚轮滑动的条形口;铰接座具有两对,每对铰接座分别固定设置在移动盘的表面和对应的滚轮表面;铰接杆具有两个,每个铰接杆分别铰接在一对铰接座之间。

11、优选的,直线驱动器具有延伸杆、套杆和丝杆滑台;延伸杆的一端固定连接在条形块的端部,延伸杆的另一端朝向第二圆盘的方向延伸,延伸杆的轴线方向平行于第二圆盘的轴线方向;套杆具有两个,两个套杆的一端均固定连接在延伸杆上,两个套杆分别位于靠近于第一圆盘和第二圆盘的位置处,每个套杆的另一端均竖直向上延伸,并且每个套杆上沿着其长度方向均通过开设条形口套设在处于最上方的导向杆上;丝杆滑台以竖直状态固定在第二圆盘的表面上半部,丝杆滑台上具有滑动的滑块,延伸杆的端部与滑块固定连接。

12、优选的,固定工装上还包括有用以对每个圆筒和充气筒同时充气的通气件,通气件具有直管、双管接头、第一连接软管、第二连接软管和电控阀门;直管同轴且固定的设置在第一圆盘和第二圆盘之间,直管与充气筒之间相互连通;双管接头具有多个,双管接头的数量等于内撑机构或外压机构上所有圆筒的数量,多个双管接头均设置在移动盘上且沿着移动盘的圆周方向均匀分布;第一连接软管具有多对,每个双管接头的位置处均具有一对第一连接软管,每对的第一连接软管的一端均与对应的双管接头连通,每对的第一连接软管的另一端分别于对应的圆筒连通;第二连接软管具有多个,第二连接软管的数量等于双管接头的数量,每个第二连接软管的一端均与对应的双管接头连通,每个第二连接软管的另一端均与直管连通,并且直管上开设有供每个第二连接软管连通的管口;电控阀门具有多个,电控阀门的数量等于双管接头的数量,每个电控阀门分别设置在一个双管接头和对应的第二连接软管的连接处。

13、本技术相比较于现有技术的有益效果是:

14、1.本技术通过内撑机构和外压机构将薄壁筒体夹在其中的定位方式,以及由于内撑机构和外压机构均为柔性结构,因此,实现了对薄壁筒体定位的过程中保持平整,同时也避免了薄壁筒体在被焊接过程中因受热发生变形的现象,保证了薄壁筒体的质量,并且在焊缝支撑机构对薄壁筒体内壁焊缝位置的支撑下,还避免了金属液飞溅在内撑机构上,导致内撑机构被焊接在薄壁筒体上的情况发生,提高了焊接效果。

15、2.本技术通过气囊套膨胀的方式对薄壁筒体内壁的柔性支撑,实现了对薄壁筒体内壁的形状定位,保持薄壁筒体的稳定,避免薄壁筒体出现因焊接时受热向内缩的情况,也保持了薄壁筒体内壁的平整。

16、3.本技术通过气囊条随着多个柔性外压件向着薄壁筒体的包裹,直至气囊条覆压在薄壁筒体上后,实现了薄壁筒体外壁的支撑,避免薄壁筒体的外壁因焊接受热发生膨胀拉伸的现象,保持了薄壁筒体的形状,也保持了薄壁筒体外壁的平整。

17、4.本技术通过圆筒上包裹气囊的设置,向着圆筒内通气促使包裹气囊的膨胀,实现了薄壁筒体被定位后被夹的位置出现表面压痕,保持了薄壁筒体被夹位置处的表面平整。

18、5.本技术通过沙粒对薄壁筒体焊缝位置的支撑,实现了对飞溅的金属液的阻挡,避免金属液与内撑机构的接触,同时也避免了薄壁筒体焊缝位置出现内凹的现象,提高了焊缝效果。

- 还没有人留言评论。精彩留言会获得点赞!