一种轮辐式进气机匣叶片更换修理方法与流程

1.本发明属于航空发动机零部件修理技术领域,特别是涉及一种轮辐式进气机匣叶片更换修理方法。

背景技术:

2.轮辐式进气机匣作为航空发动机的重要组成部分,位于航空发动机最前端,是航空发动机上的主承力件之一,由外机匣、内环和多个空腔叶片焊接而成,具有进气、调节气流、除冰等功能。

3.由于轮辐式进气机匣结构复杂、特别是其上的叶片为复杂的薄壁式空腔结构,在航空发动机工作过程中,受气流冲击、震动疲劳、残余应力等因素影响,容易在薄弱的空腔叶片上出现开裂、打伤等问题,并且轮辐式进气机匣属于钛合金焊接结构组件,导致组件的应力状态复杂,一旦轮辐式进气机匣的空腔叶片出现开裂、打伤等缺陷问题后,目前只能将轮辐式进气机匣作报废处理,在航空发动机维修时,再整体更换轮辐式进气机匣,这就造成航空发动机修理成本的大幅度增加。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种轮辐式进气机匣叶片更换修理方法,当空腔叶片出现开裂、打伤等缺陷问题时,摒弃了将轮辐式进气机匣整体报废的航空发动机维修模式,仅通过更换缺陷叶片的方式对轮辐式进气机匣进行修理,能够保证更换叶片后的轮辐式进气机匣重新达到航空发动机的装配及使用要求,从而大幅度降低了航空发动机的修理成本。

5.为了实现上述目的,本发明采用如下技术方案:一种轮辐式进气机匣叶片更换修理方法,包括如下步骤:

6.步骤一:标定缺陷叶片

7.采用目视和渗透检测法,对轮辐式进气机匣上的缺陷叶片位置进行确定,检查并确定开裂、打伤的缺陷范围未超出空腔叶片的范围;

8.步骤二:去除缺陷叶片

9.先利用工装对轮辐式进气机匣的外机匣和内环进行刚性固定,然后通过线切割机将含有缺陷的空腔叶片从外机匣和内环之间切除,切割过程中,需要保证线切割机的钼丝沿着空腔叶片的原氩弧焊缝进行切割;

10.步骤三:机加工修整

11.先采用手工钳修方式对切割后的原氩弧焊缝正面和背面的余高部分进行修磨,使原氩弧焊缝处的壁厚达到图纸设计要求,之后利用铣床对切割端面进行铣加工,单侧去除量不低于0.5mm,确保重熔层被完全去除,然后将待更换的新叶片临时装配到外机匣和内环之间,利用塞尺对装配间隙进行检查,确保装配间隙不大于0.05mm,检查合格后,再将待更换的新叶片移出;

12.步骤四:焊前清理

13.先对检查合格后的轮辐式进气机匣进行清洗,去除油污和表面污物,之后对清洗好的轮辐式进气机匣进行烘干,然后采用钢丝刷对切割端面及其周边部位进行抛光,抛光范围不小于10mm,最后利用丙酮对抛光部分进行擦拭,保证待焊处清洁;

14.步骤五:焊前装配

15.将清理好的轮辐式进气机匣装配到工装中,通过工装对轮辐式进气机匣的外机匣和内环进行刚性固定,之后将新叶片装配到外机匣和内环之间,利用塞尺对装配间隙进行检查,确保装配间隙不大于0.05mm,同时保证后续电子束焊接的错位要求,且错位不大于0.1mm;

16.步骤六:电子束焊接

17.将装夹有轮辐式进气机匣和新叶片的工装一同转移到真空电子束焊机的转台上,之后送入真空室内并完成抽真空,最后通过电子束焊接方式将新叶片与外机匣和内环焊接在一起;

18.步骤七:焊后处理

19.将焊接好的轮辐式进气机匣送入真空热处理炉中,对轮辐式进气机匣进行真空热处理,消除电子束焊缝的残余应力;

20.步骤八:尺寸检测及补加工

21.将真空热处理后的轮辐式进气机匣转移至检测台上,对轮辐式进气机匣内环配合处的直径、圆跳及端跳尺寸进行检测,保证变形量不超过0.05mm,若超出,需要在直径公差范围内进行补加工修正,以使修理后的轮辐式进气机匣满足航空发动机的装配要求。

22.本发明的有益效果:

23.本发明的轮辐式进气机匣叶片更换修理方法,当空腔叶片出现开裂、打伤等缺陷问题时,摒弃了将轮辐式进气机匣整体报废的航空发动机维修模式,仅通过更换缺陷叶片的方式对轮辐式进气机匣进行修理,能够保证更换叶片后的轮辐式进气机匣重新达到航空发动机的装配及使用要求,从而大幅度降低了航空发动机的修理成本。

附图说明

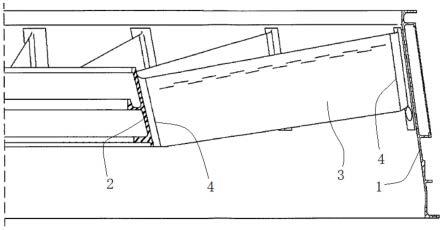

24.图1为轮辐式进气机匣的局部结构示意图;

25.图中,1—外机匣,2—内环,3—空腔叶片,4—原氩弧焊缝。

具体实施方式

26.下面结合附图和具体实施例对本发明做进一步的详细说明。

27.一种轮辐式进气机匣叶片更换修理方法,包括如下步骤:

28.步骤一:标定缺陷叶片

29.采用目视和渗透检测法,对图1所示的轮辐式进气机匣上的缺陷叶片位置进行确定,检查并确定开裂、打伤的缺陷范围未超出空腔叶片3的范围;

30.步骤二:去除缺陷叶片

31.先利用工装对轮辐式进气机匣的外机匣1和内环2进行刚性固定,然后通过线切割机将含有缺陷的空腔叶片3从外机匣1和内环2之间切除,切割过程中,需要保证线切割机的

钼丝沿着空腔叶片3的原氩弧焊缝4进行切割;本实施例中,为了保证钼丝切割位置的准确性,可以将空腔叶片3上与原氩弧焊缝4相邻的防冰孔为基准,相对于防冰孔这一基准将钼丝偏移5mm,就可以使钼丝准确移动到原氩弧焊缝4处;

32.步骤三:机加工修整

33.先采用手工钳修方式对切割后的原氩弧焊缝4正面和背面的余高部分进行修磨,使原氩弧焊缝4处的壁厚达到1.8mm~2.2mm的图纸设计要求,之后利用铣床对切割端面进行铣加工,单侧去除量不低于0.5mm,确保重熔层被完全去除,然后将待更换的新叶片临时装配到外机匣1和内环2之间,利用塞尺对装配间隙进行检查,确保装配间隙不大于0.05mm,检查合格后,再将待更换的新叶片移出;

34.步骤四:焊前清理

35.先对检查合格后的轮辐式进气机匣进行清洗,去除油污和表面污物,之后对清洗好的轮辐式进气机匣进行烘干,然后采用钢丝刷对切割端面及其周边部位进行抛光,抛光范围不小于10mm,最后利用丙酮对抛光部分进行擦拭,保证待焊处清洁;

36.步骤五:焊前装配

37.将清理好的轮辐式进气机匣装配到工装中,通过工装对轮辐式进气机匣的外机匣1和内环2进行刚性固定,之后将新叶片装配到外机匣1和内环2之间,利用塞尺对装配间隙进行检查,确保装配间隙不大于0.05mm,同时保证后续电子束焊接的错位要求,且错位不大于0.1mm;

38.步骤六:电子束焊接

39.将装夹有轮辐式进气机匣和新叶片的工装一同转移到真空电子束焊机的转台上,之后送入真空室内并完成抽真空,最后通过电子束焊接方式将新叶片与外机匣1和内环2焊接在一起;本实施例中,焊接参数为:加速电压为150kv,聚焦电流为1888ma,焊接速度为20mm/s,焊接电流为9ma~13ma;

40.步骤七:焊后处理

41.将焊接好的轮辐式进气机匣送入真空热处理炉中,对轮辐式进气机匣进行真空热处理,消除电子束焊缝的残余应力;

42.步骤八:尺寸检测及补加工

43.将真空热处理后的轮辐式进气机匣转移至检测台上,对轮辐式进气机匣内环2配合处的直径、圆跳及端跳尺寸进行检测,保证变形量不超过0.05mm,若超出,需要在直径公差范围内进行补加工修正,以使修理后的轮辐式进气机匣满足航空发动机的装配要求。

44.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1