大型厚板方圆节现场成型方法及成型支撑机构与流程

1.本发明涉及化工、冶金、公用工程等施工技术领域,具体为大型厚板方圆节现场成型方法及成型支撑机构。

背景技术:

2.在化工、冶金、电力行业的排放中,为了达到排放标准,都要进行排烟脱硫脱销项目,在排烟脱硫脱销项目中的烟道及设备都要使用方圆节(天方地圆);

3.传统制造方圆节需要使用到压制设备、胎具,对制作设备的要求高,并且一般都是在工厂内制造的,现场很难进行天圆地方的制作,并且在工厂加工成型后需要将成型的方圆节运输到安装场地,增加了生产成本。

技术实现要素:

4.本发明的目的在于提供大型厚板方圆节现场成型方法及成型支撑机构,以解决上述背景技术中提出的传统制造方圆节需要使用到压制设备、胎具,对制作设备的要求高,并且是在加工场地内施工的,现场很难进行天圆地方的制作的问题。

5.为实现上述目的,本发明提供如下技术方案:大型厚板方圆节现场成型支撑机构,包括:直口组装胎具;

6.所述直口组装胎具包括两组直角支撑件以及安装在两组直角支撑件之间的支杆,所述支杆上方设有伸缩连接件,所述伸缩连接件的移动端上设有支板;

7.其中,所述伸缩连接件远离支板的一端安装有安装板,所述安装板滑动安装在支杆上,以使支杆带着直角支撑件沿支杆长度延伸方向移动。

8.作为优选,所述支杆的一侧壁上设有垂直于支杆的推杆,所述推杆的外侧端上滑动套设有连接套,所述连接套内滑动设有与推杆移动路径相同的托块,所述托块与推杆之间设有弹性件;

9.其中,所述连接套上设有平行于支杆的套件,所述套件内腔的两端均滑动插有移动件,所述移动件的内侧端上设有齿条,所述套件内设有与齿条啮合的齿轮,所述齿轮上设有与托块连接的拉绳,以驱使托块移动靠近推杆。

10.作为优选,所述支杆包括安装套以及滑动插在安装套内腔两端的活动杆。

11.作为优选,所述支板下方滑动设有两组限位件,所述限位件上设有弹性元件,以驱使两组限位件移动靠拢。

12.作为优选,大型厚板方圆节现场成型方法,利用大型厚板方圆节现场成型支撑机构来实现,具体包括以下步骤:

13.s1:将方圆节划分成两个方圆节模块,并设计方圆节模块壁板的排版图;

14.s2:按照排版图在平台上组焊方圆节模块的壁板,并在方圆节模块壁板内壁的上下口附近焊接倒链收紧耳板;

15.s3:在平台上划出方圆节的地圆轴线、内圆圆弧线,并在内圆圆弧线内侧均匀焊接

若干组挡板;

16.s4:将方圆节模块放置到平台上,并在上下口的倒链收紧耳板上安装倒链,收紧上下口的倒链,使方圆节模块基本成型;

17.s5:将方圆节模块置于挡板的外侧,并使方圆节模块地圆中心点的靠上挡板,在平台上焊接第一组组装卡具、扁楔,使其处于方圆节模块的外侧,收紧方圆节模块下口的倒链,然后依次在平台上焊接组装卡具、扁楔,并利用方圆节模块下口的倒链,使方圆节模块下的地圆成型;

18.s6:在方圆节模块上口附近设置松紧撑杆,并在方圆节模块直角位置安装直口组装胎具,使用门型卡捻口,并配合倒链收紧,使方圆节模块上的方口成型;

19.s7:在平台上组装两组方圆节模块,并进行焊接。

20.作为优选,相邻两组所述挡板之间的间距为200

㎜

。

21.作为优选,所述步骤s2中按照排版图在平台上组焊方圆节模块的壁板后,对方圆节模块的壁板进行外观、无损检测,检验合格后,放出放样线及加强筋组装线,组装焊接加强筋。

22.作为优选,所述步骤s6中在方圆节模块直角位置安装直口组装胎具的方式具体为,调整伸缩连接件长度,将支板置于方圆节模块的上方,并使两组直角支撑件处于方圆节模块的两个直角处。

23.与现有技术相比,本发明的有益效果是:本技术中将方圆节分成二个模块进行预制,待二个模块预制好后,在钢平台上进行模块整体组装,使用方圆节成型的过程中无需大型液压设备设备、工装,从而使方圆节成型的工艺流程短、现场易于掌握,并且在现场可以制作,节约了运输的成本,提高制作效率,保证了成型尺寸、质量。

附图说明

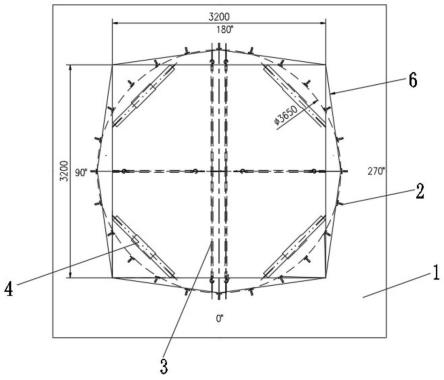

24.图1为本发明方圆节模块结构示意图;

25.图2为本发明方圆节模块与直口组装胎具连接结构示意图;

26.图3为本发明直口组装胎具结构示意图;

27.图4为本发明套件与移动件连接结构示意图;

28.图5为本发明a处结构放大示意图。

29.图中:1、平台;2、组装卡具;3、倒链;4、松紧撑杆;5、直口组装胎具;51、直角支撑件;52、支杆;521、安装套;522、活动杆;53、支板;54、限位件;55、伸缩连接件;56、安装板;57、套件;58、移动件;59、齿条;510、齿轮;511、连接套;512、推杆;513、弹性件;514、拉绳;515、托块;6、方圆节模块。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1:

32.请参阅图2和图3,本发明提供一种技术方案:大型厚板方圆节现场成型支撑机构,包括:直口组装胎具5;

33.直口组装胎具5包括两组直角支撑件51以及安装在两组直角支撑件51之间的支杆52;支杆52上方设有伸缩连接件55(伸缩连接件55包括伸缩子杆与伸缩母杆,伸缩子杆滑动插在伸缩母杆的内腔中,并且伸缩母杆上螺接有用于固定伸缩子杆的螺栓),伸缩连接件55的移动端上设有支板53。

34.在本实施例中,如图3所示,支杆52包括安装套521以及滑动插在安装套521内腔两端的活动杆522;通过活动杆522在安装套521内部滑动,使两组直角支撑件51之间的间距可以调整,并且安装套521上螺接有用于固定活动杆522的螺栓。

35.请参阅图3,伸缩连接件55下方安装有安装板56,安装板56滑动安装在支杆52上,使支杆52在安装板56的下方能够滑动,并且滑动方向是朝向直角支撑件51的。

36.在本实施例中,在支板53放到方圆节模块6的上方,并使直角支撑件51处于方圆节模块6上口的直角处使用,当倒链3对方圆节模块6进行收紧时,方圆节模块6会对直角支撑件51进行挤压,若直角支撑件51与方圆节模块6之间存在间隙,在直角支撑件51受到挤压时,直角支撑件51会驱使支杆52在安装板56的下方移动,用于对直角支撑件51的位置进行调整,同时支板53的位置不会变动,避免支板53出现偏移的状况。

37.请参阅图3、图4和图5,支杆52的一侧壁上设有推杆512(推杆512垂直于支杆52),推杆512的外侧端上滑动套设有连接套511,连接套511内滑动设有托块515(托块515的移动路径与推杆512移动路径相同),托块515与推杆512之间设有弹性件513;连接套511上设有套件57(套件57平行于支杆52),套件57内腔的两端均滑动插有移动件58,移动件58的内侧端上设有齿条59,套件57内设有与齿条59啮合的齿轮510,齿轮510的转轴上缠绕有拉绳514,拉绳514远离齿轮510转轴的一端与托块515连接。

38.在本实施例中,在直角支撑件51处于方圆节模块6的直角处时,两组移动件58也与方圆节模块6的内侧壁接触,在倒链3收紧的过程中,方圆节模块6的壁板会靠拢,对移动件58进行挤压,驱使齿条59移动,带着齿轮510转动,将拉绳514缠绕到齿轮510的转轴上,使托块515移动,对弹性件513进行压缩;使弹性件513对推杆512提供的弹性推力增大,促使推杆512将支杆52向方圆节模块6的内侧推动,使直角支撑件51与方圆节模块6的直角口稳定贴合;并且移动件58与方圆节模块6的贴合区域安装有橡胶块。

39.在本实施例中,支板53下方滑动设有两组限位件54,限位件54与支板53之间设有弹性元件;支板53放在方圆节模块6的上方时,两组限位件54处于方圆节模块6的外侧,用于限制支板53的位置。

40.如图1和图2所示,大型厚板方圆节现场成型方法,利用大型厚板方圆节现场成型支撑机构来实现,具体包括以下步骤:

41.s1、首先根据方圆节(天方地圆)尺寸确定划分成2个方圆节模块6(即分成相同的两半),用cad绘制方圆节(天圆地方)壁板展开图,根据划分的方圆节模块6设计方圆节模块6壁板的排版图。

42.s2、按照排版图在平台1上组焊方圆节模块6壁板,焊接合格后进行外观、无损检测,检验合格后放出放样线及加强筋组装线,组装焊接加强筋,在方圆节模块6壁板内壁上下口附近焊接倒链收紧耳板、上口靠近组对口设置二个吊装吊耳。

43.如图1和图2所示,s3、在平台1上划出方圆节的地圆轴线、内圆圆弧线,在内圆圆弧线内侧每隔200mm焊接一块挡板(-100mm*200mm*10mm)。

44.s4、使用吊车吊起方圆节模块6,立放置在平台1上,收紧上下口倒链3(倒链3安装在倒链收紧耳板上),使其方圆节模块6基本成型。

45.s5、方圆节模块6地圆口成型:

46.如图1和图2所示,方圆节模块6地圆内侧放在平台1上挡板的外侧,先将方圆节模块6地圆中心点的先靠上挡板,在平台1上焊接组装卡具2、扁楔(两者处于方圆节模块6的外侧),利用扁楔将方圆节模块6楔紧,并收紧方圆节模块6下口的倒链3,然后在靠近方圆节模块6地圆中心点的两侧200mm的位置焊接第二块组装卡具2、扁楔(依然处于方圆节模块6的外侧),再楔进,扁楔将方圆节模块6楔紧,楔紧的同时收紧方圆节模块6下口的倒链3,楔紧收紧配合,同样的方法楔紧第三、四

‑‑‑‑

,直至方圆节模块6下口的地圆成型,在地圆成型的过程中上口(天方)也要同时进行。

47.s6、方圆节模块6(上口)成型:

48.如图1和图2所示,在方圆节模块6中心位置安装倒链3(倒链3有两组,其一是连接方圆节模块6上下两侧内壁的,其二是连接方圆节模块6左侧内壁的),两组倒链3收紧同时进行,在方圆节模块6(上口)经倒链3收紧基本成型时,在方圆节模块6附近设置松紧撑杆4(松紧撑杆4包括套管以及滑动插在套管内的支撑杆);在使用松紧撑杆4的同时在方圆节模块6(方口)直角位置安装直口组装胎具5,再使用门型卡捻口,与倒链3、松紧撑杆4、直口组装胎具5相互配合,直至方圆节模块6上口符合图纸要求,松开倒链3。

49.s7、在平台1组装两组方圆节模块6,组装采用龙门卡具进行,组装好后进行焊接,完成后,补齐未安装的加强筋。

50.如图2所示,步骤s6中在方圆节模块6直角位置安装直口组装胎具5的方式具体为,调整伸缩连接件55长度,将支板53置于方圆节模块6的上方,并使两组直角支撑件51处于方圆节模块6的两个直角处。

51.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1