一种可实现超细导线精确修复的焊接方法与流程

1.本发明涉及超细导线修复技术领域,具体为一种可实现超细导线精确修复的焊接方法。

背景技术:

2.随着人们使用手机,平台,电脑等屏幕的时间逐渐增长,在对大尺寸屏幕的要求日益旺盛的同时,也在期望窄边框甚至是无边框的屏幕出现。而为了实现窄边框这一功能,对触摸屏,led,pcb,fpc等电子器件上的导线线宽和线距提出了更高的要求(小于100um)。更小的线宽和线距对于生产工艺提出了更高要求的同时,也带来了更高的不良率,短路/断线等缺陷时有发生。本专利旨在发明一种简单明了的焊接方法实现对于导线断线的微纳米加工连接。

3.在pcb或者fpc生产制造中,受限于生产工艺和生产环境,在边缘区域的铜导线会随机产生断线区域,如果无法修补的话,直接报废器件会极大的提高生产成本,因此过去的技术人员提出了诸如点胶银浆修复,纳米导电溶液烘烤等手段来实现边线修复,取得了较为不错的结果。但是这些手段需要能够在断线区域精确的涂抹相关材料,否则会干扰已有正常线路。随着所生产的电子器件尺寸越来越大,边缘区域面积越来越窄,铜线宽度和铜线之间的间距也越来越小。在这些细微的区域采用传统的办法,难以简单快捷高效的完成,因此有必要开发新的修补技术方案。

技术实现要素:

4.本发明的目的在于提供一种可实现超细导线精确修复的焊接方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种可实现超细导线精确修复的焊接方法,该焊接方法通过精确修复焊接系统实现,且焊接系统由四个部分组成:基础平台、操作电机、视觉成像系统、显微加工焊头系统;

6.所述焊接方法包括有以下步骤:

7.步骤s1:首先将需要修补的基板放置在基础平台上,进行系统的数字定位;

8.步骤s2:其次,通过视觉成像系统,使得断线位置清晰得呈现在与系统配套的显示器上;

9.步骤s3:随后,借助视觉成像系统的帮助,并通过操作电机的控制将显微加工焊头系统移动到断线上方;

10.步骤s4:最后,对显微加工焊头上的焊丝进行加热,并焊接断线两端,实现导线修补。

11.优选的,所述基础平台为表面平整光滑的大理石稳定平台,且两侧设置有滑轨。

12.优选的,所述大理石稳定平台上安装有x轴可移动吊臂,且视觉成像系统采用y轴可移动光学成像系统,安装在x轴可移动吊臂上。

13.优选的,所述显微加工焊头系统为六自由度显微焊接头,且六自由度显微焊接头、x轴可移动吊臂、y轴可移动光学成像系统通过计算机控制系统以及控制摇杆进行控制。

14.优选的,所述步骤s中通过将待修补的基板与基础平台左上角定位点对齐来进行系统定位。

15.优选的,所述步骤s中通过调节视觉成像系统中的光学摄像头位置来进行断电显像。

16.优选的,所述显微加工焊头系统具有六自由度,具有下左右移动并度旋转的功能。

17.与现有技术相比,本发明的有益效果是:

18.1.通过光学显微镜放大,轻松的定位断线区域,并把焊头操纵于断线区域上方,得益于微米级的焊头搭配亚微米级的焊丝,可以实现在较低温度下的焊接,不破坏基底材料;这种简单明了的方式,适合任何人使用,并且具有良好的用户体验。

19.2.本发明能实现低温焊接,充分防止对基材的破坏,以及20-50um以内的焊点尺寸,确保能完美无缺的实现断线的连接而对正常线路没有影响;这种焊接方式具有较强的粘性,能通过85℃,85%湿度下120小时的稳定性测试,整个过程规范,可重复,具备可推广性。

附图说明

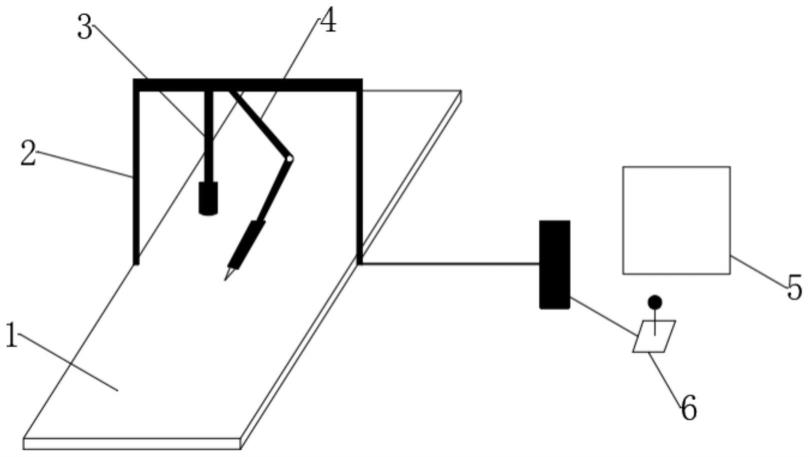

20.图1为本发明焊接系统的示意图。

21.图中:1:大理石稳定平台;2、x轴可移动吊臂;3、y轴可移动光学成像系统;4、六自由度显微焊接头;5、计算机控制系统;6、控制摇杆。

具体实施方式

22.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例,须知,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1,本发明旨在提供一种可以实现超细导线精确修复的焊接方法,用于解决微纳米级别的加工修复问题。整个焊接系统由4部分组成:基础平台,操作电机,视觉成像系统,显微加工焊头系统。用户可以使用手柄或者摇杆,通过光学显微镜放大,轻松的定位断线区域,并把焊头操纵于断线区域上方。得益于微米级的焊头搭配亚微米级的焊丝,可以实现在较低温度下的焊接,不破坏基底材料。这种简单明了的方式,适合任何人使用,并且具有良好的用户体验。

24.基础平台为表面平整光滑的大理石稳定平台1,且两侧设置有滑轨。

25.大理石稳定平台1上安装有x轴可移动吊臂2,且视觉成像系统采用y轴可移动光学成像系统3,安装在x轴可移动吊臂2上。

26.显微加工焊头系统为六自由度显微焊接头4,且六自由度显微焊接头4、x轴可移动吊臂2、y轴可移动光学成像系统3通过计算机控制系统以及控制摇杆6进行控制。

27.在焊接过程中,首先将需要修补的基板放置在平台上,并且使其与平台左上角定

位点对齐,以便于系统的数字定位。其次,通过光学成像系统,调节光学摄像头位置,使得断线位置能清晰得呈现在与系统配套得显示器上。随后,借助光学系统的帮助,使用手柄将六自由度(可以上下左右移动并360度旋转)的显微焊头移动到断线上方,通过步进电机的控制,使得精度能达到5um以上。最后,对显微加工焊头上的焊丝进行加热,并焊接断线两端,实现导线修补功能。得益于超小的微纳米加工焊头,能实现低温焊接,充分防止对基材的破坏,以及20-50um以内的焊点尺寸,确保能完美无缺的实现断线的连接而对正常线路没有影响。这种焊接方式具有较强的粘性,能通过85℃,85%湿度下120小时的稳定性测试,整个过程规范,可重复,具备可推广性。

28.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本发明的保护范围之内。

技术特征:

1.一种可实现超细导线精确修复的焊接方法,其特征在于:该焊接方法通过精确修复焊接系统实现,且焊接系统由四个部分组成:基础平台、操作电机、视觉成像系统、显微加工焊头系统;所述焊接方法包括有以下步骤:步骤s1:首先将需要修补的基板放置在基础平台上,进行系统的数字定位;步骤s2:其次,通过视觉成像系统,使得断线位置清晰得呈现在与系统配套的显示器上;步骤s3:随后,借助视觉成像系统的帮助,并通过操作电机的控制将显微加工焊头系统移动到断线上方;步骤s4:最后,对显微加工焊头上的焊丝进行加热,并焊接断线两端,实现导线修补。2.根据权利要求1所述的一种可实现超细导线精确修复的焊接方法,其特征在于:所述基础平台为表面平整光滑的大理石稳定平台1,且两侧设置有滑轨。3.根据权利要求2所述的一种可实现超细导线精确修复的焊接方法,其特征在于:所述大理石稳定平台1上安装有x轴可移动吊臂2,且视觉成像系统采用y轴可移动光学成像系统3,安装在x轴可移动吊臂2上。4.根据权利要求3所述的一种可实现超细导线精确修复的焊接方法,其特征在于:所述显微加工焊头系统为六自由度显微焊接头4,且六自由度显微焊接头4、x轴可移动吊臂2、y轴可移动光学成像系统3通过计算机控制系统以及控制摇杆6进行控制。5.根据权利要求1所述的一种可实现超细导线精确修复的焊接方法,其特征在于:所述步骤s1中通过将待修补的基板与基础平台左上角定位点对齐来进行系统定位。6.根据权利要求1所述的一种可实现超细导线精确修复的焊接方法,其特征在于:所述步骤s2中通过调节视觉成像系统中的光学摄像头位置来进行断电显像。7.根据权利要求1所述的一种可实现超细导线精确修复的焊接方法,其特征在于:所述显微加工焊头系统具有六自由度,具有下左右移动并360度旋转的功能。

技术总结

本发明涉及超细导线修复技术领域,具体为一种可实现超细导线精确修复的焊接方法,该焊接方法通过精确修复焊接系统实现;所述焊接方法包括有以下步骤:步骤S1:首先将需要修补的基板放置在基础平台上,进行系统的数字定位;步骤S2:通过视觉成像系统,使得断线位置清晰得呈现在与系统配套的显示器上;步骤S3:借助视觉成像系统的帮助,并通过操作电机的控制将显微加工焊头系统移动到断线上方;步骤S4:对显微加工焊头上的焊丝进行加热,并焊接断线两端,实现导线修补。本发明能实现低温焊接,充分防止对基材的破坏,以及20-50um以内的焊点尺寸,确保能完美无缺的实现断线的连接而对正常线路没有影响。线路没有影响。线路没有影响。

技术研发人员:苏伟 崔照文

受保护的技术使用者:深圳市志凌伟业技术股份有限公司

技术研发日:2022.11.14

技术公布日:2023/1/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1