一种激光陀螺仪腔体的精密加工方法与流程

1.本发明涉及精密光学零件加工领域,尤其涉及一种激光陀螺仪腔体的精密加工方法。

背景技术:

2.光陀螺仪是一种利用光程差来测量旋转角速度(sagnac效应)的精密仪器。它的原理是在闭合光路中,由同一光源发出的沿顺时针方向和反时针方向传输的两束光和光干涉,利用检测相位差或干涉条纹的变化,就可以测出闭合光路旋转角速度,已取代机械陀螺仪在现代航空,航海,航天和国防工业中得到广泛应用。与其他类型的陀螺仪不同的是,激光陀螺仪没有旋转的转子部件也没有角动量,不需要方向环框架,框架伺服机构,旋转轴承,导电环及传感器等活动部件,因而具有结构简单,工作寿命长,维修方便和可靠性高等优点。目前,谐振式光学陀螺是陀螺领域的重要发展方向之一,但是陀螺仪中各反射面的加工误差、腔体的加工误差、各镜面的横向角度变形等,会导致谐振腔的环形闭合光路产生非共面误差,制约陀螺仪的精度。

3.现有技术中,陀螺仪腔体通常是通过铝合金精密铸造技术得到粗糙的毛胚件,然后对腔体的外表面进行研磨抛光,加工其端面,并以加工端面为基准面,对腔体内部形状进行相应的钻铣加工,从而保证腔体与外部的结构尺寸一致性。但是这种加工方法要求机加工人员具有较高的加工技术,熟练应用加工防变形措施,此外,该方法也没有消除加工过程中的加工应力,会出现加工工序中加工应力的累计,从而导致加工误差的累计,这对精密的光学零部件加工而言是致命的。因此,需要对激光陀螺仪腔体的加工方法加以改进。

技术实现要素:

4.本发明的目的在于提供一种激光陀螺仪腔体的精密加工方法,旨在解决传统的加工方法加工误差较大的问题。

5.为实现上述目的,本发明提供了一种激光陀螺仪腔体的精密加工方法,应用于激光陀螺仪腔体,所述激光陀螺仪所述腔体具有主视图端面、主视图腔室、主视图腔室中的凸台、主视图端面上的减重槽、俯视图端面、俯视图主腔室、俯视图主腔室中的凸台、俯视图副腔室、右视图端面、右视图腔室、右视图腔室中的凸台、右视图端面上的凹槽、右视图端面凹槽上的定位孔、左视图端面、左视图端面减重槽、左视图端面上的凹槽、左视图端面凹槽上的定位孔、仰视图端面、仰视图端面上的减重槽、仰视图主腔室、仰视图副腔室、俯视图端面上缺口、仰视图主腔室内的凸台、仰视图主腔室内的印制板槽、后视图端面和后视图端面上的减重槽,包括以下步骤:

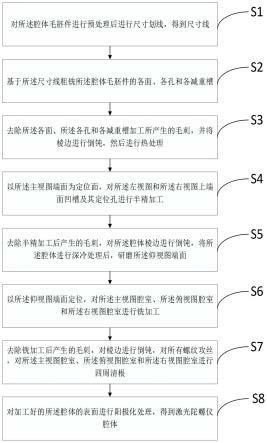

6.s1对所述腔体毛胚件进行预处理后,对所述腔体的进行尺寸划线,得到尺寸线;

7.s2基于所述尺寸线粗铣所述腔体毛胚件的各面、各孔和各减重槽;

8.s3去除所述各面、所述各孔和各减重槽加工所产生的毛刺,并将棱边进行倒钝,然后进行热处理;

9.s4以所述主视图端面为定位面,对所述左视图和所述右视图上端面凹槽及其上的定位孔进行半精加工;

10.s5去除半精加工后产生的毛刺,对所述腔体棱边进行倒钝,将所述腔体进行深冷处理后,研磨所述仰视图端面;

11.s6以所述仰视图端面定位,对所述主视图腔室、所述俯视图腔室和所述右视图腔室进行铣加工;

12.s7去除铣加工后产生的毛刺,对棱边进行倒钝,对所有螺纹攻丝,对所述主视图腔室、所述俯视图腔室和所述右视图腔室进行四周清根;

13.s8对加工好的所述腔体的表面进行阳极化处理,得到激光陀螺仪腔体。

14.其中,所述粗铣要求为,保留腔体的外形、各面以及减重槽余量1mm,同时除螺纹底孔外的所有孔及腰型孔均单边留量2mm。

15.其中,所述热处理的温度为160

±

5℃,保温时间为4h。

16.其中,所述半精加工,应保证腔体所述左视图和所述右视图上8个凹槽深度留量及凹槽上的8个定位孔的半径留量为0.5mm,所述主视图腔体、所述俯视图腔体、所述右视图腔体三处腔室底面留量0.5mm,腔体仰视图端面平面度0.01mm。

17.其中,所述生冷处理为先高温后低温的三个循环。

18.其中,所述阳极化处理为,在硫酸浓度为200g/l的溶液中、电流密度为2.5a/dm2和电压为40-80v之间中处理时间为1h,最初电流密度为0.5a/dm2,电压为12v,在20min内,升高到2.5a/dm2直到氧化结束。

19.本发明的一种激光陀螺仪腔体的精密加工方法,所述所述腔体具有主视图端面、主视图腔室、主视图腔室中的凸台、主视图端面上的减重槽、俯视图端面、俯视图主腔室、俯视图主腔室中的凸台、俯视图副腔室、右视图端面、右视图腔室、右视图腔室中的凸台、右视图端面上的凹槽、右视图端面凹槽上的定位孔、左视图端面、左视图端面减重槽、左视图端面上的凹槽、左视图端面凹槽上的定位孔、仰视图端面、仰视图端面上的减重槽、仰视图主腔室、仰视图副腔室、俯视图端面上缺口、仰视图主腔室内的凸台、仰视图主腔室内的印制板槽、后视图端面和后视图端面上的减重槽,其特征在于,包括以下步骤:对所述腔体毛胚件进行预处理后,对所述腔体的进行尺寸划线,得到尺寸线;基于所述尺寸线粗铣所述腔体毛胚件的各面、各孔和各减重槽;去除所述各面、所述各孔和各减重槽加工所产生的毛刺,并将棱边进行倒钝,然后进行热处理;以所述主视图端面为定位面,对所述左视图和所述右视图上端面凹槽及其上的定位孔进行半精加工;去除半精加工后产生的毛刺,对所述腔体棱边进行倒钝,将所述腔体进行深冷处理后,研磨所述仰视图端面;以所述仰视图端面定位,对所述主视图腔室、所述俯视图腔室和所述右视图腔室进行铣加工;去除铣加工后产生的毛刺,对棱边进行倒钝,对所有螺纹攻丝,对所述主视图腔室、所述俯视图腔室和所述右视图腔室进行四周清根;对加工好的所述腔体表面进行阳极化处理,得到激光陀螺仪腔体首先以参线加工的方式,对所述腔体进行粗铣,为后续精加工留下均匀的余量,然后通过多次加工过程中的热处理工艺,释放加工过程中的残余应力,进一步提高了所述腔体的强度、硬度,为后续加工的精准性提供了基础,其次以研磨后的端面作为精加工的定位基准,保证了其余视图加工的加工精度,最后对所述腔体进行阳极化处理,为所述腔体增添了一层氧化薄膜,进一步提高了所述腔体的使用寿命,以此实现了所述腔体的精密加工,该方法能够

有效保证各端面、各槽、各定位孔的加工精度,保证所述腔体与外接箱体以及内部零部件、电子元器件等的安装精度,从而解决传统的加工方法加工误差较大的问题。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明提供的一种激光陀螺仪腔体的精密加工方法的流程图。

22.图2是腔体的结构示意图。

23.图3是腔体另一方向的结构示意图。

24.1-主视图端面、11-主视图腔室、12-主视图腔室中的凸台、13-主视图端面上的减重槽、2-俯视图端面、21-俯视图主腔室、22-俯视图主腔室中的凸台、23-俯视图副腔室、3-右视图端面、31-右视图腔室、32-右视图腔室中的凸台、33-右视图端面上的凹槽、34-右视图端面凹槽上的定位孔、4-左视图端面、41-左视图端面减重槽、42-左视图端面上的凹槽、43-左视图端面凹槽上的定位孔、5-仰视图端面、51-仰视图端面上的减重槽、52-仰视图主腔室、53-仰视图副腔室、54-俯视图端面上缺口、55-仰视图主腔室内的凸台、56-仰视图主腔室内的印制板槽、6-后视图端面、61-后视图端面上的减重槽。

具体实施方式

25.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

26.请参阅图1至图3,本发明提供一种激光陀螺仪腔体的精密加工方法,应用于激光陀螺仪腔体,所述激光陀螺仪所述腔体具有主视图端面1、主视图腔室11、主视图腔室中的凸台12、主视图端面上的减重槽13、俯视图端面2、俯视图主腔室21、俯视图主腔室中的凸台22、俯视图副腔室23、右视图端面3、右视图腔室31、右视图腔室中的凸台32、右视图端面上的凹槽33、右视图端面凹槽上的定位孔34、左视图端面4、左视图端面减重槽41、左视图端面上的凹槽42、左视图端面凹槽上的定位孔43、仰视图端面5、仰视图端面上的减重槽51、仰视图主腔室52、仰视图副腔室53、俯视图端面上缺口54、仰视图主腔室内的凸台55、仰视图主腔室内的印制板槽56、后视图端面6和后视图端面上的减重槽61,包括以下步骤:

27.s1对所述腔体毛胚件进行预处理后,对所述腔体的进行尺寸划线,得到尺寸线;

28.具体的,通过铸造工艺得到腔体毛胚件,去其浇冒口,并修光锯口,然后去除毛刺,将腔体的所有外形及内部型腔的尺寸划线。

29.s2基于所述尺寸线粗铣所述腔体毛胚件的各面、各孔和各减重槽;

30.所述粗铣要求为,保留腔体的外形、各面以及减重槽余量1mm,同时除螺纹底孔外的所有孔及腰型孔均单边留量2mm。

31.具体的,根据所画的参线加工,粗铣腔体外形、各面、各孔以及减重槽。粗铣过程中应保留腔体的外形、各面以及减重槽余量1mm,同时除螺纹底孔外的所有孔及腰型孔均单边

留量2mm,加工过程中应采取必要的防变形措施,保证各尺寸,所述各面为所述主视图端面1、所述俯视图端面2、所述右视图端面3、所述左视图端面4、所述仰视图端面5和所述后视图端面6,所述各孔为所述右视图端面凹槽上的定位孔34和所述左视图端面凹槽上的定位孔43,所以各减重槽为所述主视图端面上的减重槽13、所述左视图端面减重槽41、所述仰视图端面上的减重槽51、所述后视图端面上的减重槽61。

32.s3去除所述各面、所述各孔和各减重槽加工所产生的毛刺,并将棱边进行倒钝,然后进行热处理;

33.所述热处理的温度为160

±

5℃,保温时间为4h。

34.具体的,去除加工产生的毛刺,对棱边进行倒钝,然后采用高温方式消除第二次粗铣时的残留应力,即将腔体置于温度为160

±

5℃的烤炉中保温时间4h,然后空冷。

35.s4以所述主视图端面1为定位面,对所述左视图和所述右视图上端面凹槽及其上的定位孔进行半精加工;

36.所述半精加工,应保证腔体所述左视图和所述右视图上8个凹槽深度留量及凹槽上的8个定位孔的半径留量为0.5mm,所述主视图腔体、所述俯视图腔体、所述右视图腔体三处腔室底面留量0.5mm,腔体仰视图端面5平面度0.01mm,所述凹槽为右视图端面上的凹槽33和左视图端面上的凹槽42,所述孔为所述左视图端面凹槽上的定位孔42和右视图端面凹槽上的定位孔43。

37.具体的,以端面定位,压板装夹,分别铣左、右视图的凹槽42、33及凹槽处的定位孔43、34,保证凹槽深度留量及凹槽上的定位孔的半径留量为0.5mm。其次铣主、俯、右视图的腔室,所述主视图腔室11、所述俯视图主腔室21、所述俯视图副腔室23、所述右视图腔室31,保证各腔室底面留量0.5mm。然后铣仰视图主腔室52、仰视图副腔室53、各孔、各凸台以及倒角至图示尺寸,并保证仰视图端面2平面度0.01mm。最后,插铣内腔所述仰视图主腔室内的印制板槽56至图示尺寸并钻所有螺纹底孔,插铣时应保证所述仰视图主腔室内的印制板槽56的长度81.5mm以及所述仰视图主腔室内的印制板槽56底面到腔体仰视图端面5的距离26mm,以保证安装的精度。

38.s5去除半精加工后产生的毛刺,对所述腔体棱边进行倒钝,将所述腔体进行深冷处理后,研磨所述仰视图端面5;

39.所述生冷处理为先高温后低温的三个循环。

40.具体的,去除加工产生的毛刺,对腔体棱边进行倒钝,然后对腔体进行深冷处理,最后研磨仰视图端面5,保证其平面度0.005mm,同时兼顾腔体仰视图端面5到俯视图端面2的距离182.5mm、各减重槽的深度尺寸2mm以及仰视图端面5上缺口54的深度尺寸8mm。

41.s6以所述仰视图端面5定位,对所述主视图腔室11、所述俯视图腔室和所述右视图腔室31进行铣加工;

42.具体的,以研磨面定位,铣主、俯、右视图三处主腔室达图,钻主、俯、右视图的螺纹底孔直径2mm、孔口倒角c0.3以及镗孔满足φ8h5,铣左、右视图凹槽以及定位孔达图,保证左视图的凹槽42底面到右视图的凹槽33底面的距离尺寸为169.1-169.2mm,铣各凹槽底面的螺纹底孔直径为3mm,铣左、右视图的凹槽处的定位孔43、34直径为22mm,铣其余各外形达图。在步骤s6之后应对加工完成后的腔体进行检验,保证各尺寸。

43.s7去除铣加工后产生的毛刺,对棱边进行倒钝,对所有螺纹攻丝,对所述主视图腔

室11、所述俯视图腔室和所述右视图腔室31进行四周清根;

44.具体的,去除加工产生的毛刺,对棱边进行倒钝,对所有螺纹攻丝,对主、俯、右视图三处腔室及其内的9处凸台进行四周清根。

45.s8对加工好的所述腔体的表面进行阳极化处理,得到激光陀螺仪腔体。

46.所述阳极化处理为,在硫酸浓度为200g/l的溶液中、电流密度为2.5a/dm2和电压为40-80v之间中处理时间为1h,最初电流密度为0.5a/dm2,电压为12v,在20min内,升高到2.5a/dm2直到氧化结束。

47.具体的,对加工好的腔体表面进行阳极化处理。腔体阳极化处理过程是将其置于硫酸浓度为200g/l的溶液中,在电流密度为2.5a/dm2,电压为40-80v之间的情况下,处理时间1h。最初的电流密度为0.5a/dm2,电压为12v,在20min内,逐步升高电流密度到2.5a/dm2直到阳极化处理结束,该操作可以为腔体增添了一层氧化薄膜,进一步提高了腔体的使用寿命。

48.以上所揭露的仅为本发明一种激光陀螺仪腔体的精密加工方法较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1