一种铝材加工用冲压装置及冲压工艺的制作方法

1.本发明涉及铝材加工技术领域,具体为一种铝材加工用冲压装置及冲压工艺。

背景技术:

2.近几年来,随着我国国民经济的持续健康增长,作为现代经济和高新技术发展支柱性原材料的铝材需求旺盛,我国铝工业特别是铝加工业和我国整个有色金属工业一样,一直保持着持续快速发展态势,产量持续增长,经济效益大幅提高,技术进步加快,结构调整取得新进展;节能减排成效显著;固定资产投资持续增长,企业自我发展能力增强。我国铝工业和有色金属工业整体实力不断提高,在国际市场的影响力和竞争力日益显现。现在,我国已经成为世界有色金属和铝工业大国,正在积极向世界有色金属和铝工业强国迈进。

3.铝材加工行业是铝产业链中的一个重要环节,我国近年来已经由铝材净进口国转变为铝材净出口国。我国铝材在国内国际上都具有很的市场,也具有很大的继续开发潜力。我国将是世界上铝材产量最大的国家,也是铝材出口大国。

4.现有技术中,铝材工件在加工时需要进行冲压,利用冲压装置对铝材进行冲压处理,然而,现有的冲压工艺存在缺点,铝型材在进行挤压时温度过高,加上挤压速度快,导致挤压系数过大,工件在冲压后包边性差,易开裂和产生“桔皮”缺陷,因此亟需新的冲压工艺来解决现有技术中的缺陷。

技术实现要素:

5.为了解决上述问题,本发明提供了一种铝材加工用冲压装置及冲压工艺。

6.本发明是通过以下技术方案实现的:

7.一种铝材加工用冲压装置及冲压工艺,所述冲压装置包括底座1、操作台3、顶板5、冲压块10和吸尘器18,所述操作台3固定在底座1的上方,所述底座1与操作台3之间连接有减震支腿2,所述顶板5固定在操作台3的上方,所述顶板5与操作台3之间连接有竖板4,所述顶板5的上表面设有液压装置6,所述液压装置6的下方连接有伸缩杆8,所述伸缩杆8的下方连接有冲压块10,所述顶板5的下方固定有两根滑杆15,所述滑杆15位于伸缩杆8的侧面,所述伸缩杆8的外圈固定有限位板9,所述限位板9的两端穿设在滑杆15的外部,所述限位板9的下方还固定有连杆11,所述连杆11的下端固定有冷却块12,所述冷却块12的内部固定有制冷片13,所述制冷片13通过电线14与控制器7连接;

8.所述冲压工艺包括如下步骤:

9.s1、在进行冲压成型前,将铝合金型材放入150℃的淬火炉中,并以5℃/min~10℃/min的升温速度将温度升至250℃~300℃,保温5-10min;

10.s2、将铝合金型材转移至20℃的水中,冷却;

11.s3、在冲压块和铝合金型材表面均匀涂覆冲压油;

12.s4、冲压,冲压时,控制冲压的变形温度为250℃~300℃,冲压速度控制为0.2mm/s~2mm/s,压边力为2n/mm2~3.5n/mm2,控制冷却块12的温度为-20-20℃。

13.所述控制器7固定在顶板5的上表面。

14.所述吸尘器18设置在竖板4的侧面,所述吸尘器18的侧面连接有吸尘管17,所述吸尘管17的下端连接有吸尘口16。

15.与现有技术相比,本发明的有益效果是:

16.本发明中的冲压装置在冲压块的外侧设置冷却块,在冲压铝材的同时,对冲压区域的周围进行降温,避免冲压温度过高而造成铝材开裂,采用本发明冲压装置冲出的工件表观好,不会出现开裂、毛刺等问题;本发明的冲压工艺在冲压时通过冷却块对冲压区域的周围进行降温,冲压后的工件不会出现开裂、毛刺等问题。

附图说明

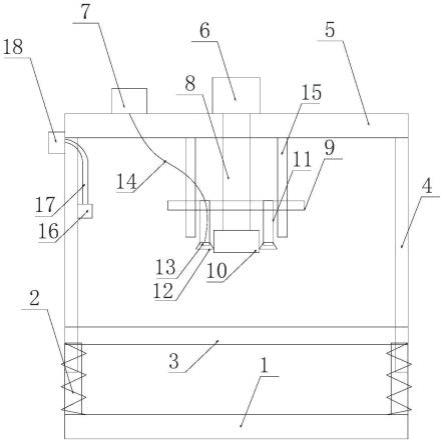

17.图1为本发明结构示意图。

18.图中:1、底座;2、减震支腿;3、操作台;4、竖板;5、顶板;6、液压装置;7、控制器;8、伸缩杆;9、限位板;10、冲压块;11、连杆;12、冷却块;13、制冷片;14、电线;15、滑杆;16、吸尘口;17、吸尘管;18、吸尘器。

具体实施方式

19.下面结合附图对本发明进一步说明:

20.如说明书附图图1所示,一种铝材加工用冲压装置及冲压工艺,所述冲压装置包括底座1、操作台3、顶板5、冲压块10和吸尘器18,所述操作台3固定在底座1的上方,所述底座1与操作台3之间连接有减震支腿2,所述顶板5固定在操作台3的上方,所述顶板5与操作台3之间连接有竖板4,所述顶板5的上表面设有液压装置6,所述液压装置6的下方连接有伸缩杆8,所述伸缩杆8的下方连接有冲压块10,所述顶板5的下方固定有两根滑杆15,所述滑杆15位于伸缩杆8的侧面,所述伸缩杆8的外圈固定有限位板9,所述限位板9的两端穿设在滑杆15的外部,所述限位板9的下方还固定有连杆11,所述连杆11的下端固定有冷却块12,所述冷却块12的内部固定有制冷片13,所述制冷片13通过电线14与控制器7连接;

21.所述冲压工艺包括如下步骤:

22.s1、在进行冲压成型前,将铝合金型材放入150℃的淬火炉中,并以5℃/min~10℃/min的升温速度将温度升至250℃~300℃,保温5-10min;

23.s2、将铝合金型材转移至20℃的水中,冷却;

24.s3、在冲压块和铝合金型材表面均匀涂覆冲压油;

25.s4、冲压,冲压时,控制冲压的变形温度为250℃~300℃,冲压速度控制为0.2mm/s~2mm/s,压边力为2n/mm2~3.5n/mm2,控制冷却块12的温度为-20-20℃。

26.所述控制器7固定在顶板5的上表面。

27.所述吸尘器18设置在竖板4的侧面,所述吸尘器18的侧面连接有吸尘管17,所述吸尘管17的下端连接有吸尘口16。

28.实施例1

29.一种铝材加工用冲压装置及冲压工艺,冲压装置包括底座1、操作台3、顶板5、冲压块10和吸尘器18,操作台3固定在底座1的上方,底座1与操作台3之间连接有减震支腿2,顶板5固定在操作台3的上方,顶板5与操作台3之间连接有竖板4,顶板5的上表面设有液压装

置6,液压装置6的下方连接有伸缩杆8,伸缩杆8的下方连接有冲压块10,顶板5的下方固定有两根滑杆15,滑杆15位于伸缩杆8的侧面,伸缩杆8的外圈固定有限位板9,限位板9的两端穿设在滑杆15的外部,限位板9的下方还固定有连杆11,连杆11的下端固定有冷却块12,冷却块12的内部固定有制冷片13,制冷片13通过电线14与控制器7连接,控制器7固定在顶板5的上表面。

30.采用冲压装置的冲压过程如下,具体工艺参数如下:在进行冲压成型前,将铝合金型材放入150℃的淬火炉中,并以10℃/min的升温速度将温度升至280℃,保温8min;将铝合金型材转移至20℃的水中,冷却;在冲压块和铝合金型材表面均匀涂覆冲压油;最后开始冲压装置进行冲压冲压,采用液压装置6带动冲压块8对铝材进行冲压,冲压时,控制冲压的变形温度为300℃,冲压速度控制为2mm/s,压边力为2.5n/mm2,控制冷却块12的温度为10℃,冲压块8冲压过后,冲压区域周围的温度被冷却块12降低,冷却块12的温度通过制冷片13进行降温,降温后可避免铝材的冲压温度过高,冲出的工件表观好,不会出现开裂、毛刺等问题。

31.实施例2

32.一种铝材加工用冲压装置及冲压工艺,冲压装置包括底座1、操作台3、顶板5、冲压块10和吸尘器18,操作台3固定在底座1的上方,底座1与操作台3之间连接有减震支腿2,顶板5固定在操作台3的上方,顶板5与操作台3之间连接有竖板4,顶板5的上表面设有液压装置6,液压装置6的下方连接有伸缩杆8,伸缩杆8的下方连接有冲压块10,顶板5的下方固定有两根滑杆15,滑杆15位于伸缩杆8的侧面,伸缩杆8的外圈固定有限位板9,限位板9的两端穿设在滑杆15的外部,限位板9的下方还固定有连杆11,连杆11的下端固定有冷却块12,冷却块12的内部固定有制冷片13,制冷片13通过电线14与控制器7连接;

33.本实施例冲压过程及参数设定如下:在进行冲压成型前,将铝合金型材放入150℃的淬火炉中,并以8℃/min的升温速度将温度升至300℃,保温5-10min;

34.s2、将铝合金型材转移至20℃的水中,冷却;

35.s3、在冲压块和铝合金型材表面均匀涂覆冲压油;

36.s4、冲压,冲压时,控制冲压的变形温度为250℃~300℃,冲压速度控制为1mm/s,压边力为3.5n/mm2,控制冷却块12的温度为-10℃。

37.本实施例中,在竖板4的侧面固定吸尘器18,吸尘器18的侧面连接有吸尘管17,吸尘管17的下端连接有吸尘口16,能够将冲压过程中产生的粉尘吸至吸尘器18的内部,避免加工环境中充斥粉尘,危害操作人员的健康。

38.综上所述,仅为本发明的较佳实施例而已,并非用来限定本发明实施的范围,凡依本发明权利要求范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1