一种双孔刀片的刀夹及车削刀具的制作方法

1.本发明主要涉及金属切削加工领域,尤其涉及一种双孔刀片的刀夹及车削刀具。

背景技术:

2.在金属车削加工行业中,尤其是重力车削加工中,由于切深大,刀片尺寸较大,通常采用双孔结构刀片,相应地,车削刀具采用杠杆式结构对车削刀片进行压紧,但是杠杆结构的压紧力有限,切削过程中切削力大,切削震动大,易导致刀片因夹紧力不足而松动、失效,影响了加工质量和刀片使用寿命。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种夹紧力大、夹持稳定的双孔刀片的刀夹以及结构紧凑、稳定可靠、加工质量好的车削刀具。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种双孔刀片的刀夹,包括成一体的刀夹安装部和刀夹锁紧部,所述刀夹安装部的安装上表面与所述刀夹锁紧部的锁紧前侧面相交形成双孔刀片的容纳区且相交处开设有弹性槽,所述安装上表面上设有两个垂直于所述安装上表面且与所述双孔刀片的两个定位孔对应的刀片限位台,所述刀夹安装部上开设有至少两个贯穿其定位下表面和安装上表面的刀夹限位孔,所述刀夹锁紧部的锁紧后侧面上开设有双头螺钉容纳槽,所述锁紧前侧面与所述刀片限位台近端边缘之间的距离为w1,所述双孔刀片与锁紧前侧面配合的刀片主侧面和双孔刀片的定位孔近端边缘之间的距离为w2,应满足:w1<w2,0.05mm≤w2-w1≤0.5mm。

6.作为上述技术方案的进一步改进:

7.所述刀夹安装部的安装上表面与定位下表面、安装前侧面与安装后侧面、安装左侧面与安装右侧面均相互平行,所述刀夹锁紧部的锁紧前侧面与锁紧后侧面相互平行且垂直于所述安装上表面,所述刀夹锁紧部的锁紧左侧面与锁紧右侧面平行。

8.所述安装后侧面、锁紧前侧面、锁紧后侧面与所述安装前侧面之间的距离分别为l1、l2和l3,应满足:l2<l1<l3。

9.所述锁紧左侧面与锁紧右侧面之间的距离与所述双孔刀片的左右长度相同,所述安装右侧面位于所述锁紧右侧面右侧以使所述刀夹安装部右侧部形成刀槽定位部。

10.所述刀片限位台包括上限位部和下限位部,所述上限位部和下限位部均为圆柱状且直径分别为d1、d2,所述定位孔直径为d,应满足:d2<d1<d,所述上限位部的高度为h,应满足:1mm≤h≤5mm。

11.一种车削刀具,包括刀体、双孔刀片、限位螺钉、双头螺钉和上述的双孔刀片的刀夹,所述双孔刀片装设在所述刀夹上,两个所述定位孔分别与两个所述刀片限位台配合,所述刀夹装设在所述刀体的刀槽内,所述刀槽底面上开设有与所述刀夹限位孔对应的螺钉孔,所述刀槽的主侧壁上开设有与所述双头螺钉容纳槽对应的双头螺钉孔,所述限位螺钉

穿过所述刀夹限位孔与所述螺钉孔配合,所述双头螺钉两端分别与所述双头螺钉孔、双头螺钉容纳槽配合。

12.作为上述技术方案的进一步改进:

13.所述双孔刀片的刀片右侧面与所述刀槽右侧壁的上部配合,所述双孔刀片的定位孔的中心与所述刀片限位台的中心在与所述安装右侧面垂直的方向上具有偏心e,应满足:0.05mm≤e≤0.5mm。

14.所述刀夹的定位下表面与所述刀槽的底面配合,所述刀夹的锁紧后侧面与所述刀槽的主侧壁上部间隙配合,所述刀夹的安装后侧面与所述刀槽的主侧壁下部配合,所述刀槽右侧壁的下部向右凹进形成定位凹槽,所述刀槽定位部与所述定位凹槽配合。

15.所述刀槽的主侧壁上还开设有两个锁紧螺钉孔,两个锁紧螺钉分别装设在所述锁紧螺钉孔内且端部与所述锁紧后侧面接触。

16.所述双头螺钉依次包括螺钉驱动部、螺钉颈部和螺钉限位部,所述双头螺钉容纳槽还包括颈部腔,所述螺钉限位部装设于所述双头螺钉容纳槽内,所述螺钉驱动部上设有外螺纹并与所述双头螺钉孔配合,所述螺钉颈部位于所述颈部腔内,所述螺钉驱动部、螺钉颈部和螺钉限位部的直径分别为d1、d2和d3,所述颈部腔的直径为dx,应满足:d2<d1,d2<d3,d2<dx<d3。

17.与现有技术相比,本发明的优点在于:

18.(1)本发明的双孔刀片的刀夹,包括成一体的刀夹安装部和刀夹锁紧部,刀夹安装部的安装上表面与刀夹锁紧部的锁紧前侧面相交形成双孔刀片的容纳区且相交处开设有弹性槽,安装上表面上设有两个垂直于安装上表面且与双孔刀片的两个定位孔对应的刀片限位台,刀夹安装部上开设有至少两个贯穿其定位下表面和安装上表面的刀夹限位孔,刀夹锁紧部的锁紧后侧面上开设有双头螺钉容纳槽,锁紧前侧面与刀片限位台近端边缘之间的距离为w1,双孔刀片与锁紧前侧面配合的刀片主侧面和双孔刀片的定位孔近端边缘之间的距离为w2,应满足:w1<w2,0.05mm≤w2-w1≤0.5mm,双孔刀片装设在刀夹上的容纳区内,由锁紧前侧面与刀片限位台对双孔刀片进行限位,由于设置弹性槽,且w1<w2,0.05mm≤w2-w1≤0.5mm,刀夹安装部和刀夹锁紧部发生弹性形变产生弹性夹紧力将双孔刀片锁紧,夹紧力足够大,且夹持稳定可靠,刀夹上设置刀夹限位孔和双头螺钉容纳槽,便于刀夹在刀体上的安装和定位。

19.(2)本发明的车削刀具,包括刀体、双孔刀片、限位螺钉、双头螺钉和上述双孔刀片的刀夹,双孔刀片装设在刀夹上,两个定位孔分别与两个刀片限位台配合,刀夹装设在刀体的刀槽内,刀槽底面上开设有与刀夹限位孔对应的螺钉孔,刀槽的主侧壁上开设有与双头螺钉容纳槽对应的双头螺钉孔,限位螺钉穿过刀夹限位孔与螺钉孔配合,双头螺钉两端分别与双头螺钉孔、双头螺钉容纳槽配合,由本发明的刀夹对双孔刀片进行夹紧,并通过限位螺钉、双头螺钉对刀夹进行定位锁紧,结构紧凑,夹持力足够,切削过程中双孔刀片不易因夹紧力不足而松动、失效,加工质量好且刀具使用寿命长。

附图说明

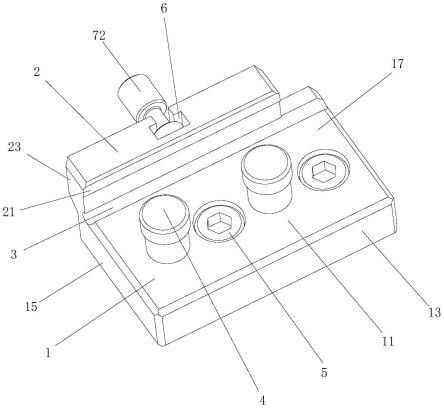

20.图1是本发明双孔刀片的刀夹的立体结构图。

21.图2是本发明双孔刀片的刀夹装入双孔刀片时的主视图。

22.图3是本发明双孔刀片的刀夹装入双孔刀片时的侧视图。

23.图4是本发明车削刀具的立体结构图。

24.图5是本发明车削刀具的双孔刀片的立体结构图。

25.图6是本发明车削刀具的刀槽的立体结构图。

26.图7是本发明车削刀具的双头螺钉的安装示意图。

27.图中各标号表示:

28.1、刀夹安装部;11、安装上表面;12、定位下表面;13、安装前侧面;14、安装后侧面;15、安装左侧面;16、安装右侧面;17、刀槽定位部;2、刀夹锁紧部;21、锁紧前侧面;22、锁紧后侧面;23、锁紧左侧面;24、锁紧右侧面;3、弹性槽;4、刀片限位台;41、上限位部;42、下限位部;5、刀夹限位孔;6、双头螺钉容纳槽;7、刀体;71、限位螺钉;72、双头螺钉;721、螺钉驱动部;722、螺钉颈部;723、螺钉限位部;73、锁紧螺钉;8、双孔刀片;81、定位孔;82、刀片主侧面;83、刀片右侧面;9、刀夹;10、刀槽;101、螺钉孔;102、双头螺钉孔;103、锁紧螺钉孔。

具体实施方式

29.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

30.图1至图3示出了本发明双孔刀片的刀夹的一种实施例,该实施例的双孔刀片的刀夹包括成一体的刀夹安装部1和刀夹锁紧部2,刀夹安装部1的安装上表面11与刀夹锁紧部2的锁紧前侧面21相交形成双孔刀片8的容纳区且相交处开设有弹性槽3,安装上表面11上设有两个垂直于安装上表面11且与双孔刀片8的两个定位孔81对应的刀片限位台4,刀夹安装部1上开设有至少两个贯穿其定位下表面12和安装上表面11的刀夹限位孔5,刀夹锁紧部2的锁紧后侧面22上开设有双头螺钉容纳槽6,锁紧前侧面21与刀片限位台4近端边缘之间的距离为w1,双孔刀片8与锁紧前侧面21配合的刀片主侧面82和双孔刀片8的定位孔81近端边缘之间的距离为w2,应满足:w1<w2,0.05mm≤w2-w1≤0.5mm,双孔刀片8装设在刀夹上的容纳区内,由锁紧前侧面21与刀片限位台4对双孔刀片8进行限位,由于设置弹性槽3,且w1<w2,刀夹安装部1和刀夹锁紧部2发生弹性形变产生弹性夹紧力将双孔刀片8锁紧,满足0.05mm≤w2-w1≤0.5mm,既保证夹紧力足够大,夹持稳定可靠,又便于双孔刀片8的安装,刀夹上设置刀夹限位孔5和双头螺钉容纳槽6,便于刀夹在刀具上的安装和定位,本实施例中,w1=10mm,w2=10.2mm。

31.本实施例中,刀夹安装部1的安装上表面11与定位下表面12、安装前侧面13与安装后侧面14、安装左侧面15与安装右侧面16均相互平行,刀夹锁紧部2的锁紧前侧面21与锁紧后侧面22相互平行且垂直于安装上表面11,刀夹锁紧部2的锁紧左侧面23与锁紧右侧面24平行,便于刀夹在车削刀具上的安装和定位。

32.本实施例中,安装后侧面14、锁紧前侧面21、锁紧后侧面22与安装前侧面13之间的距离分别为l1、l2和l3,应满足:l2<l1<l3,安装后侧面14与锁紧后侧面22具有位置差,刀夹在车削刀具上的定位更加稳定,设置l2<l1<l3,刀夹锁紧部2对双孔刀片8的弹性锁紧更加可靠。

33.本实施例中,锁紧左侧面23与锁紧右侧面24之间的距离与双孔刀片8的左右长度相同,安装右侧面16位于锁紧右侧面24右侧以使刀夹安装部1右侧部形成刀槽定位部17,刀槽定位部17进一步提高了刀夹在车削刀具上安装的稳定性。

34.本实施例中,刀片限位台4包括上限位部41和下限位部42,上限位部41和下限位部42均为圆柱状且直径分别为d1、d2,定位孔81直径为d,应满足:d2<d1<d,上限位部41的高度为h,应满足:1mm≤h≤5mm,刀片限位台4对双孔刀片8定位孔81的作用力主要位于上限位部41,提高了对双孔刀片8夹持的稳定性,本实施例中,d=6mm,d1=5.8mm,d2=5.5mm,h=3mm。

35.图4至图7示出了本发明车削刀具的一种实施例,该实施例的车削刀具包括刀体7、双孔刀片8、限位螺钉71、双头螺钉72和上述的双孔刀片的刀夹9,双孔刀片8装设在刀夹9上,两个定位孔81分别与两个刀片限位台4配合,刀夹9装设在刀体7的刀槽10内,刀槽10底面上开设有与刀夹限位孔5对应的螺钉孔101,刀槽10的主侧壁上开设有与双头螺钉容纳槽6对应的双头螺钉孔102,限位螺钉71穿过刀夹限位孔5与螺钉孔101配合,双头螺钉72两端分别与双头螺钉孔102、双头螺钉容纳槽6配合,双孔刀片8装设在上述的刀夹9中,对双孔刀片8的夹持稳定可靠,通过限位螺钉71、双头螺钉72对刀夹9进行定位锁紧,结构紧凑,夹持力足够,切削过程中双孔刀片8不易因夹紧力不足而松动、失效,加工质量好且刀具使用寿命长。

36.本实施例中,双孔刀片8的刀片右侧面83与刀槽10右侧壁的上部配合,进一步提高了双孔刀片8的定位稳定性和定位精度,双孔刀片8的定位孔81的中心与刀片限位台4的中心在与安装右侧面16垂直的方向上具有偏心e,应满足:0.05mm≤e≤0.5mm,进一步提高刀夹锁紧部2对双孔刀片8的夹紧力,刀片限位台4对定位孔81在安装右侧面16垂直的方向上有足够的夹紧力,使双孔刀片8的刀片右侧面83与刀槽10右侧壁的上部紧密压合。

37.本实施例中,刀夹9的定位下表面12与刀槽10的底面配合,刀夹9的锁紧后侧面22与刀槽10的主侧壁上部间隙配合,刀夹的安装后侧面14与刀槽10的主侧壁下部配合,刀槽10右侧壁的下部向右凹进形成定位凹槽,刀槽定位部17与定位凹槽配合,刀槽对刀夹9通过底面、主侧壁上部、主侧壁下部、定位凹槽等多个区域的配合实现定位、夹持,结构稳定可靠。

38.本实施例中,刀槽10的主侧壁上还开设有两个锁紧螺钉孔103,两个锁紧螺钉73分别装设在锁紧螺钉孔103内且端部与锁紧后侧面22接触,通过锁紧螺钉73作用于锁紧后侧面22,可以使锁紧前侧面21对双孔刀片紧密贴合,进一步对双孔刀片8进行锁紧。

39.本实施例中,双头螺钉72依次包括螺钉驱动部721、螺钉颈部722和螺钉限位部723,双头螺钉容纳槽6还包括颈部腔61,螺钉限位部723装设于双头螺钉容纳槽6内,螺钉驱动部721上设有外螺纹并与双头螺钉孔102配合,螺钉颈部722位于颈部腔61内,螺钉驱动部721、螺钉颈部722和螺钉限位部723的直径分别为d1、d2和d3,颈部腔61的直径为dx,应满足:d2<d1,d2<d3,d2<dx<d3,螺钉颈部722与颈部腔61、螺钉限位部723与双头螺钉容纳槽6均为间隙配合,双头螺钉72不仅能对刀夹9进行锁紧,还能控制刀夹锁紧部2产生弹性变形实现一定程度的张开,便于双孔刀片8装入刀夹9。

40.本实施例中,螺钉驱动部721的端部开设有操作工具装夹部,便于安装。

41.本发明中所描述的前、后、左、右、上、下等均是在刀具如附图中所示状态放置的基础上,为便于理解进行的。

42.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对

本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1