一种氧化铝陶瓷用耐高温抗氧化的复合钎料及钎焊方法与流程

1.本发明属于钎焊技术领域,具体涉及一种氧化铝陶瓷用耐高温抗氧化的复合钎料,该复合钎料的制备方法,以及氧化铝陶瓷的空气反应钎焊方法。

背景技术:

2.陶瓷焊接技术包括钎焊、扩散焊、瞬间液相连接等。其中,钎焊方法方便灵活,生产效率高,对氧化物和非氧化物陶瓷均适用。陶瓷钎焊技术有包括金属化钎焊、活性金属钎焊、空气反应钎焊、以及超声波、激光、微波等辅助钎焊等。与空气反应钎焊相比,其他钎焊技术工艺较复杂,对设备要求较高。如活性金属钎焊需要在高真空或气体保护气氛下进行,金属化钎焊通常需要高温金属化和真空钎焊(或气氛保护钎焊)两大步骤,而空气反应钎焊只要在普通的马弗炉中加热即可。特别是,由于空气反应钎料由抗氧化的贵金属和氧化物复合而成,因此制备的钎焊接头应用于富氧、高温环境中,接头强度也较高。

3.基于上述优势,空气反应钎焊是陶瓷焊接过程中最常用的焊接工艺。针对不同类型和用途陶瓷,通常需要选择不同的钎焊料。对于氧化铝陶瓷而言,空气反应复合钎料主要采用以ag为主体金属,添加一定含量的金属氧化物如cuo、v2o5、cuo-b2o3等的方案。例如,美国专利us10334346公开的《weil ks,et al.oxidation ceramic to metal braze seals for applications in high temperature electrochemical devices and method of making,》和《李昕悦,等.ag-cuo-b2o3钎料空气反应钎焊连接al2o3陶瓷机理.硅酸盐学报,2022,50:704-712》。

4.另外,除了ag以外,这些常规钎料还会采用pd和pt作为主体金属。例如文献《luo y,et al.reactive air brazing of al2o

3 ceramic with ag-cuo-pt composite fillers:microstructure and joint properties.journal of the european ceramic society,2021,41:1407

–

1414》公开了一种ag-pd-cuo的方案,在公开的专利文件中,也有pt-nb2o5体系应用于氧化铝陶瓷钎焊的案例。

5.上述方案中的钎料大多采用ag、pd或pt作为主体金属,辅以某种金属氧化物作为助焊剂。这些常规方案的钎料的焊接效果通常并不均衡,无法在焊接强度、抗氧化、耐高温、材料膨胀系数等多个方面同时满足要求。例如,ag系的钎料主体金属热膨胀系数太高,ag-pd系钎焊料在空气反应钎焊过程中的金属抗氧化性不足,pt系钎焊料的钎焊温度太高,钎焊温度≥1800℃,超过普通陶瓷的耐受温度等。

6.此外,大部分现有钎料对焊接材料的焊层厚度,以及焊接温度等也有严格的要求,过厚或过薄的焊层,或者是过高或过低的焊接温度都可能会影响焊件的焊接效果。这限制了钎料在不同焊件上的应用,也会增大焊接工艺的过程控制的难度。

技术实现要素:

7.为了解决现有钎料在氧化铝陶瓷空气反应钎焊时的综合性能不佳,焊层厚度和焊接温度对焊接效果具有较大影响等问题,本发明提供一种氧化铝陶瓷用耐高温抗氧化的复

合钎料,以及该复合钎料的制备方法与空气反应钎焊方法。

8.本发明采用以下技术方案实现:

9.一种氧化铝陶瓷用耐高温抗氧化的复合钎料,该复合钎料的化学组成包括au,tio2,以及协配用氧化物类;协配用氧化物类选自sio2、fe2o3、nb2o5和wo3中的一种或任意多种。在复合钎料中,按照物质的量计,tio2的摩尔百分含量为0.5%~1%;氧化物的总摩尔百分含量为4%~20%;余量为au。

10.作为本发明进一步的改进,复合钎料的可应用产品形态包括钎料片以及钎料浆料;当作为钎料片时,产品中仅包含分散均匀的复合钎料组分,当作为钎料浆料时,产品中包含呈粉末状态的复合钎料以及呈液态的有机载体,复合钎料均匀分散于有机载体中。

11.本发明还包括一种钎料片的制备方法,包括如下步骤:

12.(1)按照预设的物质的量比,将au粉和选配的各种氧化物的陶瓷粉体混合,并加入无水乙醇作为分散剂,以60r/min的速度滚混至少48h。

13.(2)上步骤的混合料取出并置于烘箱中,以100~150℃的温度,保温烘干30~60min,去除其中的无水乙醇。

14.(3)将烘干后的固形物重新研磨成均匀粉体。

15.(4)使用液压机以150~200mpa的压力,将上步骤的均匀粉体压制成厚度为80~200μm的薄片,即得所需的钎料片。

16.作为本发明进一步的改进,制备钎料片所用原料中,au粉选择粒径达微米级或以下的产品;各种氧化物的陶瓷粉体的纯度≥99.9%;制备出的钎料片的厚度为80~200μm。

17.本发明还包括一种钎料浆料的制备方法,包括如下步骤:

18.(1)按照预设的物质的量比,将au粉和选配的各种氧化物的陶瓷粉体置于滚混球磨罐中,并加入无水乙醇作为分散剂,以60r/min的速度滚混至少48h。

19.(2)上步骤的混合料取出并置于烘箱中,以100~150℃的温度,保温烘干30~60min,去除其中的无水乙醇。

20.(3)将烘干后的固形物重新研磨成均匀粉体。

21.(4)按照预设的组分和配比,配置出分散均匀的液态有机载体。

22.(5)将步骤(3)的均匀粉体和步骤(4)中的液态有机载体按照预设的质量比混合,调制成分散均匀的浆料,即为所需的钎料浆料。

23.作为本发明进一步的改进,步骤(1)中au粉选择粒径达微米级或以下的产品;各种氧化物的陶瓷粉体的纯度≥99.9%。

24.步骤(4)中,按质量百分比计,有机载体的组分包括86wt.%松油醇、8wt.%乙基纤维素、2wt.%氢化蓖麻油、2wt.%司盘85和2wt.%1,4-丁内酯。

25.步骤(5)中均匀粉体和液态有机载体调制过程中的混料质量比为1:1。

26.本发明还包括一种氧化铝陶瓷的空气反应钎焊方法,其用于对同为氧化铝陶瓷的两个焊件进行钎焊;该空气反应钎焊方法包括如下步骤:

27.(1)对待焊接的两个氧化铝陶瓷焊件的焊接面进行磨平和抛光。

28.(2)将抛光后的氧化铝陶瓷基体整个或包含焊接面的部分置于弱碱液中煮沸30min。

29.(3)用水对上步骤碱处理后的氧化铝陶瓷基体进行洗涤,然后在烘箱中烘干。

30.(4)将采用前述钎料片的制备方法制备的钎料片裁剪成与焊接面相匹配的形状和尺寸。

31.(5)将钎料片置于两焊件的焊接面之间,对焊件施加10~20kpa的压力,以1200~1600℃的温度,保温热处理5~60min,然后冷却至室温,完成焊件的钎焊。

32.本发明还包括一种氧化铝陶瓷的空气反应钎焊方法,该方法用于对同为氧化铝陶瓷的两个焊件进行钎焊;具体包括如下步骤:

33.(1)对待焊接的两个氧化铝陶瓷焊件的焊接面进行磨平和抛光。

34.(2)将抛光后的氧化铝陶瓷基体整个或包含焊接面的部分置于弱碱液中煮沸30min。

35.(3)用水对上步骤碱处理后的氧化铝陶瓷基体进行洗涤,然后在烘箱中烘干。

36.(4)采用如权利要求5所述的钎料浆料的制备方法制备的钎料浆料;将钎料浆料分别通过丝网印刷的方式印刷到两个焊件的焊接面上,并烘干钎料浆料。

37.(5)将两焊件中含有钎料浆料的焊接面进行对面贴合,对焊件施加10~20kpa的压力,以1200~1600℃的温度,保温热处理5~60min,然后冷却至室温,完成焊件的钎焊。

38.作为本发明进一步的改进,焊件的焊接面上印刷的钎料浆料的厚度为10~40μm。

39.以上两种不同的空气反应钎焊方法中,装配好的待焊件的焊接过程详细如下:

40.首先,将待焊件置于马弗炉中,通过压块向焊件施加10~20kpa的微压;然后,以不超过10℃/min的升温速率,将炉温升高至1200~1600℃的钎焊温度,保温热处理5~60min;接着,以5℃/min的冷却速度将炉温降至500℃;最后,将焊后产物随炉冷却至室温,取出;即完成钎焊。

41.本发明提供的技术方案,具有如下有益效果:

42.本发明提供的复合钎料与氧化铝陶瓷的热膨胀系数接近,两种材料高温状态可以形成稳定的界面效果,因此非常可以用于作为氧化铝陶瓷基材的钎焊用材料。使用该复合焊料进行氧化铝陶瓷钎焊时,室温焊接强度达到100mpa以上;并具有较高的耐高温和抗热震性能。

43.本发明提供的复合钎料的配方中主要包括主体金属材料au,以及两类氧化物材料,各材料组分均为高熔点材料,因而在用于对氧化铝陶瓷进行钎焊时,可以产生具有极强的耐高温性能和抗氧化性能的焊层结构。这使得氧化铝陶瓷焊接件可以长期稳定地工作于高温、富氧、甚至是高频振动的严苛环境中。

44.本发明提供的复合钎料的用途广泛,可以应用于不同结构和尺寸的氧化铝陶瓷结构体之间的钎焊连接。并且对焊接工艺的要求较低,使用常规的马弗炉即为完成焊件的空气反应钎焊。同时,该型复合钎料在1200~1600℃的较宽钎焊温度范围内均可以达到较优的焊接效果,工艺适应性较强。

45.综上所述,本实施例提供的复合钎料是一种专用于氧化铝陶瓷的耐高温、抗氧化的钎料,具有非常优异和全面的综合性能,实用价值较高。

附图说明

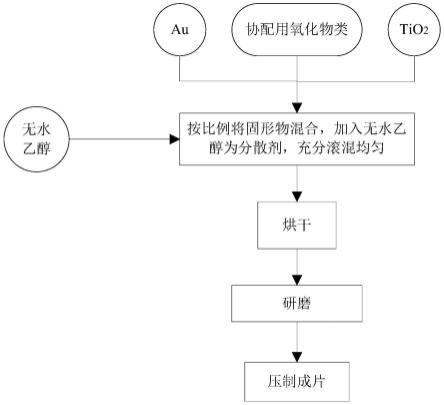

46.图1为本发明实施例1中提供的钎料片的制备方法的流程图。

47.图2为本发明实施例1中提供的钎料浆料的制备方法的流程图。

48.图3为本发明实施例2利用钎料浆料进行氧化铝陶瓷钎焊的工艺流程图。

49.图4为本发明实施例2利用钎料片进行氧化铝陶瓷钎焊的工艺流程图。

具体实施方式

50.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步地详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

51.实施例1

52.本实施例提供一种氧化铝陶瓷用耐高温抗氧化的复合钎料,该复合钎料的化学组成包括au,tio2,以及协配用氧化物类;协配用氧化物类选自sio2、fe2o3、nb2o5和wo3中的一种或任意多种。在复合钎料中,按照物质的量计,tio2的摩尔百分含量为0.5%~1%;氧化物的总摩尔百分含量为4%~20%;余量为au。

53.在本实施例的钎料配方中,主体金属为au;au的热膨胀性能与氧化铝陶瓷较为匹配,同时具有宽的钎焊温度范围,并且au的材料本身具有很好的耐高温和抗氧化特性。因此,本实施例以au作为主体金属,是提升氧化铝陶瓷焊件的焊接效果的基础,保证了焊层具有较佳的耐高温和抗氧化性能。

54.本实施例的钎料配方为主体金属优选了两类不同性质的高熔点氧化物材料作为助焊剂。其中一种为tio2,本实施例配方中的主要用于提高焊接后的焊层与两焊件中氧化铝陶瓷基体的界面效果,显著提升焊接强度。另外一种是特别选定的氧化物陶瓷材料,这些材料包括sio2、fe2o3、nb2o5和wo3,这些成分的添加可以对钎料的整体热膨胀系数进一步进行调节,使得焊层与焊件的热膨胀系数更加接近。

55.特别地,按照本实施例中特定的比例进行添加上述组分的氧化物后,焊件的焊接温度的范围也可以明显拓宽。经过实验验证发现,在1200-1600℃的较宽温度范围内,均可以对氧化铝陶瓷产生较佳的焊接效果,由此可见该钎料可以降低焊接温度对焊件焊接质量的影响。

56.本实施例提供的特定配方的复合钎料的另外一个突出的优势是对各类钎焊工艺以及不同焊接场景的适应性好。不论是采用较薄(20~80μm)的焊层厚度,还是采用较厚(80~200μm)的焊层厚度,该复合焊料都可以保持较高的焊接质量,即使焊层厚度达到150μm以上,仍可以形成较为致密的焊层;这使得该焊料可以同时应用于大尺寸焊件,以及超薄的微型焊件的钎焊。焊接过程中仅需要采用简单的马弗炉即可完成,无需采用真空或特殊气氛进行保护,对焊接工艺的要求较低,对工艺参数的限制较为宽松。

57.基于上述优势,本实施例提供的特定配方的复合钎料的可应用产品形态包括钎料片以及钎料浆料。当作为钎料片时,产品中仅包含分散均匀的复合钎料组分。这类产品主要应用于较大焊件的焊接,钎料片的厚度为80~200μm。

58.而当作为钎料浆料时,产品中包含呈粉末状态的复合钎料以及呈液态的有机载体,复合钎料均匀分散于有机载体中。这种焊料产品可以应用于较薄的微型焊件的焊接,当采用丝网印刷的方式涂抹焊料时,焊层厚度可低至20μm左右。

59.具体地,本实施例中提供制备该型钎料片的制备方法,如图1所示,具体包括如下步骤:

60.(1)按照预设的物质的量比,将au粉和选配的各种氧化物的陶瓷粉体置于滚混球磨罐中,并加入无水乙醇作为分散剂,以60r/min的速度滚混至少48h。

61.(2)上步骤的混合料取出并置于烘箱中,以100~150℃的温度,保温烘干30~60min,去除其中的无水乙醇。

62.(3)将烘干后的固形物重新研磨成均匀粉体。

63.(4)使用液压机以150~200mpa的压力,将上步骤的均匀粉体压制成厚度为80~200μm的薄片,即得所需的钎料片。

64.其中,制备钎料片所用原料中,au粉选择粒径达微米级或以下的产品;各种氧化物的陶瓷粉体的纯度≥99.9%。

65.相应地,如图2所示,前述钎料浆料的制备方法包括如下步骤:

66.(1)按照预设的物质的量比,将au粉和选配的各种氧化物的陶瓷粉体置于滚混球磨罐中,并加入无水乙醇作为分散剂,以60r/min的速度滚混至少48h。

67.其中,au粉选择粒径达微米级或以下的产品;各种氧化物的陶瓷粉体的纯度≥99.9%。

68.(2)上步骤的混合料取出并置于烘箱中,以100~150℃的温度,保温烘干30~60min,去除其中的无水乙醇。

69.(3)将烘干后的固形物重新研磨成均匀粉体。

70.(4)按照预设的组分和配比,配置出分散均匀的液态有机载体。

71.(5)将步骤(3)的均匀粉体和步骤(4)中的液态有机载体按照预设的质量比混合,调制成分散均匀的浆料,即为所需的钎料浆料。

72.需要说明的是:在钎料浆料中,有机载体中通常包括分散剂、抗氧化剂、抗凝剂、增稠剂、消泡剂等多种功能助剂。本实施例提供的复合浆料在制备成钎料浆料时对有机载体的成分和种类并无特殊的限制,可以采用各类常规方案的配方。

73.此外,为了应用于不同的场景,技术人员还可以根据对钎料浆料的钎料浓度和粘稠度的需求,对复合钎料和有机载体的配比进行合理调节。例如在本实施例中,采用的有机载体的组分,按质量百分比计,分别包括86wt.%松油醇、8wt.%乙基纤维素、2wt.%氢化蓖麻油、2wt.%司盘85和2wt.%1,4-丁内酯。粉体和液态有机载体调制过程中的混料质量比为1:1。

74.实施例2

75.本实施例提供采用实施例1中的复合钎料进行氧化铝陶瓷焊接的焊接工艺。根据氧化铝陶瓷焊件类型的不同,可以采用不同类型的复合钎料产品,并利用不同的焊接工艺进行焊接。

76.其中,对于材料较厚,体积较大的常规氧化铝陶瓷焊件,优先选择实施例1中的钎料片作为焊接材料,并采用如图3所示的下述焊接方法:

77.(1)对待焊接的两个氧化铝陶瓷焊件的焊接面进行磨平和抛光。

78.(2)将抛光后的氧化铝陶瓷基体整个或包含焊接面的部分置于弱碱液中煮沸30min。

79.(3)用水对上步骤碱处理后的氧化铝陶瓷基体进行洗涤,然后在烘箱中烘干。

80.(4)将钎料片裁剪成与焊接面相匹配的形状和尺寸。

81.(5)将钎料片置于两焊件的焊接面之间,对焊件施加10~20kpa的压力,以1200~1600℃的温度,保温热处理5~60min,然后冷却至室温,完成焊件的钎焊。

82.其中,对于材料较轻薄,体积较小的微型氧化铝陶瓷焊件,优先选择实施例1中的钎料浆料作为焊接材料,并采用如图4所示的下述焊接方法:

83.(1)对待焊接的两个氧化铝陶瓷焊件的焊接面进行磨平和抛光。

84.(2)将抛光后的氧化铝陶瓷基体整体置于弱碱液中煮沸30min。

85.(3)用水对上步骤碱处理后的氧化铝陶瓷基体进行洗涤,然后在烘箱中烘干。

86.(4)将钎料浆料分别通过丝网印刷的方式印刷到两个焊件的焊接面上,并烘干钎料浆料。

87.丝网印刷过程中,两个焊件上的钎料浆料的厚度均设为整体厚度的二分之一。具体地,单个焊件的焊接面上印刷的钎料浆料的厚度为10~40μm。

88.(5)将两焊件中含有钎料浆料的焊接面进行对面贴合,对焊件施加10~20kpa的压力,以1200~1600℃的温度,保温热处理5~60min,然后冷却至室温,完成焊件的钎焊。

89.以上两种不同的空气反应钎焊方法中,装配好的待焊件的焊接过程详细如下:

90.首先,将待焊件置于马弗炉中,并根据需要通过压块或其它方式向焊件施加10~20kpa的微压。然后以不超过10℃/min的升温速率,将炉温升高至1200~1600℃的钎焊温度,保温热处理5~60min。接着,以5℃/min的冷却速度将炉温降至500℃。最后,将焊后产物随炉冷却至室温,取出;即完成钎焊。

91.性能测试

92.为了验证本实施例提供给复合钎料的各项性能,以及该复合钎料对不同类型氧化铝陶瓷的焊接效果,在性能测试阶段首先对复合钎料的样品进行试制,然后采用不同的工艺对不同类型的焊件进行焊接,最后再测试焊接后的焊件的焊接质量。

93.一、复合钎料的样品试制

94.本次测试过程共试制了5种复合钎料样品,包括3种不同的钎料浆料型产样品和2种不同的钎料片型样品。其中,在配置钎料浆料时,有机载体采用的是预先配置的,含有86wt.%松油醇、8wt.%乙基纤维素、2wt.%氢化蓖麻油、2wt.%司盘85和2wt.%1,4-丁内酯的溶剂型有机载体,当粉体和有机浆料分散均匀后,得到钎料浆料呈膏状。

95.(1)钎料浆料1

96.将摩尔百分比分别为89.5%、10%和0.5%的市售au、sio2和tio2粉置于滚混球磨罐中,以无水乙醇作为分散剂,以60r/min的速度滚混48小时,取出并置于烘箱中100℃,保温60min烘干,再研磨成均匀粉体。最后,将质量比为1:1的混合粉体和上述有机载体调制成复合钎料浆料。

97.(2)钎料浆料2

98.将摩尔百分比分别为79%、20%和1%的市售au、fe2o3和tio2粉置于滚混球磨罐中,以无水乙醇作为分散剂,以60r/min的速度滚混48小时,取出并放置在烘箱中150℃,保温60min烘干,再研磨呈均匀粉体。最后,将质量比为1:1的混合粉体和上述有机载体调制成复合钎料浆料。

99.(3)钎料浆料3

100.按照摩尔百分比,分别将91.5%的市售au,8%的nb2o5和wo3的等比混合物,以及

0.5%的tio2粉置于滚混球磨罐中,以无水乙醇作为分散剂,以60r/min的速度滚混48小时,取出并置于烘箱中100℃,保温60min烘干,再研磨呈均匀粉体。最后,将质量比为1:1的混合粉体和上述有机载体调制成复合钎料浆料。

101.(4)钎料片1

102.按照摩尔百分比,将95.5%的市售au,0.5%的tio2粉,以及各占1%的sio2、fe2o3、nb2o5和wo3粉;置于滚混球磨罐中,以无水乙醇作为分散剂,以60r/min的速度滚混48小时,取出并置于烘箱中100℃,保温60min烘干,再研磨至均匀粉体。使用液压机在压力为200mpa条件下,将上述粉体压制成厚度为200μm的复合钎料片。

103.(5)钎料片2

104.将摩尔百分比分别为95.5%、4%和0.5%的市售au、wo3和tio2粉置于滚混球磨罐中,以无水乙醇作为分散剂,以60r/min的速度滚混48小时,取出并置于烘箱中100℃,保温60min烘干,再研磨至均匀粉体;使用液压机在压力为150mpa条件下,将上述粉体压制成厚度为80μm的复合钎料片。

105.二、氧化铝陶瓷的焊接测试

106.在本实施例的焊接测试中,使用的焊件主要包括三类:一类是方形氧化铝陶瓷块,长宽高分别为:10mm

×

5mm

×

5mm;一类是长条状氧化铝陶瓷,长宽高分别为:15mm

×

4mm

×

3mm;另一类是厚度为3mm,直径为20mm的氧化铝陶瓷薄片。

107.其中,测试例1采用钎料浆料1对两片氧化铝陶瓷薄片进行焊接。测试例2采用钎料浆料2对两个方形陶瓷块进行侧面对焊。测试例3采用钎料浆料3对两个长条状氧化铝陶瓷进行端面对焊;而测试例4选择钎料片1对两个方形氧化铝陶瓷块进行侧面对焊。测试例5选择钎料片2对两个长条状氧化铝陶瓷进行端面对焊。具体的焊接过程如下:

108.(6)钎焊测试例1

109.首先,在精密研磨抛光机上磨平、抛光待焊氧化铝陶瓷的连接表面,并置于弱碱液中煮沸30min,再用水冲洗,最后在烘箱中烘干。

110.然后,在其连接表面丝网印刷2次上述钎料浆料1,厚度为10μm,并放置在烘箱中150℃,保温30min烘干。

111.接着,将连接表面设有复合钎料涂层的两片氧化铝陶瓷对面贴合,并置于马弗炉中,再附加压力为10kpa。

112.最后,以不高于10℃/min的升温速率,将炉温升温至钎焊温度为1600℃,保温时间为5min,再以冷却速度为5℃/min降温至500℃,再随炉冷。

113.(7)钎焊测试例2

114.首先,在精密研磨抛光机上磨平、抛光待焊氧化铝陶瓷的连接表面,并置于弱碱液中煮沸30min,再用水冲洗,并置于烘箱中100℃,保温60min烘干。

115.然后,在其连接表面丝网印刷6次上述钎料浆料2,厚度为25μm,并置于烘箱中150℃,保温30min烘干。

116.接着,将连接表面设有复合钎料浆料的两片氧化铝陶瓷对面贴合,并置于马弗炉中,再附加压力为15kpa。

117.最后,以不高于10℃/min的升温速率,升温至钎焊温度为1550℃,保温时间为20min,再以冷却速度为5℃/min降温至500℃,再随炉冷。

118.(8)钎焊测试例3

119.首先,在精密研磨抛光机上磨平、抛光待焊氧化铝陶瓷的连接表面,并置于弱碱液中煮沸30min,再用水冲洗,最后在烘箱中烘干。

120.然后,在其连接表面丝网印刷10次上述钎料浆料3,厚度为40μm,并置于烘箱中150℃,保温30min烘干。

121.接着,将连接表面设有复合钎料涂层的两片氧化铝陶瓷对面贴合,并置于马弗炉中,再附加压力为20kpa。

122.最后,以不高于10℃/min的升温速率,升温至钎焊温度为1500℃,保温时间为30min,再以冷却速度为5℃/min降温至500℃,再随炉冷。

123.(9)钎焊测试例4

124.首先,在精密研磨抛光机上磨平、抛光待焊氧化铝陶瓷的连接表面,并置于弱碱液中煮沸30min,再用水冲洗,并置于烘箱中100℃,保温60min烘干。

125.接着,按其连接表面尺寸裁剪上述钎料片1;将裁剪的钎料片设置在上述处理好的两片氧化铝陶瓷中间;将装配好的焊接件置于马弗炉中,再附加压力为10kpa。

126.最后,以不高于10℃/min的升温速率,升温至钎焊温度为1400℃,保温时间为30min,再以冷却速度为5℃/min降温至500℃,再随炉冷。

127.(10)钎焊测试例4

128.首先,在精密研磨抛光机上磨平、抛光待焊氧化铝陶瓷的连接表面,并置于弱碱液中煮沸30min,再用水冲洗,并置于烘箱中100℃,保温60min烘干。

129.接着,按其连接表面尺寸裁剪钎料片2;将裁剪的复合钎料片设置在上述处理好的两片氧化铝陶瓷中间,并置于马弗炉中,再附加压力为20kpa。

130.最后,以不高于10℃/min的升温速率,升温至钎焊温度为1200℃,保温时间为60min,再以冷却速度为5℃/min降温至500℃,再随炉冷。

131.三、焊接质量测试

132.本实验分别设计了室温剪切强度和高温三点弯曲强度的测试任务,来分别测试对应复合钎料的钎焊连接件在常温和高温状态的焊接接口强度。其中,测试例2和4的钎焊连接件采用侧面对焊,并用于进行室温剪切强度测试。测试例3和5的钎焊连接件采用侧面对焊,并用于进行高温三点弯曲强度测试。而对于测试例1由于钎焊连接件中使用了薄片型基材,无法通过上述两种测试方法进行焊接接头强度测试。

133.两个测试项目的测试方法如下:

134.(1)室温剪切强度

135.焊接接头的室温剪切强度测试的测试方法可以参考文献(gui xy,et al,experimental and theoretical study on air reaction wetting and brazing of si3n4 ceramic by ag-cuo filler metal:performance and interfacial behavior journal of the european ceramic society,2022,42:432

–

441)的方法执行。

136.(2)高温三点弯曲强度

137.焊接接头高温强度采用三点弯曲测试方法执行,其中弯矩为26mm,测试温度为700℃。

138.测试例2-5中钎焊连接件的室温剪切强度和高温三点弯曲强度的测试结果如下表

所示:

139.表1:不同测试例中钎焊连接件的焊接接头强度测试结果

[0140][0141][0142]

分析以上表的测试数据可知:在不同钎料类型和厚度条件下,使用本实施例提供的钎料进行氧化铝陶瓷焊接时,材料的接头剪切强度均超过115mpa,已经高于氧化铝陶瓷实际应用过程中的各类器件对焊接强度的要求。同时在高温状态,各试样测得的三点弯曲强度均高于70mpa,这反映本实施例提供的钎料产生的焊层具有较强的耐高温特性。

[0143]

结合以上测试可知:本实施例提供的复合钎料,可以用于焊接不同类型的焊件,且针对不同的钎焊应用场景,可以采用钎料浆料和钎焊片两种不同的产品形式。本实施例提供的复合钎料对氧化铝基材进行焊接时,在20-200μm的焊层厚度范围内,均可以实现超过现有空气反应钎料的焊接效果。

[0144]

此外,本实施提供的复合钎料在用于氧化铝陶瓷材料钎焊时,由于焊层和材料层之间的热膨胀系数接近,材料间的界面作用较好;得到的钎焊连接件的耐高温抗热震性能突出。复合焊料的组分均为耐高温抗氧化的材料,因此钎焊连接件可以在富氧、高温的严苛环境下工作,具有极高的实用价值。

[0145]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1