一种激光切割有效避空涂层区的方法与流程

1.本发明涉及激光加工技术领域,具体涉及一种激光切割有效避空涂层区的方法。

背景技术:

2.众所周知,锂电池电芯对极片及极耳的品质要求很高,激光切割作为极耳成型的一种普遍方式被广泛应用。激光切割锂电池极片产生极耳,一般地,极片边缘为空箔区(阴极为铝箔,阳极为铜箔),极片中间为涂层区(具有连续涂布与间隙涂布、单面涂布及双面涂布等工艺,这其中阳极与阴极的涂料不相同,阴极可多一层at9等,厚度也有一定的变化范围,涂层厚度数倍于箔材),特殊情况下,在涂层区域正反面会出现胶纸,多用于接带或标记ng极片。采用传统的激光切割方法激光切割时,切割托板与极片涂层区存在相对刮擦,导致极片涂层区涂料脱落污染极片或极片空箔区抖动导致切割离焦,增加毛刺和连带;特别地,当极片上有胶纸的时候,经过切割托板时,胶带会直接刮擦到切割托板,造成抖动、断带等不良后果。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种激光切割有效避空涂层区的方法。

4.本发明的技术方案如下:

5.一种激光切割有效避空涂层区的方法,极片以过辊中心为基准通过皮带进行传输,在激光切割前有极片纠偏执行机构对极片进行切割前水平纠偏,所述皮带的表面设有下负压区,所述极片上活动设置有切割托板,所述切割托板朝向极片涂层区的一端设有台阶,所述台阶与极片涂层区之间形成避空区域,所述切割托板的底部设有上负压区,在切割时结合下负压区张紧极片,利用激光在激光切割区域扫描将极片的空箔区切割成极耳与废料,所述切割托板通过切割托板移动伺服机构带动在极片上水平移动,以调整所述切割托板的避空线与极片涂层区的涂布线的间距、调节极片幅宽。

6.进一步的,所述极片纠偏执行机构通过纠偏传感器检测极片涂层区的涂布线的偏差范围t1,所述极片纠偏执行机构以虚拟中心线为基准进行纠偏,有效纠偏范围为j。

7.进一步的,所述切割托板的避空线与极片涂层区的涂布线的间距维持在安全距离s1。

8.进一步的,所述安全距离s1>n*t2/2,其中n为安全系数,n≥1,t2为极片涂层区的涂布线以虚拟中心线为基准的实际波动值,t2=t1/2+j/2。

9.进一步的,在激光切割后设置闭环传感器,用于检测极片涂层区的涂布线的当前实际位置t3,将数据快速反馈给切割托板移动伺服机构闭环控制切割托板进行水平调节动态补偿x1,动态维持极片涂层区的涂布线与切割托板的避空线的实际距离s2趋于安全距离s1,s2=s1+t3+x1。

10.进一步的,所述台阶的避空高度k1>k2max+k3max,其中k2max为极片单面涂层区

最大厚度,k3max为涂层区上胶纸最大厚度。

11.进一步的,所述切割托板朝向激光切割区域的一侧凸设有托极耳部。

12.相对于现有技术,本发明的有益效果在于:本发明提供的一种激光切割有效避空涂层区的方法,极片以过辊中心为基准走带,在激光切割前有极片纠偏执行机构对极片进行切割前纠偏,切割托板有负压区将空箔上区吸紧,同时空箔区下区被皮带负压区吸紧,上下张紧箔材区,激光在激光切割区域扫描将空箔区切割成极耳与废料,通过采用台阶式切割托板,台阶与极片涂层区之间形成避空区域,在避空区域的作用下,可避免与切割托板存在相对刮擦,导致极片涂层区涂料脱落污染极片或极片空箔区抖动导致切割离焦,增加毛刺和连带,当极片上有胶纸的时候,经过切割托板时,可避免胶带直接刮擦到托板,造成抖动、断带等不良后果。

附图说明

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

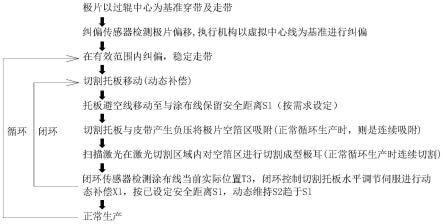

14.图1为本发明的方法流程图;

15.图2为本发明的工作原理俯视图;

16.图3为本发明的工作原理正视图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

19.实施例

20.请参阅图1~3,本实施例提供一种激光切割有效避空涂层区的方法,包括:

21.极片以过辊中心为基准通过皮带进行传输(穿带及走带);

22.在激光切割前有极片纠偏执行机构对极片进行切割前水平纠偏,极片纠偏执行机构通过纠偏传感器检测极片涂层区的涂布线的偏差范围t1(常量,即来料涂布线以极片中心或两边为基准的实际涂布偏差范围);

23.极片纠偏执行机构以虚拟中心线为基准进行纠偏,有效纠偏范围为j(可视为常量,即由极片纠偏执行机构对极片进行纠偏至稳定走带后,极片以虚拟中心线为基准的整体两端波动范围,主要对齐过辊中心,一般还受到过辊等机械结构的安装精度,以及极片本身的工艺质量影响);

24.极片上活动设置有切割托板,切割托板朝向极片涂层区的一端设有台阶,台阶与极片涂层区之间形成避空区域,用于避空极片单面涂层区、胶带,特殊地,可以避空at9+涂层区(部分阴极极片),台阶的避空高度k1(常量)>k2max+k3max,其中k2max为极片单面涂层区最大厚度,k3max为涂层区上胶纸最大厚度;

25.切割托板通过切割托板移动伺服机构带动在极片上水平移动,以调整切割托板的避空线与极片涂层区的涂布线的间距、调节极片幅宽;

26.切割托板的避空线与极片涂层区的涂布线的间距维持在安全距离s1(常量),用来控制涂层的水平避空距离,通常不得过大,否则极片可能出现打皱、空箔区抖动,也不宜过小,否则可能出现实际避空失效,刮擦涂层等,需根据实际生产工艺调试情况设定并逐步验证可得,通常取安全距离s1>n*t2/2,其中n为安全系数,n≥1,t2为极片涂层区的涂布线以虚拟中心线为基准的实际波动值,t2=t1/2+j/2;

27.皮带的表面设有下负压区,切割托板的底部设有上负压区,在切割时上负压区与下负压区共同作用张紧极片,切割托板朝向激光切割区域的一侧凸设有托极耳部,可以托住部分极耳,减少切割过程抖动;

28.利用激光在激光切割区域扫描将极片的空箔区切割成极耳与废料;

29.在激光切割后设置闭环传感器,用于检测极片涂层区的涂布线(或at9边界线)的当前实际位置t3(以虚拟中心线为0位),将数据快速反馈给切割托板移动伺服机构闭环控制切割托板进行水平调节动态补偿x1(即根据闭环传感器实测当前的涂布线位置数据快速反馈切割托板移动伺服机构进行闭环,有正负反馈),动态维持极片涂层区的涂布线与切割托板的避空线的实际距离s2趋于安全距离s1(s2=s1+t3+x1),即经过走带偏差及涂布偏差累加波动后,极片涂层区的涂布线与切割托板的避空线的实时、实际距离,理论上s2≥s1(特殊情况下,极片边缘出现破损或者有蛇形突变等,s2可小于s1,但是概率较小,这里剔除掉不做讨论),且s2=s1的情况是最优的,即通过补偿值x1维持s2动态值一直趋向s1变化,把s2控制在一个合理波动范围,有利于避免切割抖动,保持切割稳定性,减少毛刺产生,提升切割质量,同时减少断带、污染极片等现象的发生。

30.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1