一种高频响轧制的短行程液压压上装置及工作方法与流程

1.本发明属于涉及金属带卷生产中的液压压上装置技术领域;尤其涉及一种高频响轧制的短行程液压压上装置及工作方法。

背景技术:

2.现代金属带卷冷轧生产中,轧制力的主动施加装置已经广泛采用液压压上或者液压压下油缸。区别在于液压压下油缸处于机架窗口的顶部,液压压上油缸处于机架窗口的底部。本发明适用于采用液压压上油缸的直列式四辊或六辊冷轧机。

3.轧机的轧辊生产时需要经常进行磨削,轧辊的直径会不断减小,轧机就需要对减小的直径进行补偿,保证液压压上油缸能够将轧制力实施在带材上。目前广泛采取的措施是:带材上部轧辊的磨削量补偿装置是轧线调整装置,带材下部轧辊的磨削量由液压压上油缸的活塞伸出进行补偿。这就要求液压压上油缸的行程设计要覆盖带材下部轧辊的全部磨削量。随着冶金技术的不断进步,现在轧辊的可磨削厚度已经有很大增加,这就导致液压压上油缸的活塞行程也不断增大。而液压油缸的行程增大会导致油缸固有频率下降,从而使整个液压压上系统的响应频率降低,进而降低了自动控制系统的速度和精度。很多高速高精度轧机或者特殊轧机(如差厚板轧机)对液压压上系统的响应频率有很高的要求,这就导致油缸的行程在完全补偿轧辊磨削量的同时,无法达到这些轧机对液压压上系统响应频率的要求。

4.目前常见的做法是通过生产车间的对轧辊的精细化管理,减少带材下部轧辊的磨削量,从而可以使用较短行程的压上油缸。此方法既增加了人力和轧辊浪费,也会导致生产效率下降。

技术实现要素:

5.本发明的目的是提供了一种高频响轧制的短行程液压压上装置及工作方法。

6.本发明是通过以下技术方案实现的:

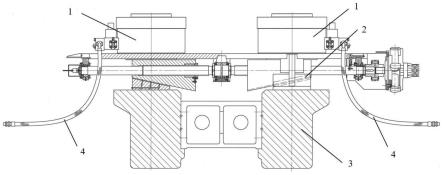

7.本发明涉及一种高频响轧制的短行程液压压上装置,包括:压上油缸1、油缸高度调整装置2、轧机机架3、液压软管4;

8.其中,压上油缸1安装在油缸高度调整装置2的上端面;油缸高度调整装置2的下端与轧机机架3连接;

9.油缸高度调整装置2包括:平面滑板201、第一斜楔块202、斜面滑板203、第一固定斜块204、左旋螺母205、左旋丝杠206、承压板207、右旋丝杠208、右旋螺母209、第二斜楔块210、第二固定斜块211、联轴器212、马达213。

10.优选地,所述压上油缸1通过止动键安装在所述油缸高度调整装置2的承压板207上。

11.优选地,所述平面滑板201固定在所述承压板207的下表面;所述平面滑板201与第一斜楔块202和第二斜楔块210的上平面贴合且沿平面滑动。

12.优选地,所述第一斜楔块202和第二斜楔块210的下斜面与其下方的斜面滑板203贴合且沿该斜面滑板203的表面滑动。

13.优选地,所述斜面滑板203固定在第一固定斜块204和第二固定斜块211上。

14.优选地,所述第一固定斜块204和第二固定斜块211通过螺栓安装在轧机机架3的窗口底部。

15.优选地,所述第一斜楔块202和第二斜楔块210的内部分别安装有旋向相反的左旋螺母205和右旋螺母209,且分别与左旋丝杠206、右旋丝杠208配合连接。

16.优选地,所述马达213通过联轴器212驱动左旋丝杠206、右旋丝杠208旋转,使左旋螺母205和右旋螺母209沿着向着相反的方向移动,推动第一斜楔块202和第二斜楔块210随之移动;所述第一斜楔块202和第二斜楔块210沿着左旋丝杠206、右旋丝杠208水平移动会带动承压板207上下移动,实现所述压上油缸1上下移动;使压上油缸1无需通过油缸活塞的伸缩即可补偿轧辊的磨削量。本发明通过加设的油缸高度调整装置2使得压上油缸1的高度调整到位后,马达213停止转动,所述左旋螺母205和右旋螺母209就将第一斜楔块202和第二斜楔块210锁定在了当前位置,从而使压上油缸1的高度位置也被锁定。

17.本发明还涉及前述高频响轧制的短行程液压压上装置的工作方法:包括如下步骤:在轧辊送入轧机机架3的窗口前,将压上油缸1的活塞和油缸高度调整装置2落到最低处,退让出轧辊进入轧机机架3的下方间隙,待将所有轧辊依顺序送入机架窗口后,驱动马达213,将压上油缸1托举至补偿轧辊磨削量的合适高度,按照常规轧机生产步骤进行操作。

18.本发明具有以下优点:

19.(1)本发明通过加设的油缸高度调整装置对压上油缸高度位置进行调整,可以使压上油缸活塞行程保持在较小的范围内,从而保证足够高的油缸固有频率以满足高频响轧制要求。

20.(2)本发明加设油缸高度调整装置后,使得整个装置生产调度不必考虑繁琐的上下轧辊直径的配置问题,所有许用磨削范围内的轧辊均可进行任意配置,操作人员输入辊径尺寸后,机组操作程序可自动调整压上油缸的高度位置然后进行生产,方便快捷。

21.(3)本发明利用了斜楔结构和丝杠螺母结构各部件的自锁特性,通过机械手段保证了压上油缸位置的稳定。

附图说明

22.图1为本发明的结构示意图;

23.图2为本发明中油缸高度调整装置的结构图;

24.图3为本发明在四辊轧机中的安装位置关系侧视图;

25.图4为本发明在四辊轧机中的安装位置关系正视图;

26.图中:1、压上油缸;2、油缸高度调整装置;3、轧机机架;4、液压软管;5、下支承辊;6、下工作辊;7、上工作辊;8、上支承辊;9、轧线调整装置;201、平面滑板;202、第一斜楔块;203、斜面滑板;204、第一固定斜块;205、左旋螺母;206、左旋丝杠;207、承压板;208、右旋丝杠;209、右旋螺母;210;第二斜楔块;211、第二固定斜块;212、联轴器;213.马达。

具体实施方式

27.下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

28.实施例

29.本实施例涉及一种适用于高频响轧制的短行程液压压上装置,见图1所示:包括:压上油缸1、油缸高度调整装置2、轧机机架3、液压软管4;

30.其中,压上油缸1安装在油缸高度调整装置2的上端面;油缸高度调整装置2的下端与轧机机架3连接;

31.油缸高度调整装置2包括:见图2所示:平面滑板201、第一斜楔块202、斜面滑板203、第一固定斜块204、左旋螺母205、左旋丝杠206、承压板207、右旋丝杠208、右旋螺母209、第二斜楔块210、第二固定斜块211、联轴器212、马达213。

32.进一步地,所述压上油缸1通过止动键安装在所述油缸高度调整装置2的承压板207上。

33.进一步地,所述平面滑板201固定在所述承压板207的下表面;所述平面滑板201与第一斜楔块202和第二斜楔块210的上平面贴合且沿平面滑动。

34.进一步地,所述第一斜楔块202和第二斜楔块210的下斜面与其下方的斜面滑板203贴合且沿该斜面滑板203的表面滑动。

35.进一步地,所述斜面滑板203固定在第一固定斜块204和第二固定斜块211上。

36.进一步地,所述第一固定斜块204和第二固定斜块211通过螺栓安装在轧机机架3的窗口底部。

37.优选地,所述第一斜楔块202和第二斜楔块210的内部分别安装有旋向相反的左旋螺母205和右旋螺母209,且分别与左旋丝杠206、右旋丝杠208配合连接。

38.进一步地,所述马达213通过联轴器212驱动左旋丝杠206、右旋丝杠208旋转,使左旋螺母205和右旋螺母209沿着向着相反的方向移动,推动第一斜楔块202和第二斜楔块210随之移动;所述第一斜楔块202和第二斜楔块210沿着左旋丝杠206、右旋丝杠208水平移动会带动承压板207上下移动,实现所述压上油缸1上下移动;使压上油缸1无需通过油缸活塞的伸缩即可补偿轧辊的磨削量。本发明通过加设的油缸高度调整装置2使得压上油缸1的高度调整到位后,马达213停止转动,所述左旋螺母205和右旋螺母209就将第一斜楔块202和第二斜楔块210锁定在了当前位置,从而使压上油缸1的高度位置也被锁定。

39.进一步地,所述压上油缸1的供油通过耐高压的液压软管4,从而使油缸可以在一定范围内上下移动而不影响供油。

40.如图3和图4所示,所述压上油缸1的上方与下支承辊5轴承座接触,并通过轧辊的辊面依次向上接触,分别是下工作辊6、上工作辊7和上支承辊8。上支承辊8的轴承座上方与轧线调整装置9接触。所述轧线调整装置9通过螺栓安装在轧机机架3的窗口顶部。

41.本发明实施例所述的适用于高频响轧制的短行程液压压上装置的工作原理:在轧辊送入轧机机架3的窗口前,将压上油缸1的活塞和油缸高度调整装置2落到最低处,从而退让出轧辊进入轧机机架3的下方间隙,等将所有轧辊依顺序送入机架窗口后,可驱动马达213,将压上油缸1托举至能够补偿轧辊磨削量的合适高度,然后可以按照常规轧机生产步骤进行操作。

42.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1