小口径铂及铂铑合金波纹管旋压成形方法与流程

1.本发明属于金属波纹管加工技术领域,具体涉及一种小口径铂及铂铑合金波纹管旋压成形方法。

背景技术:

2.金属波纹管的波纹成形是制造波纹管的关键工艺。目前常用的成形方法有:液压成形、旋压成形、焊接成形和橡胶成形等。液压成形和机械成形是金属波纹管制造行业常用的工艺。

3.液压成形:是金属波纹管应用最广泛、最常见的一种成形方法。主要用来制造环形波纹管,可成形壁厚0.08~4mm的波纹管。波纹管液压成形是管坯在受内壁液体压力下,当应力超过屈服强度后,在专用模具内成形为波纹管。通俗的说管材液压成形是以管材为毛坯,在管坯的两端方加载荷、管坯在内部液体的作用下与模具内表面贴合,从而得到所需形状零件的一种塑性成形技术。相比较而言,液压成形工艺较为复杂,且需要更多的设备及复杂工艺流程,生产周期长,不适宜生产小批量的波纹管。

4.旋压成形:是利用工具连续地依次对工件极小部分施加压力而使其逐渐成形的一种工艺方法。这是一种生产薄壁回转体工件的成形工艺。旋压主要分为普通旋压和强力旋压(变薄旋压)。旋压成形的优点在于:产品精度高,表面光洁度好;产品的性能好、范围广;材料利用率高,产品成本低,属于少切削或无切削加工工艺。

5.焊接成形:主要是通过“板材压筋—卷圆—焊接”的工艺方法,即先在板材上压制波形,然后将压制波形后的板材卷圆,对连接部进行焊接,得到一个小节,最后再将多个小节焊接得到波纹管。

6.橡胶成形:是机械胀形工艺的一种,它是以橡胶为成形凸模,在压力作用下像胶凸模变形,把管坯按凹模型腔成形波纹管,成形方式通常是单波连续成形。这种方法适用于单波或数量较少的波节生产,其直径要求小、长度较长且波纹节最多可达20处。采用常规的压胶工艺方法成型该件,不但模具中的型芯易变弯或折断,而且成型后型芯无法从波纹管中抽出。适宜制造普通小批量的非重要规格尺寸的加强型波纹排气管道。

7.目前生产小批量小口径铂及铂铑合金波纹管主要采用分段焊接法和液压成形法。分段焊接法是采用分节成形、多节焊接工艺方法获得,采用该工艺方法主要有以下工艺缺点:1、焊接区域容易产生应力集中,使产品的疲劳强度降低,且焊缝区域长期在高温条件下使用容易产生微裂纹并进行扩展,影响波纹管的使用寿命;2、分段焊接必然造成众多的纵向焊缝、环向焊缝,尤其是交叉焊缝,使得波纹管的焊接质量难以保证,且焊缝检测效率低、费用高;3、焊接过程中产品变形较大,产品成形精度和一致性差。液压成形法是将管坯在专用液压机和专用模具的情况下进行单件生产,其存在显著的缺点:1、需要专门定制的液压机,工艺过程较复杂,加工周期长;2、需要专门的模具配合,且配套模具较多,单件生产的成本高;3、液压波纹管显著缺陷是波纹管的厚度均匀性差,且管坯退火不均匀造成厚度不均的风险极大,加工板厚均匀的波纹管该方法存在明显工艺缺陷。传统工艺方法制造的产品

不仅成形精度差、加工效率低、生产成本高,最重要的是产品质量可靠性差,这使得波纹管的节数较多,加工工艺复杂,生产效率低。

8.中国专利91106244.0公开了一种波纹管加工方法及设备,由机床带动管坯旋转,旋压轮沿径向进给旋压,同时双等离子炬对管坯加热区加热,轴向压力头沿管坯轴向施加压力,一个波形成形后,旋压轮沿轴向移动一个波矩,进行下一波形旋压。但其加工的对象为外径d小(60~110mm)、壁厚δ大(3.5~5mm)的波纹管,因此,其不适用于壁厚0.6~1.5mm的波纹管的加工。中国专利201510910157.2,公开了一种波纹管内旋压成形方法,将管坯安装于旋压机的主轴上,由主轴带动长薄壁管旋转;在管坯内外分别安装形成波纹的内旋轮和外旋轮;内旋轮和外旋轮同步工作;直至内旋轮的凸型面与外旋轮的凹型面间隙为管坯厚度的1.1~1.3倍时暂停内旋轮的进给量,保持该间隙成型3~5s,完成一个位置加工。内、外旋轮同步沿管坯轴向运动一个波距,重复上述步骤,直至成形出所需长度的波纹管。但其依赖的设备为专用旋压机,且管坯的管径大于250mm,壁厚为2.7~3.5mm,因此,其不适用于管坯60~180mm、壁厚为0.6~1.4mm薄壁波纹管。中国专利201410246770.4、中国专利201510910157.2、中国专利201410246709.x,其显著特征均是依托专用的旋压机,虽旋压的方式方法稍有不同外,但其产品均是口径大于250mm,壁厚为2.7~3.5mm,均不适用于管坯60~180mm、壁厚为0.6~1.4mm薄壁波纹管的加工。

技术实现要素:

9.本发明是为了解决上述问题而进行的,目的在于提供一种小口径铂及铂铑合金波纹管旋压成形方法。本发明的方法解决了小口径、薄壁厚铂及铂铑合金波纹管成形的难题,解决了管坯焊缝强度不足的问题,解决了车床旋压成型后,实心胎膜无法退模的问题,加工工艺简单、成本低,且制得的铂及铂铑合金波纹管强度高、厚度均匀,使用寿命长。

10.本发明提供了一种小口径铂及铂铑合金波纹管旋压成形方法,其特征在于,包括以下步骤:

11.步骤1,制备铂及铂铑合金管坯,将铂或铂铑合金板通过卷管、焊接制备管坯,将制备的管坯的焊缝进行锻打处理,且管坯的焊缝外侧通过热扩散锻接补强处理;

12.步骤2,将制备的管坯安装在波纹管模具上,然后将安装了管坯的波纹管模具固定在车床的主轴上,将旋压轮安装在刀架上,调整所述旋压轮使得所述旋轮的中轴线与所述管坯的中轴线所在的平面与所述旋压轮径向移动的方向平行,

13.其中,所述波纹管模具包括:芯杆、四块分体模具以及两个端盖,四块所述分体模具组合成一个环形,所述芯杆的直径与所述环形的内环直径相同,所述芯杆位于环形内,四块分体模具的形状满足:四块所述分体模具组合成环形时,在两块相对的分体模具不动的情况下,另两块相对的分体模具能够向环形中心相向移动,两个所述端盖安装在四块所述分体模具的两端,用于将四块所述分体模具固定在搜素芯杆上。

14.所述旋压轮包括:设置有凹槽的底座、一端滑动安装在所述凹槽内的安装杆、转动安装在所述安装杆背向所述底座的一端的旋轮以及位于所述凹槽内且夹设在所述凹槽的底部和所述安装杆之间的弹性构件,所述旋轮为凸旋轮、凹旋轮或尖凸旋轮,该步骤中所述旋轮为凸旋轮,所述凹旋轮的外轮廓设置有凹槽,所述凹槽与所述波纹管模具的波峰相匹配,所述尖凸旋轮和所述凸旋轮的厚度相同且外轮廓均为凸的弧形,所述尖凸旋轮的外轮

廓的中心的圆弧的直径小于所述凸旋轮的外轮廓的中心的圆弧的直径;

15.步骤3,车床的主轴转动,将所述旋压轮的旋轮径向调整到与所述管坯接触,并将所述旋压轮的旋轮轴向移动到所述波纹管模具的一个波峰处;

16.步骤4,将所述旋压轮径向进给0.4mm-0.6mm,然后以2mm/s-4mm/s的进给速度轴向移动所述旋压轮至下一个波峰处后停止轴向进给;

17.步骤5,反向沿轴向进给1mm-2mm后径向进给0.5mm-1.0mm,然后以2mm/s-4mm/s的进给速度继续反向沿轴向移动至上一波峰;

18.步骤6,重复步骤4-步骤5,直至旋轮与波纹管模具贴膜,该波纹区形成波纹管轮廓;

19.步骤7,重复步骤3-步骤6,将所有波纹区轮廓成形;

20.步骤8,将所述旋压轮的所述旋轮更换为凹旋轮,将所述凹旋轮的凹槽依次对准每个波峰处,将所述旋压轮径向进给直至波峰与所述凹旋轮的凹槽完全贴膜;

21.步骤9,将所述旋压轮的所述旋轮更换为尖凸旋轮,依次对每个波纹区进行精密旋压整形,波纹管加工完成;

22.步骤10,车床的主轴停止转动,取下波纹管模具和波纹管。

23.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,步骤1中,焊缝外侧通过热扩散锻接补强处理的方法为:将管坯加热至1200℃以上,对焊缝进行热锻复合一层厚度为管坯厚度的0.2-0.4倍的同材质薄带,焊缝热锻复合完成后,在1200℃的温度下,对管坯进行20min均匀化退火。

24.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,两块相对的所述分体模具的横截面在弧度方向上的宽度均小于所述芯杆的直径,且所述两块分体模具径向上从朝向所述芯杆的一端到另一端的宽度逐渐减小。

25.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,步骤2中,安装了管坯的波纹管模具一端固定在车床的三爪卡盘上,另一端被车床的尾椎固定。

26.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,步骤2中,将安装了管坯的波纹管模具固定在车床的主轴上后,控制主轴转速为50r/min~100r/min,调整波纹管模具直至径向圆跳动小于0.2mm。

27.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,所述弹性构件为弹簧。

28.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,步骤3中,车床主轴转速为200r/min~400r/min。

29.进一步,在本发明提供的小口径铂及铂铑合金波纹管旋压成形方法中,还可以具有这样的特征:其中,步骤9中,所述尖凸旋轮对每个波纹区进行精密旋压整形的方法为:

30.调节所述尖凸旋轮至所述波纹管模具的波峰r角谷底平直区,径向调节所述旋压轮,使得所述尖凸旋轮接触所述管坯的表面,径向进给0.5mm-1.0mm,以1mm/s-2mm/s的进给速度轴向移动所述旋压轮从一个波纹区的一端的波峰r角谷底至另一端的波峰r角谷底。

31.本发明具有如下优点:

32.本发明的方法通过焊缝锻焊补强解决了管坯焊缝强度不足的问题;通过设计分体结构模具,解决了利用普通车床旋压成型过程,实心胎膜无法退模的问题。

33.产品质量好:与传统液压成形和旋压成形相比,本发明显著的优势在于解决了管坯拉深变薄的风险,即传统液压和旋压成形过程波峰成形由内向外,为了满足凸起的波峰板材必然发生凸起拉深,因此波峰部位的厚度变薄,本方法成形过程恰恰相反,管坯由大径向小径旋压缩径,由于波峰间距不变,外径减小则管坯厚度必然增厚,且旋压过程组织均匀致密,同时晶粒被压扁拉长,在旋压方向形成纤维组织,使用寿命大大提高。

34.成品率高:由于本发明采用纵向焊缝外侧热扩散锻接补强,大大降低了焊缝强度不足造成的缩径旋压过程中褶皱、开裂问题,且采用卷管焊接法成形的波纹管管坯,相较无缝管制作工艺,在不降低焊缝强度的同时其加工周期显著减少,大大提高了产品的成品率。

35.成形成本低:与传统液压法、专机旋压成形相比较,本发明显著降低了加工成本,所需简易的工模夹具,普通车床即可满足旋压基本要求而不用专业旋压机或液压机,大大降低了铂及铂铑合金波纹管的生产成本,尤其适合小批量或单件波纹管的生产。

附图说明

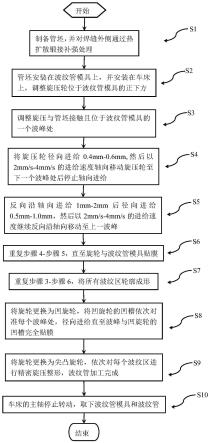

36.图1是本发明的流程图;

37.图2是本发明的实施例中管坯焊缝热锻复合贴层示意图;

38.图3是本发明的实施例中管坯安装在车床后的结构示意图;

39.图4是本发明的实施例中波纹管模具的结构示意图;

40.图5是本发明的实施例中波纹管成形后退模具前的剖视图;

41.图6是本发明的实施例中波纹管成形后退模具的第一过程示意图;

42.图7是本发明的实施例中波纹管成形后退模具的第二过程示意图;

43.图8是本发明的实施例中旋压轮的结构示意图;

44.图9是本发明的实施例中凸旋轮的结构示意图;

45.图10是本发明的实施例中凹旋轮的结构示意图;

46.图11是本发明的实施例中尖凸旋轮的结构示意图;

47.图12是本发明的实施例中旋压径向进给示意图;

48.图13是采用本发明的方法加工出的铂及铂铑合金波纹管的实物图。

具体实施方式

49.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例对本发明的小口径铂及铂铑合金波纹管旋压成形方法作具体阐述。

50.如图1所示,小口径铂及铂铑合金波纹管旋压成形方法包括以下步骤:

51.步骤s1,制备铂及铂铑合金管坯,将铂或铂铑合金板通过卷管、焊接制备管坯30,将制备的管坯30的焊缝31进行锻打处理,保证焊缝31处圆滑无凸起,且管坯30的焊缝31外侧通过热扩散锻接补强处理。通过热扩散锻接补强解决了管坯焊缝强度不足的问题。

52.在本实施例中,焊缝外侧通过热扩散锻接补强处理的方法为:将管坯加热至1200℃以上,对焊缝进行热锻复合一层厚度为管坯厚度的0.2-0.4倍的同材质薄带50(如图2所示),焊缝热锻复合完成后,在1200℃的温度下,对管坯30进行20min均匀化退火。

53.步骤s2,将制备的管坯30安装在波纹管模具10上,然后将安装了管坯30的波纹管模具10固定在车床的主轴上,将旋压轮20安装在刀架上,调整旋压轮20使得旋轮的中轴线与管坯30的中轴线所在的平面与旋压轮20径向移动的方向平行,即如图3所示,旋轮的中轴线位于管坯的中轴线正下方。

54.如图1、图4所示,波纹管模具10包括:芯杆11、四块分体模具12以及两个端盖13,四块分体模具12组合成一个环形,芯杆11的直径与环形的内环直径相同,芯杆11位于环形内。四块分体模具12的形状满足:四块分体模具组合成环形时,在两块相对的分体模具不动的情况下,另两块相对的分体模具能够向环形中心相向移动。两个端盖13分别安装在四块分体模具12的两端,用于将四块分体模具12固定在芯杆11上。具体地,两个端盖13的直径小于四块分体模具组合环形时的最大外径。模具的分体设计,解决了普通车床旋压成型后,实心胎膜无法退模的问题。

55.具体地,如图5所示,两块相对的分体模具12a(即中间上下两块)的横截面在弧度方向上(即图5中横向上)的宽度均小于芯杆11的直径,且该两块分体模具12a径向上(即图5中竖向上)从朝向芯杆11的一端到另一端的宽度逐渐减小。在退模具时,如图5所示,先抽出芯杆11;然后,两块相对的分体模具12a均向环形的中心相向移动,两块分体模具12a接触(如图6所示)后,取出两块分体模具12a;最后,另外两块分体模具12b均向环形的中心相向移动,两块分体模具12b接触(如图7所示)后,取出两块分体模具12b。

56.如图8所示,旋压轮20包括:底座21、安装杆22、旋轮23和弹性构件24。底座21上设置有凹槽211,安装杆22的一端滑动安装在凹槽211内,旋轮33转动安装在安装杆22背向底座21的一端,弹性构件34位于底座21的凹槽内且夹设在凹槽211的底部和安装杆22之间。在本实施例中,弹性构件34为弹簧。旋轮23为凸旋轮、凹旋轮或尖凸旋轮。如图9、图11所示,尖凸旋轮和凸旋轮的厚度相同且外轮廓均为凸的弧形,尖凸旋轮的外轮廓的中心的圆弧的直径小于凸旋轮的外轮廓中心的圆弧的直径,如图9所示,凸旋轮的外轮廓的弧度比较平坦,如图11所示,尖凸旋轮的外轮廓的起伏比较大。如图10所示,凹旋轮的外轮廓设置有凹槽,凹槽与波纹管模具10的波峰相匹配。步骤s2中,旋压轮20中的旋轮23为图9所示凸旋轮。

57.在本实施例中,将安装了管坯30的波纹管模具10固定在车床的主轴上具体为:安装了管坯30的波纹管模具一端固定在车床的三爪卡盘41上,另一端被车床的尾椎42固定。

58.在本实施例中,将安装了管坯的波纹管模具固定在车床的主轴上后,控制主轴转速为50r/min~100r/min,调整波纹管模具直至径向圆跳动小于0.2mm。

59.步骤s3,车床的主轴转动,将旋压轮20的旋轮23径向调整到与管坯30接触,并将旋压轮20的旋轮23轴向移动到波纹管模具10的一个波峰处,例如图12中,在一个波纹区l的右边的波峰m处。在本实施例中,车床主轴转速为200r/min~400r/min。

60.步骤s4,将旋压轮20径向进给0.4mm-0.6mm,然后以2mm/s-4mm/s的进给速度轴向移动旋压轮至下一个波峰处后停止轴向进给,例如图12中,径向进给距离d为0.4mm-0.6mm,旋压轮20向左移动到波纹区l的左边的波峰n处停止移动。具体地,轴向移动为手动移动,当手动进给时感受到阻力明显突增时即到达了下一个波峰处,此时停止进给。

61.步骤s5,反向沿轴向进给1mm-2mm后径向进给0.5mm-1.0mm,然后以2mm/s-4mm/s的进给速度继续反向沿轴向移动至上一波峰。具体地,轴向移动为手动移动,当手动进给时感受到阻力明显突增时即到达了上一个波峰处,此时停止进给。

62.步骤s6,重复步骤s4-步骤s5,直至旋轮23与波纹管模具10贴膜,该波纹区形成波纹管轮廓。

63.步骤s7,重复步骤s3-步骤s6,将所有波纹区轮廓成形。

64.步骤s8,将旋压轮20的旋轮23更换为凹旋轮(图10所示),将凹旋轮的凹槽依次对准每个波峰处,将旋压轮20径向进给直至波峰与凹旋轮的凹槽完全贴膜。

65.步骤s9,将旋压轮20的旋轮23更换为尖凸旋轮(图11所示),依次对每个波纹区进行精密旋压整形,波纹管(管坯30成型后即为波纹管)加工完成。

66.在本实施例中,尖凸旋轮对每个波纹区进行精密旋压整形的方法为:

67.调节尖凸旋轮至波纹管模具10的波峰r角谷底平直区,径向调节旋压轮20,使得尖凸旋轮接触管坯30的表面,径向进给0.5mm-1.0mm,以1mm/s-2mm/s的进给速度轴向移动旋压轮20从一个波纹区的一端的波峰r角谷底至另一端的波峰r角谷底。

68.步骤s10,车床的主轴停止转动,取下波纹管模具10和波纹管。

69.采用上述方法加工表1所示参数的铂及铂铑合金波纹管,加工出的铂及铂铑合金波纹管如图13所示,波纹管厚度均匀,焊缝处表面圆滑无凸起,质量好。

70.表1.

[0071][0072][0073]

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1