一种阀块加工自动化生产线的制作方法

1.本发明涉及阀块加工技术领域,尤其涉及一种阀块加工自动化生产线。

背景技术:

2.阀块的生产加工需要使用加工车床,在阀块的生产过程中一般存在多个加工工序,完成一道工序的阀块需要在多个加工车床之间来回周转,阀块的周转一般是由人工进行,劳动强度大,生产效率低。

技术实现要素:

3.本发明所要解决的技术问题是提供一种阀块加工自动化生产线,该生产线可以实现阀块加工的自动化上下料,减少人工参与周转,降低劳动强度,提高生产效率。

4.为了解决上述问题,提供以下技术方案:本阀块加工自动化生产线,包括关节机器人、机器人轨道、立式加工中心、数控车床、上料站以及下料站,所述立式加工中心、数控车床分布在机器人轨道的两侧,所述上料站、下料站平行且位于机器人轨道的同一侧,所述关节机器人滑动安装在机器人轨道上,所述关节机器人的一端连接机械手,所述机械手随关节机器人在机器人轨道上滑动对立式加工中心、数控车床、上料站以及下料站进行上下料操作。

5.所述关节机器人与机器人轨道之间设有滑动座,所述关节机器人转动安装在滑动座上,滑动座上设有用于驱动关节机器人转动的第一旋转气缸。

6.所述滑动座上于关节机器人的一侧设置翻转机构,所述机械手将阀块的一端送入翻转机构后用以夹持阀块的另一端。

7.所述翻转机构包括第二旋转气缸、夹紧气缸和卡爪,所述第二旋转气缸固定安装在滑动座上,第二旋转气缸顶部的旋转端与所述夹紧气缸相连,所述夹紧气缸的两个夹紧端与所述卡爪连接,所述卡爪相靠后用以夹紧阀块。

8.所述机械手包括设在关节机器人顶部关节处的回转气缸,回转气缸的旋转端上设置转位头,所述转位头为三棱柱结构,其中三棱柱结构的一个矩形面与旋转装置的输出端固定连接,另外两个矩形面均设置有气动手指,气动手指用以夹取和放置阀块。

9.还包括缓存台,所述缓存台位于机器人轨道的两端。

10.所述立式加工中心内设有四轴转台,四轴转台的转轴上设有自动化夹具,所述自动化夹具包括承载台,承载台上设有夹具体,夹具体由用于夹紧阀块的液压虎钳和液压虎钳的钳口处设有用于放置阀块的基座组成,液压虎钳的钳口略高出基座设置,所述基座远离钳口的一端设有用以阀块定位的止口,所述夹具体一侧设有第一摆臂用于将阀块抵住止口,所述承载台内横向设置伸缩旋转气缸,所述第一摆臂的一端与伸缩旋转气缸输出端连接,驱动第一摆臂旋转后呈水平和竖直状态,第一摆臂受伸缩旋转气缸驱动直线位移后将阀块抵在所述止口上;所述夹具体上方还设有第一转臂用于抵住阀块顶部,所述承载台上位于夹具体的一侧竖向设有第一气缸,所述第一转臂与第一气缸的顶端相连。

11.所述立式加工中心内设有四轴转台,四轴转台的转轴上设有自动化夹具,所述自动化夹具包括承载台,承载台上设有夹具体,夹具体由用于夹紧阀块的液压虎钳和液压虎钳的钳口处设有用于放置阀块的基座组成,阀块顶端略高出液压虎钳的钳口设置,所述基座远离钳口的一端设有用以阀块定位的止口,所述夹具体上方还设有第二转臂用于抵住阀块顶部,所述承载台上位于夹具体的一侧竖向设有第二气缸,所述第二转臂与第二气缸的顶端相连,所述第二气缸一侧竖向设有第三气缸,所述第二摆臂的一端与第三气缸的输出端连接,第二摆臂转动后与阀块的一端相抵以便推动阀块抵住所述止口。

12.所述数控车床上设置加工槽,加工槽一侧内壁上设置主轴,所述主轴上设置数控夹具,所述数控夹具上设置卡盘,所述卡盘上对称设有随型卡爪,随型卡爪用于夹紧阀块,两个随型卡爪之间的卡盘上设置定位块,所述定位块上设有对应于阀块的气密检测孔,所述加工槽对应于数控夹具的另一侧设置打磨工装,打磨工装包括安装在数控车床上的活塞缸,所述活塞缸一端设有压头,所述压头与主轴同轴设置。

13.采用上述方案,具有以下优点:由于本发明的一种阀块加工自动化生产线包括关节机器人、机器人轨道、立式加工中心、数控车床、上料站以及下料站,所述立式加工中心、数控车床分布在机器人轨道的两侧,所述关节机器人滑动安装在机器人轨道上,所述关节机器人的一端连接机械手,所述机械手随关节机器人在机器人轨道上滑动对立式加工中心、数控车床、上料站以及下料站进行上下料操作。其机械手用于夹取阀块,关节机器人与轨道配合运动,将立式加工中心、数控车床布置在两侧且通过机械手可以轻松的上下料,从而减少了人工对阀块周转的参与,采取全自动化生产线提高生产效率。

附图说明

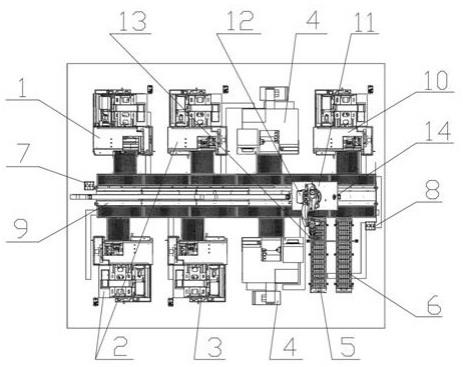

14.图1为本发明的一种阀块加工自动化生产线的示意图;图2为本发明的一种阀块加工自动化生产线关节机器人的整体结构示意图;图3为图2中a处的放大结构示意图;图4为本发明的一种阀块加工自动化生产线机械手的整体结构示意图;图5为本发明的实施例4的结构示意图;图6为本发明的实施例5的主视结构示意图;图7为本发明的实施例5的后视结构示意图;图8为图7中b处的放大结构示意图;图9为本发明的一种阀块加工自动化生产线数控车床的整体结构示意图;图10为本发明的一种阀块加工自动化生产线数控夹具的结构示意图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

16.实施例1:如图1所示,一种阀块加工自动化生产线包括关节机器人12、机器人轨道9、立式加工中心1,2,3,10、数控车床4、上料站5以及下料站6,所述立式加工中心1,2,3,10、数控车床

4分布在机器人轨道9的两侧,所述上料站5、下料站6平行且位于机器人轨道9的同一侧,所述关节机器人12滑动安装在机器人轨道9上,所述关节机器人12的一端连接机械手13,机械手13上安装有摄像头,在上下料站6抓放阀块16时,由手爪上的摄像头来判断阀块16位置。所述机械手13随关节机器人12在机器人轨道9上滑动对立式加工中心1,2,3,10、数控车床4、上料站5以及下料站6进行上下料操作。其机械手13用于夹取阀块16,关节机器人12与机器人轨道9配合沿轨道运动,再将立式加工中心1,2,3,10、数控车床4布置在轨道两侧并且通过机械手13可以轻松实现各个加工部分的上下料,从而减少了人工对阀块16周转的参与,通过采取全自动化生产线提高阀块16的生产效率。

17.进一步地,所述关节机器人12与机器人轨道9之间设有滑动座11,具体是所述关节机器人12转动安装在滑动座11上,滑动座11上设有用于驱动关节机器人12转动的第一旋转气缸17。由于立式加工中心1,2,3,10、数控车床4布置在轨道两侧,而避免了布置在同一侧,这样减少了机器人轨道9的长度,因此这种布置让结构更加紧凑,再通过第一旋转气缸17驱动关节机器人12旋转以便机械手13抓取位于轨道两侧的阀块16,进一步提高了加工效率。

18.由于不同阀块16需要的加工工序不同,在本实施例中,立式加工中心1,2,3,10为5组,数控车床4为2组,其中按照加工工序分类,工序op10采用1组立式加工中心1,工序op20采用3组立式加工中心2,3,工序op30和工序op40采用2组数控车床4,工序op50采用1组立式加工中心10;上料站5和下料站6均采用板链式结构,板面上开设有对应于阀块16的储料槽,其储料能力为320个零件。此时,操控机械手13首先在上料站5抓取阀块16,其次为工序op10机床执行上下料,再为工序op20机床执行上下料,再为工序op30机床执行上下料,再为了工序op40机床执行上下料,再为工序op50机床执行上下料,最后待全工序完成后将阀块16放置到下料站6。

19.实施例2:如图所示,所述滑动座11上于关节机器人12的一侧设置翻转机构18用于阀块16的翻转,具体为所述机械手13将阀块16的一端送入翻转机构18夹紧后用以夹持阀块16的另一端。

20.进一步地,所述翻转机构18包括第二旋转气缸1801、夹紧气缸1802和卡爪1804,所述第二旋转气缸1801固定安装在滑动座11上,第二旋转气缸1801顶部的旋转端与所述夹紧气缸1802相连,所述夹紧气缸1802的两个夹紧端1803与所述卡爪1804连接,所述卡爪1804相靠后用以夹紧阀块16,随后通过第二旋转气缸1801完成阀块16的翻转实现机械手13对另一端的夹持。卡爪1804和阀块16相匹配,阀块16换型时需要更换相适配的卡爪1804。

21.需要补充的是,实施例1和实施例2的机械手13包括设在关节机器人12顶部关节处的回转气缸1301,回转气缸1301的旋转端上设置转位头1302,所述转位头1302为三棱柱结构,其中三棱柱结构的一个矩形面与旋转装置的输出端固定连接,另外两个矩形面均设置有气动手指1303,气动手指1303用以夹取和放置阀块16。在实际过程中,转位头1302采用截面为等腰直角三角形的三棱柱结构,气动手指1303设在两个对称腰面上,提高机械手13的控制精度。

22.实施例3:在本实施例中,还包括缓存台7,8,由于op10机床的单件加工节拍快于op20机床,而op20机床是整线产出量的关键节点,在靠近op10机床处设置缓存台7用以避免op10机床

更换刀具时造成op20机床停机,保证整线的产出量。在实际过程中,又由于op30机床刀具更换比较频繁,在靠近op30机床处设置缓存台8可以缓解op30机床由于停机更换刀具造成的生产停歇,进一步保证加工效率,且该缓存台7,8的缓存数量为24件。可知,本实施例的所述缓存台7,8位于机器人轨道9的两端。此时,操控机械手13首先在上料站5抓取阀块16,其次为工序op10机床执行上下料,再通过关节机器人12的机械手13实现阀块16翻转,再为工序op20机床执行上下料,再为工序op30机床执行上下料,利用机械手13将零件放到翻转台实现阀块16翻转,再为了工序op40机床执行上下料,再为工序op50机床执行上下料,最后待全工序完成后将阀块16放置到下料站6。

23.其他具体部件:所述立式加工中心1,2,3,10内设有四轴转台14,四轴转台14的转轴1401上设有自动化夹具,所述自动化夹具包括承载台1402,承载台1402上设有夹具体,夹具体由用于夹紧阀块16的液压虎钳1404和液压虎钳1404的钳口处设有用于放置阀块16的基座1403组成,所述基座1403远离钳口的一端设有用以阀块16定位的止口1431,所述夹具体一侧设有摆臂用于将阀块16抵住止口1431,所述夹具体上方还设有转臂用于抵住阀块16顶部。其中,立式加工中心1,2,3,10采用的型号为北一大隈mxr-460v。

24.实施例4:在本实施例中,所述立式加工中心1,2,3,10内设有四轴转台14,四轴转台14的转轴1401上设有自动化夹具,所述自动化夹具包括承载台1402,承载台1402上设有夹具体,夹具体由用于夹紧阀块16的液压虎钳1404和液压虎钳1404的钳口处设有用于放置阀块16的基座1403组成,液压虎钳1404的钳口略高出基座1403设置,所述基座1403远离钳口的一端设有用以阀块16定位的止口1431,所述夹具体一侧设有第一摆臂1405用于将阀块16抵住止口1431,所述承载台1402内横向设置伸缩旋转气缸1406,所述第一摆臂1405的一端与伸缩旋转气缸1406输出端连接,驱动第一摆臂1405旋转后呈水平和竖直状态,第一摆臂1405受伸缩旋转气缸1406驱动直线位移后将阀块16抵在所述止口1431上;所述夹具体上方还设有第一转臂1407用于抵住阀块16顶部,所述承载台1402上位于夹具体的一侧竖向设有第一气缸1408,所述第一转臂1407与第一气缸1408的顶端相连。在本实施例中,摆臂需要将阀块16推靠在止口1431上,再通过摆臂直线位移对钳口进行定位,该夹具无需频繁更换,大大降低操作难度,进一步提高加工效率。

25.实施例5:在本实施例中,所述立式加工中心1,2,3,10内设有四轴转台14,四轴转台14的转轴1401上设有自动化夹具,所述自动化夹具包括承载台1402,承载台1402上设有夹具体,夹具体由用于夹紧阀块16的液压虎钳1404和液压虎钳1404的钳口处设有用于放置阀块16的基座1403组成,阀块16顶端略高出液压虎钳1404的钳口设置,所述基座1403远离钳口的一端设有用以阀块16定位的止口1431,所述夹具体上方还设有第二转臂1409用于抵住阀块16顶部,所述承载台1402上位于夹具体的一侧竖向设有第二气缸1410,所述第二转臂1409与第二气缸1410的顶端相连,所述第二气缸1410一侧竖向设有第三气缸1412,所述第二摆臂1411的一端与第三气缸1412的输出端连接,第二摆臂1411转动后与阀块16的一端相抵以便推动阀块16抵住所述止口1431。在本实施例中,借助钳口起导向作用,只需要摆臂将阀块16推靠到止口1431便能实现快速定位,且摆臂与阀块16相抵的部分只需要有前进的趋势即可。

26.进一步地,上述实施例中,所述数控车床4上设置加工槽,加工槽一侧内壁上设置主轴1503,所述主轴1503上设置数控夹具,所述数控夹具上设置卡盘1501,所述卡盘1501上对称设有随型卡爪1502,随型卡爪1502用于夹紧阀块16,两个随型卡爪1502之间的卡盘1501上设置定位块1504,所述定位块1504上设有对应于阀块16的气密检测孔1541,可对阀块16进行气密检测判断阀块16是否装夹到位,所述加工槽对应于数控夹具的另一侧设置打磨工装,打磨工装包括安装在数控车床4上的活塞缸1505,所述活塞缸1505一端设有压头1506,所述压头1506与主轴1503同轴设置,以便压头1506将阀块16精准压在定位块1504上。其中,数控车床4采用的型号为北一大隈lbr-370。

27.本发明的具体工作流程:首先,上料站5的储料槽中布置阀块16,关节机器人12在机器人轨道9上运动,机械手13在上料站5上抓取阀块16,首先将阀块16放入工序op10机床的自动化夹具上,进行第一道工序加工,再将阀块16从自动化夹具上取出放入工序op20机床的自动化夹具上,进行第二道工序加工,再将阀块16从op20机床的自动化夹具中取出继续放入工序op30和op40机床的数控夹具中,进行第三和第四道工序的加工,再将阀块16从数控夹具中取出放入工序op50机床的自动化夹具上,进行第五道工序加工,全工序完成后,将阀块16放置在下料站6的储料槽中,进行下料操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1