不锈钢丝连续拉丝润滑减磨方法与流程

1.本发明涉及一种钢丝拉丝技术。

背景技术:

2.拉丝机也叫做拔丝机、拉丝机械、拔丝机械等,从字面意思理解就是将粗的金属线材,通过拉丝机的工作原理,拉拔成自己想要的粗细线材。

3.并获得所要求的横截面积形状和尺寸的技术加工方法称为金属拉丝工艺。

4.不锈钢丝拉丝时需要润滑,由于工作环境中其他介质的影响,以及润滑油本身在使用过程中的老化而产生的腐蚀性物质,容易引起金属锈蚀,润滑油应该具有抑制这种倾向的能力。不锈钢丝拉丝冷拔油冷作用:金属在磨擦过程中会产生大量的热量,如果不及时带走,会引起表面的局部高温,而导致金属性质变化,流动的润滑油是非常重要的散热渠道。低粘度的散热较快,高粘度的润滑油散热较慢,因此选择过高粘度的润滑油不利于摩擦热的及时散发,所以在粗拉时通常采用固态润滑材料。

5.申请号:2018115536109的发明公开了一种高效不锈钢拉丝工艺,包括以下步骤:不锈钢材料的准备、拉丝模预热、固定加热功率、开始拉丝加工、添加润滑剂、第一次拉丝、第一次退火、第二次拉丝、第二次退火、最终拉丝、涂抹保护油、缠绕收纳、检验入库、定期定点抽查。该发明在拉丝过程中的润滑保护措施没有详细介绍。

6.申请号:2017111162501的发明公开了一种不锈钢拉丝工艺,包括:将拉丝模预热到800-950℃,等炉温升至1300-1450℃时,固定加热功率,将不锈钢放入拉丝机进行加工;拉丝采用石墨乳润滑,选择小2.0拉丝模进行加工,拉丝速度设为15.5

‑ꢀ

17.5m/min,一直拉到直径为0.01mm。该发明的润滑材料使得不锈钢丝表面发黑,而且液态不适合粗拉使用。

7.申请号:2009101824084的发明涉及一种不锈钢丝粗抽装置,用于对半成品不锈钢丝进行粗抽。由机架(7)、放线架(1)、放线导辊(2)、模盒(3)、卷筒(4)、收线导辊(5)和收线架(6)组成,所述模盒(3)和卷筒(4)均有七件,七件模盒(3)和七件卷筒(4)自前至后依次间隔装置于机架(7)上,放线架(1)设置于机架(7)前侧,放线导辊(2)设置于放线架(1)上方,收线架(6)设置于机架(7)后侧,收线导辊(5)设置于收线架(6)前侧。该发明全面介绍了粗拉过程,但是对于拉丝抽丝过程涉及的零部件未有详细介绍。

技术实现要素:

8.发明目的:提供一种能够逐级拉细、润滑材料的分离效果好、钢丝不易断裂、断线自动停机的不锈钢丝连续拉丝润滑减磨方法。

9.技术方案:本技术公开的一种不锈钢丝连续拉丝润滑减磨方法,在不锈钢丝(本发明的不锈

钢丝也可以包括普通钢丝)的行走路线上,具有间隔设置的多级拉丝筒和润滑箱。

10.不锈钢丝在每一级拉丝筒的筒壁上被拉伸绕行数圈后逐步变细,不锈钢丝在绕行过程中,会与筒壁以及钢丝之间相互挤压摩擦,导致发热或者损伤。

11.在两极拉丝筒之间设置润滑箱,不锈钢丝从前一级拉丝筒上引出后,穿过润滑箱后,再进入后一级拉丝筒进行后续拉伸,不锈钢丝的直径逐渐减小。

12.润滑箱中具有固态的润滑材料,不锈钢丝经过时将润滑材料刮带到其表面,使得不锈钢丝与筒壁以及不锈钢丝之间具有了良好的润滑效果,以减小下一级拉丝筒上多圈钢丝之间的摩擦力。

13.后一级拉丝筒的基础高于前一级拉丝筒的基础,使得前一级拉丝筒上的最后一圈(最上方一圈)不锈钢丝牵移到后一级拉丝筒的第一圈(最下方一圈)。部分钢丝筒上的钢丝可以绕行排列两层(此时外层钢丝落在内层的两圈钢丝之间的缝隙外)。

14.在上一级拉丝筒与润滑箱之间设置有一个张力调节装置;张力调节装置由竖立放置转向杆和与其连接的弹性杆,弹性杆的另一端固定连接在润滑箱上,使得弹性杆能够在水平面内弹性摆动(依靠弹性杆自身的弹性回复左右摆动),调节转向杆的位置,使得钢丝不会绷得太紧引起断裂;同时,便于调节从上一级拉丝筒与润滑箱之间钢丝的行走角度,弹性杆的弹性实现张力的调节。

15.所述润滑材料的主要成分为常温是固态的金属皂类(金属皂由碱金属以外的金属、金属氧化物或盐类与脂肪酸、松香酸、环烷酸等作用而成的肥皂。金属皂一般不溶于水,多数不溶于乙醇,有些能溶于松节油或溶剂汽油,有些能分散在其他有机溶剂或干性油中)。金属皂类耐磨性能优于普通日用皂类。金属皂类加热可以部分融化为粘流态。不锈钢丝在拉丝后,采用松节油(含有10-30%的酒精,或者采用松节油先洗涤后,再采用50%的工业酒精洗涤)清洗,使得金属皂类溶解在松节油中,多余的松节油溶解在酒精中,使得获得的不锈钢丝保持清洁表面,不粘连金属皂类和松节油。

16.在润滑材料其中掺杂有固体金属微球。如铜微球,铜密度大,沉淀在水底,便于不锈钢丝洗涤后快速分离,铜微球重复使用。而且铜微球具有较好的耐腐蚀性,铜的硬度小于不锈钢丝,延展性优于不锈钢丝,不会划伤不锈钢丝。

17.铜微球被挂带或少量粘接在钢丝上,使得绕在拉丝筒上的相邻圈的钢丝之间形成滚动摩擦,滚动摩擦的摩擦系数低于滑动摩擦,减小了不锈钢丝之间的摩擦力,减小钢丝发热和损伤,进一步提升钢丝外在光洁度。

18.优选,润滑箱的外壳中预埋有加热装置,给润滑材料辅助加热,使得部分润滑材料变成粘流态(拉丝过程中,不锈钢丝的晶间摩擦能够使得自身发热,当自身发热不足时,辅助加热配合温控使得润滑材料或者下述微球达到部分熔融),便于与钢丝粘连,同时降低钢丝表面之间的摩擦系数,保证优良的表面质量。

19.润滑箱前端具有清洁材料,钢丝穿越其中,能够将前一级粘接的微球刮擦下来,另行收集;然后再进入润滑箱中,被润滑以及粘接适应后一级拉丝筒需要的微球。

20.假设后一级钢丝筒上的不锈钢丝的直径为r,金属微球a可以填充在两层相邻不锈钢丝之间形成的间隙,而不会影响不锈钢丝紧密地排列,ra≤

‑ꢀ

r;(ra为微球a的半径,最大值为微球与三个相切的不锈钢丝横截面圆周均相切时的

半径);使得微球可以填充在相邻相切的三圈钢丝之间形成的间隙,而不会影响钢丝紧密地排列。

21.上下两圈不锈钢丝与拉丝筒外壁之间的微球直径rb;另外会有少部分滚动到角落里的微球c的半径rc。根据数学计算,可见,当钢丝直径相同时,rb》rc》 ra。

22.所以选用最小的微球半径ra即可。

23.有益效果:本发明能够将不锈钢丝在多级拉丝筒上逐级拉细,每两级拉丝筒之间设置润滑箱,使得每一级的钢丝均润滑良好。

24.尤其铜微球的加入,使得钢丝之间的滑动摩擦转变为滚动摩擦,摩擦力更小,钢丝基本不发热不易损伤表面;尤其在连续拉丝过程中,不锈钢丝之间的摩擦机会很多,加之线径不断缩小产生的金相组织改变,不锈钢丝的发热严重,表面硬度和耐磨性下降,所以单纯采用润滑油脂润滑是不够的,还需要更好的减磨措施。

25.本技术巧妙利用了滚动摩擦系数远远小于滑动摩擦系数的原理,钢丝之间的滑动摩擦,通过微小滚珠的介入,变成了滚动摩擦,大幅减小表面磨损。同时,不同级的润滑材料中可以添加有不同尺寸的逐级减小的微球,使得每一级的不锈钢丝在拉丝筒上均润滑良好的基础上排列紧密,在钢丝之间的间隙中储藏,不影响钢丝的紧密卷绕。

26.不锈钢丝在后期清洗中,能够容易地去除松节油和铜微球,松节油后期作为污水处理,铜微球可以重复使用。

附图说明

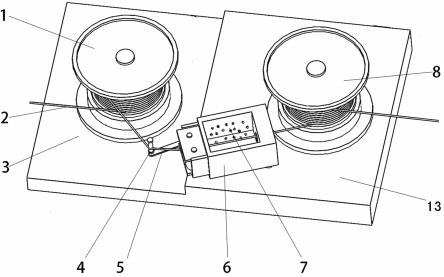

27.图1是本发明的一种不锈钢丝拉丝润滑机构的立体结构示意图;图2是本发明的一种只拉丝筒结构的正视图;图3是本发明的一种拉丝筒绕两层钢丝粘连金属微球时的剖视结构示意图;图4是铜微球半径的计算用结构图;图中,1-前一级拉丝筒;2-不锈钢丝;3-前一级基础;4-转向杆;5-弹性杆;6-润滑箱;7-润滑材料;8-后一级拉丝筒;10-微球;13-后一级基础。

具体实施方式

28.实施例一:如图1所示的不锈钢丝连续拉丝润滑减磨方法,具有间隔设置的多级拉丝筒和润滑箱,不锈钢丝2从前一级拉丝筒1上引出后,穿过润滑箱6后,再进入后一级拉丝筒8进行后续拉伸,不锈钢丝2的直径逐渐减小。

29.后一级拉丝筒的基础13高于前一级拉丝筒的基础3,使得前一级拉丝筒1上的最后一圈不锈钢丝2牵移到后一级拉丝筒8的第一圈。

30.如图1、2、3所示,在上述润滑箱6中的润滑材料7主要为粉体的金属皂类,在其中掺杂有硬度小于不锈钢的金属微球10。

31.实施例二:上述不锈钢丝连续拉丝润滑减磨方法中,润滑箱6的外壳中预埋有加热装置;如图4所示的铜微球10,给润滑材料7加热,使得少部分润滑材料7变成粘流态,能够黏连铜微球

10,微球直径ra≤

ꢀ‑ꢀ

r,微球减小了钢丝之间的磨损,又能够在连续拉丝过程中隐藏在钢丝之间的间隙,不影响绕卷。

32.在上一级拉丝筒1与润滑箱7之间设置有一个张力调节装置;张力调节装置由竖立放置转向杆4和与其连接的弹性杆5,弹性杆5的另一端固定连接在拉丝筒的安装基础上或者润滑箱7上,使得弹性杆5能够在水平面内适当转动。

33.通过多级(3-6级)拉丝和润滑后,不锈钢丝2被拉到设计的直径;接着,不锈钢丝2经过洗涤设备洗涤,其中盛放有混合有20%工业酒精的松节油,不锈钢丝2上沾附的润滑材料7金属皂类被松节油洗涤溶解下来,松节油溶解在酒精溶液中;其中掺杂的铜微球10跟随脱落,沉淀在洗涤溶液底部,便于后期分离回用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1