一种液冷板加工用焊接设备及加工方法与流程

本发明涉及液冷板加工设备,具体为一种液冷板加工用焊接设备及加工方法。

背景技术:

1、焊接也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术;现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等,除了在工厂中使用外,焊接还可以在多种环境下进行,如野外、水下和太空;无论在何处,焊接都可能给操作者带来危险,所以在进行焊接时必须采取适当的防护措施。焊接给人体可能造成的伤害包括烧伤、触电、视力损害、吸入有毒气体、紫外线照射过度等;19世纪末之前,唯一的焊接工艺是铁匠沿用了数百年的金属锻焊,最早的现代焊接技术出现在19世纪末,先是弧焊和氧燃气焊,稍后出现了电阻焊;20世纪早期,随着第一次和第二次世界大战开战,对军用器材廉价可靠的连接方法需求极大,故促进了焊接技术的发展;今天,随着焊接机器人在工业应用中的广泛应用,研究人员仍在深入研究焊接的本质,继续开发新的焊接方法,以进一步提高焊接质量。

2、焊接加工按照工艺可分为:熔焊,加热欲接合之工件使之局部熔化形成熔池,熔池冷却凝固后便接合,必要时可加入熔填物辅助,它是适合各种金属和合金的焊接加工,不需压力;压焊,焊接过程必须对焊件施加压力,属于各种金属材料和部分金属材料的加工;钎焊,采用比母材熔点低的金属材料做钎料,利用液态钎料润湿母材,填充接头间隙,并与母材互相扩散实现链接焊件,适合于各种材料的焊接加工,也适合于不同金属或异类材料的焊接加工。

3、但现有处理设备存在以下不足:

4、在日常使用中发现诸如cn203541780u的焊接设备,现有设备使用的支撑结构单一,多采用固定式支架对焊头进行支撑,在实际加工的过程中,由于焊接工件的焊缝结构不同,需要对焊头和焊料的方向进行调整,因现有设备的支撑结构多采用固定式,使得操作人员在进行操作时,难以对焊头的位置进行调整,使得设备的适用性较为单一,导致设备在加工的过程中难以按照需求进行调整。

5、所以我们提出了一种液冷板加工用焊接设备及加工方法,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种液冷板加工用焊接设备及加工方法,通过与滑块相连的支撑机构,利用机构中的结构部件,可在设备进行加工的过程中对焊头的方向进行调整,因焊头的方向在调整后可精准贴合焊缝,且焊料的角度可同步跟随焊头的方向进行调整,使得设备在加工过程中的精度提高,为设备的加工效率和精确性提供支持,实现了设备可根据不同焊接工件进行调整处理的能力,以解决上述背景技术提出的问题。

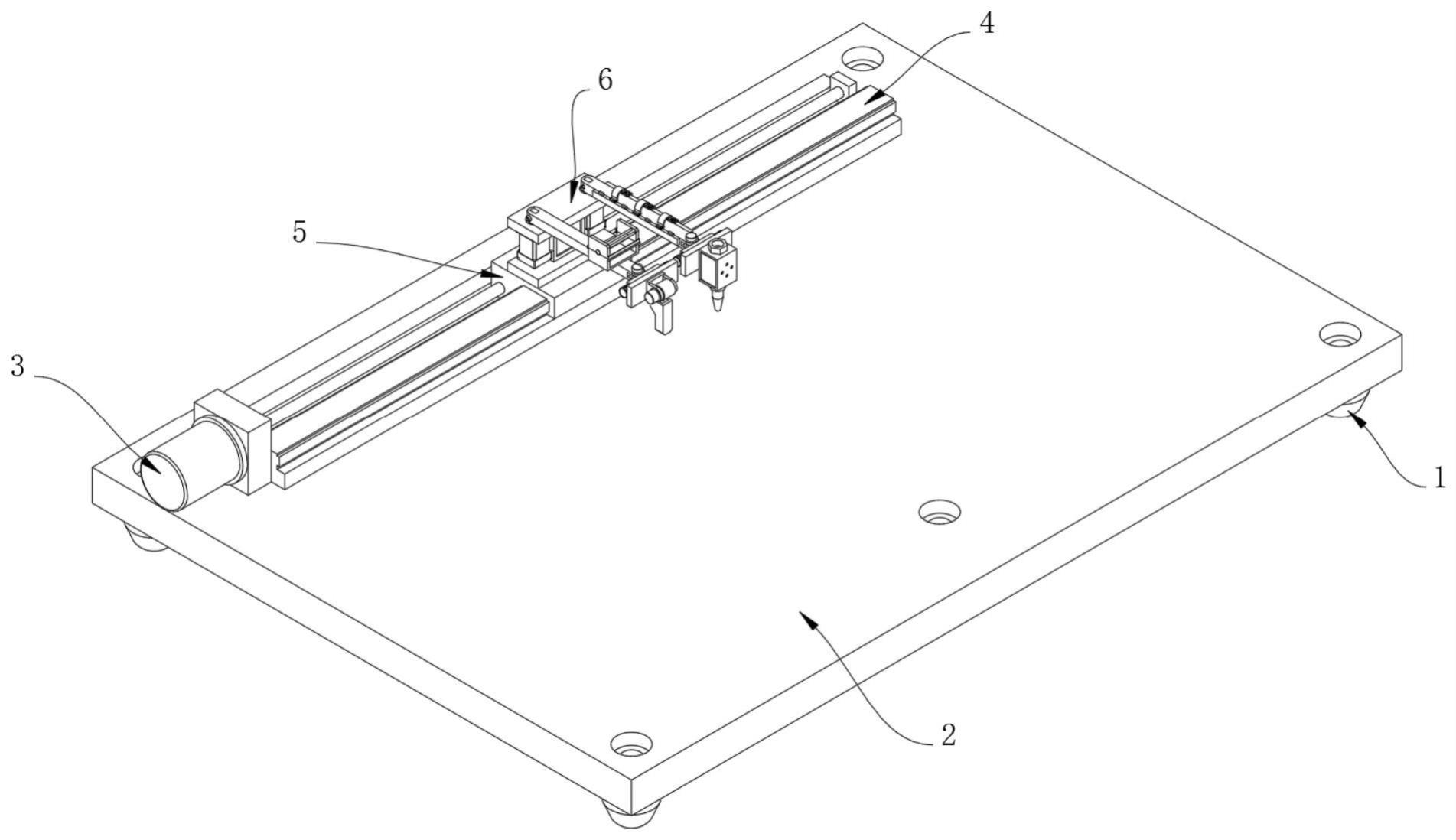

2、为实现上述目的,本发明提供如下技术方案:一种液冷板加工用焊接设备及加工方法,包括:撑脚,所述撑脚的上表面栓接有基座,所述基座的上表面固定连接有驱动机构,所述基座的上表面固定连接有导轨,所述导轨的上表面滑动连接有滑块,所述滑块与驱动机构的驱动端螺纹连接,所述滑块的上表面设置有辅助装置;

3、所述辅助装置包括支撑机构,所述支撑机构设置在滑块的上表面,所述辅助装置包括夹持机构,所述夹持机构设置在支撑机构的表面,所述辅助装置还包括引导机构,所述引导机构设置在支撑机构的表面;

4、所述支撑机构包括工字架,所述工字架与滑块的上表面固定连接,所述工字架的内壁栓接有伺服电机,所述工字架的上表面开设有插孔,所述工字架位于插孔的内壁栓接有衔接轴承,所述伺服电机的驱动端套接有连杆,所述连杆的侧表面开设有螺纹孔,所述连杆位于螺纹孔的内壁螺纹连接有固定栓,利用机构中的结构部件,可在设备进行加工的过程中对焊头的方向进行调整,因焊头的方向在调整后可精准贴合焊缝,且焊料的角度可同步跟随焊头的方向进行调整,使得设备在加工过程中的精度提高,为设备的加工效率和精确性提供支持,实现了设备可根据不同焊接工件进行调整处理。

5、优选的,所述连杆的内壁铰接有t形架,所述t形架的侧表面设置有装配架,所述连杆的表面开设有圆孔,所述连杆位于圆孔的内壁螺纹连接有调节栓,所述装配架的内壁螺纹连接有束缚栓,所述束缚栓的弧面套设有橡胶垫片,利用连杆可对t形架和装配架的位置进行支撑固定,从而实现t形架和装配架的安装效果。

6、优选的,所述伺服电机的数量为两个,两个所述伺服电机关于工字架呈左右对称设置,所述伺服电机的驱动端与衔接轴承的内壁相插接,所述连杆与工字架的上表面相抵接,所述连杆与衔接轴承的上表面相抵接,利用伺服电机可驱动连杆进行转动,从而实现对t形架和装配架的位置进行调节的目的。

7、优选的,所述伺服电机的驱动端开设有通孔,所述固定栓与通孔的内壁相插接,所述调节栓与t形架的内壁相插接,所述t形架的上表面开设有束缚槽,所述束缚栓与束缚槽的内壁螺纹连接,所述装配架的侧表面固定连接有焊头,所述橡胶垫片与t形架的侧表面相抵接,所述橡胶垫片与装配架的侧表面相抵接,利用橡胶垫片可增加t形架和装配架之间的阻力,以增加装配架的稳定性。

8、优选的,所述夹持机构包括引导架,所述引导架与连杆的侧表面固定连接,所述引导架的内壁滑动连接有安装块,所述安装块的表面固定连接有连接架,所述连接架的内壁铰接有u形架,所述u形架的内壁固定连接有防护垫片,所述连杆的侧表面固定连接有中空块,所述中空块的内壁滑动连接有定位架,所述定位架的下表面固定连接有限位弹簧,利用u形架在定位架的约束下,可对设备导管的位置进行夹持约束。

9、优选的,所述连接架与引导架的上表面相抵接,所述u形架与连杆的上表面相抵接,所述u形架的表面开设有插孔,所述定位架贯穿中空块设置,所述定位架与插孔的内壁相插接,所述限位弹簧与中空块的内壁固定连接,利用限位弹簧可对定位架的位置进行约束,从而实现定位架的固定效果。

10、优选的,所述引导机构设置在连杆与装配架的衔接处,所述引导机构包括收纳架,所述收纳架与连杆的表面固定连接,所述收纳架的侧表面固定连接有连接合页,所述连接合页的侧表面固定连接有约束架,所述收纳架的侧表面固定连接有卡扣,所述收纳架的内壁抵接有转轴,利用收纳架可与约束架的配合,可对转轴的位置进行限制,从而实现转轴的引导效果。

11、优选的,所述装配架的侧表面固定连接有固定支架,所述固定支架的侧表面固定连接有传动马达,所述传动马的驱动端固定连接有转轮,所述固定支架的下表面固定连接有导向架,利用固定支架可对传动马达的位置进行支撑,以实现传动马达的驱动效果。

12、优选的,所述约束架与收纳架的上表面相抵接,所述卡扣与约束架的上表面相抵接,所述转轴与约束架的内壁相抵接,所述转轮与固定支架的内壁相抵接,利用转轮在驱动马达的驱动下,可对焊料进行引导,从而使焊料自动移动至焊点。

13、与现有技术相比,本发明的有益效果是:

14、1、本发明通过设置支撑机构,进行工件焊接时,将工件夹持在基座上,随即打开驱动机构开关,驱动机构通电驱动滑块位移,滑块在导轨的引导下进行引导,滑块在移动的过程中带动焊接机构位移,焊接机构在移动的过程中逐步对工件的缝隙进行焊接,在对不同工件进行焊接,需调节焊接机构的角度时,先行逆时针旋转调节栓,调节栓逐步旋出连杆,t形架在调节栓旋出的过程中失去限制,拨动t形架,装配架被t形架带动转动,装配架带动焊接机构转动,当装配架的位置移动至合适角度时,将调节栓旋入复位并将t型架固定,随即旋转束缚栓,束缚栓旋出t形架,装配架失去束缚栓的限制,拨动装配架,装配架带动焊接机构位移,当焊接机构移动至合适位置时,将束缚栓复位并对装配架的位置进行固定,随即便完成加工前的设备调节操作;当设备在加工过程中需进行调整时,打开伺服电机的开关,伺服电机通电驱动连杆,连杆在被驱动的过程中带动t形架和装配架移动,同时焊接机构在装配架的带动下发生位移,随即便可对加工过程中的焊接机构进行调节,通过设置支撑装置,使得设备的焊接机构可进行多角度调节,避免了设备焊接机构无法调节导致设备适用性单一的问题,提高了设备的加工效果,并进一步提高了设备的适用性。

15、2、本发明通过设置夹持机构,完成设备主体的组装后,将焊接机构的导管放置在连杆上方,同时按压定位架,定位架挤压限位弹簧,限位弹簧被挤压形变,定位架失去限位弹簧的约束滑入中空块内,随即拨动u形架,u形架带动防护垫片扣至导管表面,u形架在转动的过程中抵至中空块表面,当u形架抵至中空块表面时,松开定位架,限位弹簧失去定位架的压力回弹,定位架被限位弹簧推动复位,定位架在复位的过程中插入u形架内,并对u形架的位置进行限制,随即便完成导管的夹持操作,通过设置夹持机构,使得设备可对导管的位置进行限制,继而降低了设备导管的缠绕概率,并进一步提高了设备导管的流通性。

16、3、本发明通过设置引导机构,设备进行焊接加工前,将焊料套至转轴上,随即将转轴放置在收纳架内,完成上述曹植偶,拨动约束架,约束架在转动的过程中抵至收纳架表面,当约束架完全抵至收纳架表面后,卡扣对约束架的位置进行限制,随即在收纳架和约束架的配合下,转轴的位置被限制,随即将焊料的线头插入转轮与固定支架的间隙内,当贯穿间隙后,焊料线头便会滑入导向架,并通过导向架的引导端滑出,随即便完成焊料的放置操作;随即在设备进行焊接时,打开传动马达的开关,传动马达驱动转轮转动,转轮在转动的过程中驱动焊料进入导向架,导向架将焊料引导至焊点,随即在传动马达和转轮的驱动下,设备便可自动对焊料进行上料操作,通过设置引导机构,使得设备在焊接过程中可自动进行上料,继而降低了设备的上料难度,并进一步提高了设备上料的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!