改性复合钎料及其制备方法和应用其的钎焊金刚石工具与流程

1.本发明属于钎焊金刚石工具制造应用技术领域,具体涉及改性复合钎料及其制备方法和应用其的钎焊金刚石工具。

背景技术:

2.人造金刚石具有超高硬度,耐磨损等出色的物理化学性能,是一种被广泛使用的超硬磨料,在切削和磨削等机械加工领域具有不可替代的作用。钎焊金刚石工具是从金属冶金学入手实现了金刚石与合金钎料的化学冶金连接,通过生成的高强度连接生成物加强了对磨料的把持能力,金刚石的出露高度达到50%

‑ꢀ

70% ,因此钎焊金刚石在工程陶瓷材料的加工中展现了重要的应用价值。

3.钎焊冷却过程中残余应力的引入是严重制约钎焊金刚石加工性能的重要因素。金刚石粒子cu基钎料-钢基体三者间在热膨胀系数和杨氏模量的差异是导致残余应力出现的主要原因。过大的残余应力导致金刚石粒子表面和连接界面出现大量微裂纹。钎焊金刚石工具在使用过程中,在冲击载荷的作用下,微裂纹迅速的不断扩展,最终导致金刚石粒子出现过早的穿晶断裂,严重降低了钎焊金刚石工的加工性能和使用寿命。然而低残余应力的焊料在硬度上通常偏低因此,发明一种简单有效的方法来降低cu基合金钎料导致的残余应力和界面微裂纹,同时也兼顾到硬度的提升是十分必要的。

4.因此,针对上述所存在的弊端问题,本发明提供改性复合钎料及其制备方法和应用其的钎焊金刚石工具。

技术实现要素:

5.发明目的:本发明的目的是提供改性复合钎料及其制备方法和应用其的钎焊金刚石工具,解决背景技术中所存在的技术问题,提高钎焊金刚石工具的硬度,降低钎料和金刚石连接处的残余应力和微裂纹,也提高钎焊金刚石接头的界面强度的同时保证了低残余应力。

6.技术方案:本发明的第一方面提供的改性复合钎料,包括cu基合金钎料本体、金属mo粒子和金属ni粒子,所述复合钎料的组分按照体积比为85-92% 的cu基合金钎料,5-10%的金属mo粒子和3-5%的金属ni粒子。

7.本技术方案的,所述cu基合金钎料本体成分按照质量比为69-73%cu、18-20%sn、9-11%ti,所述金属mo粒子占cu基复合钎料的体积百分比为5%-10%,所述金属ni粒子占cu基复合钎料的体积百分比为3%-5%。

8.本技术方案的,所述cu基钎料、金属mo粒子以及金属ni粒子均为微米级球形粉末;其中cu基钎料的粒径为45-53

µ

m,金属mo粒子粒径为10-18

µ

m,金属mo粒子的纯度≧99%,金属ni粒子的粒径为10-18

µ

m,金属ni粒子的纯度≧99%。

9.本发明的第二方面提供的改性复合钎料的制备方法,包括以下步骤:步骤(1)、按照体积份数计取85-92% 的铜基合金钎料本体,5-10%的金属mo粒子和3-5%的金属ni粒子。

步骤(2)、将金属mo粒子、金属ni粒子两种微米级球形粉体进行机械球磨,使其均匀混合。步骤(3)、球磨后的mo粒子和ni粒子改性的cu基复合钎料中滴入适量液体石蜡,制备成膏状复合钎料。

10.本技术方案的,所述球磨机转速为400r/min,球料比为8:1,机械球磨时间为40min。

11.本发明的第三方面提供的改性复合钎料的应用,钎焊金刚石工具,包含有所述的改性复合钎料;其中,所制备的由mo粒子和ni粒子改性的cu基复合钎料在真空电阻加热炉中将人造单晶金刚石钎焊到1045钢上。

12.本技术方案的,所述钎焊人造单晶金刚石粒径为420-500

µ

m,mo粒子和ni 粒子掺杂的cu基复合钎料涂敷在1045钢基体上的厚度为650

µ

m。

13.本技术方案的,所述真空电阻加热炉内最高钎焊温度:930℃,保温时间:15min,炉内真空度:1

´

10-4

pa。

14.本技术方案的,所述真空电阻加热炉内升温速率为8℃/min,降温为随炉自然冷却至200度,再充加惰性气体氩气使得快速冷却至室温。

15.与现有技术相比,本发明的改性复合钎料及其制备方法和应用其的钎焊金刚石工具的有益效果在于:1、本发明的掺杂相为微米级球形金属mo粒子和ni粒子,经过机械球磨后形成的mo粒子和ni粒子掺杂cu基复合钎料可以有效提高钎焊金刚石接头的界面强度;微米级金属mo粒子均匀分布在复合钎料中,mo粒子在复合钎料的冷却凝固过程中起到了硬质形核点的作用,细化了cu复合钎料的金相组织。同时,未融化的金属mo粒子还对cu基复合钎料起到了弥散强化作用,提高了cu基复合钎料的耐磨损性能。

16.2、微米级金属mo粒子的热膨胀系数低和杨氏模量适中的特点,有效的中和了金刚石与cu基合金钎料、1045钢基体间在这两方面的巨大差异,成功缓解了钎焊界面处的残余应力,残余应力的减小极大的降低了微裂纹的出现,大大提高了钎焊金刚石接头的界面连接强度。

17.3、本发明掺杂相ni粒子占cu复合钎料的体积百分比为3%~5%。ni粒子体积占比低于3%时,对钎焊金刚石工具的硬度提升程度不明显。ni粒子体积占比高于5%时,尽管钎焊金刚石工具硬度提升明显,但cu基复合钎料的熔点升高,严重影响了复合钎料的融化效果。申请人通过钎焊金刚石工具的实验验证,当ni粒子占比为3-5%时,cu复合钎料既保持了良好的润湿性,又明显提升了硬度,从而加长了金刚石工具的使用寿命。

18.4、本发明掺杂相mo粒子占ni复合钎料的体积百分比为5%~10%。mo粒子体积占比低于4%时,钎焊金刚石接头内部残余应力的缓解程度不明显。mo粒子体积占比高于7%时,尽管钎焊金刚石接头内部残余应力缓解程度明显,但ni基复合钎料的流淌性明显降低,严重影响了复合钎料对金刚石的润湿性,钎焊效果不理想。申请人通过钎焊金刚石工具的实验验证,当mo粒子占比为6%时,ni复合钎料既保持了良好的润湿性,又明显缓解了钎焊金刚石内部的残余应力,钎焊界面和金刚石周围的微裂纹的大大减小。

19.5、本发明通过机械球磨可以直接将cu基合金钎料本体和掺杂mo粒子和ni粒子,制备成混合均匀的复合钎料,操作简单高效,生产成本低。滴入适量液体石蜡制成的膏状复合钎料涂抹方便,易于保存,不易失效,因此本发明在钎焊金刚石工具领域具有广阔的应用前

景。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

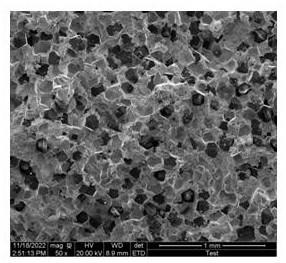

21.图1为本发明实施例中mo粒子和ni粒子掺杂cu基复合钎料在金刚石上的示意图;图2为本发明实施例中mo粒子掺杂ni基复合钎料钎焊金刚石颗粒的内部最大残余应力图;图3为本发明实施例中mo粒子和ni粒子掺杂ni基复合钎料钎焊金刚石的扫描电镜图;图4为本发明实施例中mo粒子和ni粒子掺杂cu基复合钎料钎焊金刚石的表面生成碳化物的扫描电镜图;其中,图中序号标注如下:1-金刚石、2-cu基钎料、3-ni粒子、4-mo粒子。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在本发明的描述中,需要说明的是,术语“顶部”、“底部”、“一侧”、“另一侧”、“前面”、“后面”、“中间部位”、“内部”、“顶端”、“底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.如图1、图2、图3和图4所示的改性复合钎料,包括cu基合金钎料本体、金属mo粒子和金属ni粒子,所述复合钎料的组分按照体积比为85-92% 的cu基合金钎料,5-10%的金属mo粒子和3-5%的金属ni粒子。

25.另外,优选的cu基合金钎料本体成分按照质量比为69-73%cu、18-20%sn、9-11%ti,所述金属mo粒子占cu基复合钎料的体积百分比为5%-10%,所述金属ni粒子(金属ni粒子)占cu基复合钎料的体积百分比为3%-5%。

26.另外,优选的cu基钎料、金属mo粒子以及金属ni粒子均为微米级球形粉末;其中cu基钎料的粒径为45-53

µ

m,金属mo粒子粒径为10-18

µ

m,金属mo粒子的纯度≧99%,金属ni粒子的粒径为10-18

µ

m,金属ni粒子的纯度≧99%。

27.本发明的一种改性复合钎料的制备方法,包括以下步骤:步骤(1)、按照体积份数计取85-92% 的铜基合金钎料本体,5-10%的金属mo粒子和3-5%的金属ni粒子。步骤(2)、将金属mo粒子、金属ni粒子两种微米级球形粉体进行机械球磨,使其均匀混合。步骤(3)、球磨后的mo粒子和ni粒子改性的cu基复合钎料中滴入适量液体石蜡,制备成膏状复合钎料。

28.另外,优选的球磨机转速为400r/min,球料比为8:1,机械球磨时间为40min。

29.本发明的改性复合钎料的应用,钎焊金刚石工具,包含有所述的改性复合钎料;其中,所制备的由mo粒子和ni粒子改性的cu基复合钎料在真空电阻加热炉中将人造单晶金刚石钎焊到1045钢上。

30.另外,优选的钎焊人造单晶金刚石粒径为420-500

µ

m,mo粒子和ni 粒子掺杂的cu基复合钎料涂敷在1045钢基体上的厚度为650

µ

m。

31.另外,优选的真空电阻加热炉内最高钎焊温度:930℃,保温时间:15min,炉内真空度:1

´

10-4

pa。

32.另外,优选的真空电阻加热炉内升温速率为8℃/min,降温为随炉自然冷却至200度,再充加惰性气体氩气使得快速冷却至室温。

33.此外,用mo粒子和ni粒子改性的cu基复合钎料来制作的一种钎焊金刚石工具有以下质量百分比的组分:85~90% 的铜基合金钎料,5-10%的金属mo粒子和3-5%的金属ni粒子。

34.本发明的一种钎焊金刚石工具用mo粒子掺杂ni基复合钎料的具体制备方法包括如下几个步骤:步骤1.按照体积分数取体积比为85-90% 的铜基合金钎料本体,5-10%的金属mo粒子和5%的金属ni粒子;步骤2、将两种微米级球形粉体进行球磨,使其均匀混合;步骤3、球磨后的mo粒子和ni粒子掺杂cu基复合钎料中滴入液体石蜡,制备成膏状复合钎料。

实施例

35.改性复合钎料的制备方法及制作的钎焊金刚石工具:步骤(1)、按照体积分数比计取cu基合金钎料2 85份,金属mo粒子4 10份和金属ni粒子3 5份;步骤(2)、将两种球形金属粉末进行球磨使其均匀混合,磨机转速为400r/min,球料比为8:1,机械球磨时间为40min;步骤(3)、球磨完成后的mo粒子掺杂镍基复合钎料中滴入适量的液体石蜡,制备成复合钎料膏;步骤(4)、mo粒子掺杂ni基复合钎料涂敷在1045钢基体上的厚度为650

ꢀµ

m,在真空电阻加热炉中将单晶人造金刚石1钎焊到1045钢上,最高钎焊温度为930℃,保温时间为15min,炉内真空度为1

´

10-4

pa,真空电阻加热炉内升温速率为8℃/min,降温为随炉自然冷却至200度,再充加惰性气体氩气使得快速冷却至室温。

36.另外,实施例中制成的mo粒子4和ni粒子3掺杂cu基复合钎料2,钎焊后对人造单晶金刚石1润湿性良好,钎料合金沿金刚石1表面向上爬升,形成山丘状轮廓,对金刚石1粒子提供了牢固的把持力;金刚石1粒子与基复合钎料在钎焊过程中发生化学反应,在金刚石1表面生成碳化物;同时通过实验测出其硬度较纯cusnti钎料硬度提升,并且通过拉曼光谱法测到的金刚石1接头内部的残余应力大小也出现了明显下降,界面微裂纹数量大大减小,接头连接强度显著提高。

37.需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

38.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1