一种旋压有削弱槽的平底堵盖的方法及成型模具与流程

1.本发明涉及固体火箭发动机喷管技术领域,具体是一种有削弱槽的薄壁平底堵盖成型模具和方法。

背景技术:

2.有削弱槽的薄壁平底堵盖是发动机喷管采用无抛出物设计理念设计下的一种新结构,在一种有削弱槽的薄壁平底堵盖及其成型模具和方法(cn112024683)中介绍了一种中间薄,粘接段加厚的堵盖结构,并提出了通过旋压工艺成型堵盖外形再通过冲压加工削弱槽的工艺方法。

3.近年来随着无抛出物堵盖应用的增多,相关原理的研究更为深入,目前堵盖的设计与技术要求与上述文件中所述发生了一定变化,主要在以下三个方面,首先在外形上,堵盖粘接段形状精度要求提高;其次削弱槽尺寸公差提高(由0.05mm提升到0.02mm);最后是堵盖打开压强改为由试验测得,研制时需一次提供至少10种不同削弱槽深度的堵盖,并根据试验结果确定最终尺寸。

4.由于设计技术要求以及生产节奏的改变,现有通过旋压工艺成型堵盖外形再通过冲压加工削弱槽方法开始显现出一些缺点,主要包括:

5.1.采用旋压方式生产“粘接段加厚”的堵盖困难,壁厚减薄量很难精确控制,导致粘接段与旋压模具外形有“误差和偏移”,因此无法保证高精度粘接面形状;

6.2.现有堵盖通过旋压工艺成型堵盖外形再通过冲压加工削弱槽,由于冲压工艺的精度限制,导致其生产的削弱槽尺寸精度无法满足现有设计要求。

7.3.通过冲压方式加工削弱槽,由于不同削弱槽深度需搭配不同厚度的垫片,在目前精度要求下,垫片必须采用磨削工艺生产,并且由于每种削弱槽深度所需垫片的厚度无法精确计算,必须要通过加工试验后检验才能确定,实际生产中需反复试验和调整,导致整体周期长,生产成本高;

8.4.采用冲压工艺加工削弱槽导致堵盖受到冷作硬化影响,局部产品力学性能变化大,堵盖试验过程中不同削弱槽尺寸与爆破压强的变化不线性,增加了试验和仿真的难度。

9.5.现有旋压模具加工完堵盖外形后,即削弱槽加工前,由于其成型机理决定堵盖底面会呈现微凸的形状,因此后续工序必须通过冲压等强力成型方式保证最终产品底面平整,这也就限制了原发明采用铣削加工削弱槽的可能。

技术实现要素:

10.为克服现有技术中存在的加工精度无法满足设计要求、生产周期长成本高的不足,本发明提出了一种旋压有削弱槽的平底堵盖的方法。

11.本发明所加工的有削弱槽的平底堵盖壁厚为2.5mm,底部为平面结构;在该底面上加工有6条沿径向分布的削弱槽;周向壁面为粘接段,该粘接段的厚度等于或略小于底部平面厚度。其特征在于:削弱槽宽度、深度尺寸公差要求小于0.02mm,周向壁面的面轮廓度要

求小于0.05mm。

12.其特征在于,具体过程是:

13.步骤1,下料:

14.得到平底堵盖坯料。

15.步骤2,安装模具:

16.所述模具包括阳模和顶具。

17.步骤3:安放平底堵盖坯料:

18.将所述平底堵盖坯料放置在阳模的端面;调整尾座通过所述顶具压紧平底堵盖坯料。

19.步骤4:旋压:

20.按照等壁厚计算出旋轮的运动轨迹,在堵盖粘接段与堵盖底面相接圆角处设定进给率为80%。采用贴模旋压的方法旋压成型堵盖;贴模间隙为0.02mm。

21.旋压时,机床运转参数如下:主轴转速为180

±

20r/min,进给比为1

±

0.1mm/r。

22.对得到的坯件修型;得到平底堵盖的半成品。

23.步骤5:铣槽:

24.通过铣削固定工装将所述平底堵盖半成品的固定工装安装在机床工作台上,压紧找正。铣削加工削弱槽。具体过程是:

25.将固定工装固定在工作台中心,找正该固定工装上端面平面度≤0.02mm。

26.将旋压后的堵盖半成品倒扣在所述固定工装的底座上,使所述堵盖半成品的中心与底座的中心重合;在堵盖半径的1/2~4/5处分别压紧四个压板。所述堵盖底面平面度需≤0.02mm。

27.按设计要求加工所述削弱槽。加工所述削弱槽时,选用r2球头铣刀进行加工。加工过程为粗加工和精加工。

28.所述削弱槽有多个,加工时,依次加工位于同一直径上的一对所述削弱槽。当第一对削弱槽加工完后,机床主轴顺时针转动,加工下一对同一直径上的两个槽。直至完成所有削弱槽的加工。

29.至此,完成所述有削弱槽的平底堵盖的旋压加工。

30.所述粗加工的切削参数为:切深量为0.3mm,球头铣刀进给为800mm/r,主轴转速为2800r/min;削弱槽深度预留0.2mm作为精加工的切削量。

31.所述精加工的切削参数为:切深量为0.05mm,球头铣刀进给为600mm/r,主轴转速为2000r/min。

32.本发明中提出的固定工装包括底座和四个压板,并使各压板与底座配合使用,将所述平底堵盖半成品放置在该底座上,并使该平底堵盖的内端面与所述底座的上端面贴合;将四个压板分别安装在底座的周边,使各压板的下表面与所述平底堵盖半成品的上表面贴合;通过压紧螺栓压紧。

33.所述压板按功能分为工作段和固定段。在该压板的固定段有条形的调整孔,用于调整压板位置;该调整孔宽度方向的中心线与该压板宽度方向的中心线重合。所述压板固定段的外形为梯形,该梯形两个侧边之间的夹角β为60

°

。该固定段的下表面为与所述半成品堵盖上表面配合的工作面;该工作面凸出所述固定段下表面10mm。

34.所述底座的直径d3小于堵盖粘接段与底面切点处直径10mm以上;底板上端面平面度须≤0.02mm。

35.本发明中提出所述模具中,阳模按功能分为装卡段和成形段,其外形呈t字形。所述的圆周表面为斜面,成形段上表面的型面与所述平底堵盖的内型面相同。在该阳模成形段上表面的中心有锥形的凹槽,槽深为该凹槽槽壁面约为0.2

°

~0.35

°

的斜面,所述凹槽槽口的直径为φ110mm,槽底的直径为φ20.5mm。

36.顶具按功能分为装卡段和成形段,其外形为凸字形。该顶具的大直径端为成形段,该成形段的下端面为所述平底堵盖的成型面。在该成型面的中心有锥形的凸台,凸台高度为该锥形凸台圆周表面的锥度为0.3

°

~0.45

°

;锥形凸台底端直径为φ20mm,顶端直径为φ109.5mm。通过该锥形凸台补偿堵盖底面旋压过程中产生的变形。

37.本发明提出的旋压成型有削弱槽的薄壁堵盖的方法是采用旋压方式加工堵盖外型,采用铣削方式加工削弱槽,满足了产品指标要求,克服了带原有旋压成型堵盖外形再通过冲压加工削弱槽方法的弊端。

38.本发明中,由于旋压工装的锥角设计,固定工装堵盖底面呈现微凹形状,压板的压点必须位于堵盖半径1/2~4/5位置,压板过于靠近底面中心或过于靠近底面边缘均会导致底面翘曲。同时压板形状应根据堵盖大小进行定制,保证在不会对加工削弱槽产生干涉情况下,压板接触面积尽可能大。

39.所述固定工装具有锥度和小平台,旋压成型后的堵盖通过优化后的装夹方式,并结合特制后的压板工装,使装夹固定后堵盖的底面具有良好的平面度。

40.所述阳模、顶具接触平面的底座通过压板固定在机床工作台上,旋压成型的堵盖通过改制的压板固定于底座上。

41.本发明的技术关键点在于优化后的旋压成型模具、堵盖铣削的固定工装和工艺参数的选择。与现有技术相比较,本发明取得的有益效果在于:

42.1.本发明通过旋压模具端面增加锥角及平台设计,针对旋压后加工削弱槽前的半成品堵盖,补偿了其底面因旋压工艺所产生的变形量,进一步结合铣削加工时的特制装夹方式以及优化后的压板设计,实现了通过铣削方式加工高精度的削弱槽的方法;

43.2.由于本发明改进后的方法不需要调整工装上的调节结构,不需要加工不同厚度的调节垫片,也避免了冲压生产削弱槽时需要通过试验确定深度的缺点,可一次生产多个不同削弱槽尺寸的堵盖,因此在连续生产外形相同,但具有多种(5种以上)削弱槽尺寸的堵盖时,可以大幅降低生产周期;

44.3.本发明实现了铣削方式加工削弱槽,避免了冲压工艺壁厚改变量大的缺点,变形更小,而且可以生产本发明前述“粘接段厚度变为等于或略小于中间段”的堵盖。这种结构的堵盖旋压生产时由于壁厚不产生变化,可以通过旋压模具的型面形状精确得到粘接面的形状,因此可实现粘接面的精确成形。

45.4.最后本发明削弱槽通过小切削量铣削加工,避免了冲压成型削弱槽时冷作硬化对堵盖力学性能的影响,堵盖试验过程中不同削弱槽尺寸与爆破压强的比例更线性,有利于试验数据的积累和最终尺寸的确定,可以加快整个产品的研制进度;

46.本发明提供的成型方案,加工精度高,可保证粘接段面轮廓度小于0.05mm,产品粘

接间隙小于0.1mm,削弱槽尺寸公差小于0.02mm等指标;加工效率高,该方法可加工出不同削弱槽深度的产品,减少了更换工装与返修垫片的周期,堵盖连续旋压加工与冲压加工耗时基本相等,但旋压模具生产周期短,且模具安装调试时间对比冲压模具可节省30%,所以堵盖的总体生产周期减少,加工成本低。具体而言所述规格旋压模具和铣削固定工装的生产费用为一套冲压模具的1/3左右。

附图说明

47.图1是有削弱槽的平底堵盖的结构示意图。

48.图2是旋压成型模具示意图;其中,图2a是主视图,图2b是图2a中ⅰ部位的局部放大图。

49.图3是阳模示意图;其中,图3a是主视图,图3b是图3a中ⅰ部位的局部放大图。

50.图4是顶具示意图;其中,图4a是主视图,图4b是图4a的俯视图。

51.图5是旋轮示意图;其中,图5a是主视图,图5b是图5a的俯视图。

52.图6是铣削固定工装示意图。

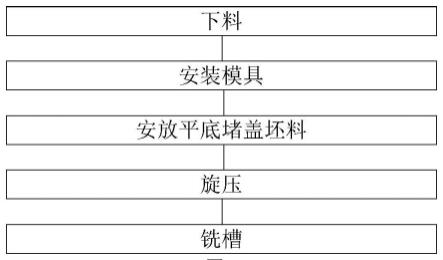

53.图7是本发明旋压加工有削弱槽的平底堵盖的流程图。

54.图中:1.顶具;2.半成品堵盖;3.旋轮;4.阳模;5.底座;6.压板;7.压紧螺栓

具体实施方式

55.本实施例是一种旋压加工有削弱槽的平底堵盖的方法。

56.所述有削弱槽的平底堵盖的壁厚为2.5mm,底部为平面结构;在该底面上加工有6条沿径向分布的削弱槽;周向壁面为粘接段,该粘接段的厚度等于或略小于底部平面厚度。其特征在于:削弱槽宽度、深度尺寸公差要求小于0.02mm,周向壁面的面轮廓度要求小于0.05mm。

57.所述有削弱槽的平底堵盖铝板材料为1060-o状态,板厚为2.5mm。

58.本实施例的具体过程是:

59.步骤1,下料:

60.在铝板表面划线并剪切出直径为210

±

1的圆,修磨周边及表面。得到平底堵盖坯料。

61.步骤2,安装模具:

62.所述模具包括阳模3和顶具1。

63.将阳模3安装到旋压机床上,与机床主轴中心找正,要求阳模工作段全跳动小于0.03mm。将顶具1安装在尾顶上。

64.采用r8旋轮。

65.步骤3:安放平底堵盖坯料:

66.将所述平底堵盖坯料放置在阳模3的端面;调整尾座通过所述顶具1压紧平底堵盖坯料。

67.步骤4:旋压:

68.按照等壁厚计算出旋轮的运动轨迹,在堵盖粘接段与堵盖底面相接圆角处设定进给率为80%。采用贴模旋压的方法旋压成型堵盖;贴模间隙为0.02mm。

69.旋压时,机床运转参数如下:主轴转速为180

±

20r/min,进给比为1

±

0.1mm/r。

70.对得到的坯件修型;得到高度为24mm的平底堵盖的半成品。

71.步骤5:铣槽:

72.通过铣削固定工装将所述平底堵盖半成品固定工装安装在机床工作台上,压紧找正。铣削加工削弱槽。具体过程是:

73.清理工作台,将底座通过压板固定在工作台中心,压紧,找正其上端面平面度≤0.02mm。

74.将旋压后的半成品堵盖倒扣在底座上,保证堵盖中心与底座中心重合,通过底座周围的四个压板,在堵盖半径的1/2至4/5处分别压紧4个压板,压紧找正后沿着刻痕方向对底面进行打表,要求堵盖底面平面度需≤0.02mm,否则应重新装夹找正或通过旋压工装校形。

75.按设计要求加工所述削弱槽。加工所述削弱槽时,选用r2球头铣刀进行加工。加工过程为粗加工和精加工。

76.粗加工的切削参数为:切深量为0.3mm,球头铣刀进给为800mm/r,主轴转速为2800r/min;削弱槽深度预留0.2mm作为精加工的切削量。

77.精加工的切削参数为:切深量为0.05mm,球头铣刀进给为600mm/r,主轴转速为2000r/min。

78.所述削弱槽有多个,加工时,依次加工位于同一直径上的一对所述削弱槽。当第一对削弱槽加工完后,机床主轴顺时针转动,加工下一对同一直径上的两个槽。直至完成所有削弱槽的加工。本实施例中,所述削弱槽有六个。

79.至此,完成所述有削弱槽的平底堵盖的旋压加工。

80.本实施例中所述的铣削固定工装包括底座5和四个压板6,并使各压板与底座配合使用,将所述平底堵盖半成品放置在该底座上,并使该平底堵盖的内端面与所述底座的上端面贴合;将四个压板分别安装在底座的周边,使各压板的下表面与所述平底堵盖半成品的上表面贴合;通过压紧螺栓7压紧。

81.所述压板按功能分为工作段和固定段。在该压板的固定段有条形的调整孔,用于调整压板位置;该调整孔的长度a为50mm,宽度b为12mm。该调整孔宽度方向的中心线与该压板宽度方向的中心线重合。所述压板固定段的外形为梯形,该梯形两个侧边之间的夹角β为60

°

。该固定段的下表面为与所述半成品堵盖上表面配合的工作面;该工作面凸出所述固定段下表面10mm。

82.本实施例中该压板的长度l为110mm,宽度h为60mm,厚度s为15mm。

83.所述底座5为圆柱状,用于放置旋压后的半成品堵盖。该底座的直径d3小于堵盖粘接段与底面切点处直径10mm以上,否则安装后会与堵盖底面圆弧干涉,导致底面翘曲,影响加工;底板上端面平面度须≤0.02mm。

84.压板用于将堵盖压紧在底座上,设计压板时应保证压板为堵盖半径的1/2~4/5区间实现压紧,且不会与加工过程发生干涉。

85.所述模具中,阳模4按功能分为装卡段和成形段,其外形呈t字形。所述的圆周表面为斜面,成形段上表面的型面与所述平底堵盖的内型面相同。在该阳模成形段上表面的中心有锥形的凹槽,槽深为该凹槽槽壁面约为0.2

°

~0.35

°

的斜面,所述凹槽槽口

的直径为φ110mm,槽底的直径为φ20.5mm。顶具1按功能分为装卡段和成形段,其外形为凸字形。该顶具的大直径端为成形段,该成形段的下端面为所述平底堵盖的成型面。在该成型面的中心有锥形的凸台,凸台高度为该锥形凸台圆周表面的锥度为0.3

°

~0.45

°

;锥形凸台底端直径为φ20mm,顶端直径为φ109.5mm。通过该锥形凸台补偿堵盖底面旋压过程中产生的变形。

86.使用传统端面为平面的旋压模具加工,旋成的半成品堵盖由于旋压拉伸作用,在铣削弱槽找正时,底面的平面度仅能达到0.05~0.1mm,无法满足设计对削弱槽深的精度要求。使用改进后的旋压工装,将半成品堵盖在铣削固定工装上装夹找正后,底面的平面度≤0.02mm,满足削弱槽的精度要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1