一种轮毂中心盖装配装置及方法与流程

1.本发明涉及汽车零部件,尤其是一种轮毂中心盖装配装置及方法。

背景技术:

2.汽车轮毂中心装饰盖设在在轮毂的中心位置,起到装饰轮毂的作用。现有的汽车轮毂装饰盖一般包括本体和设置本体上的装饰层结构,如中国专利公开号为107512097的一种轮毂装饰盖制造方法,包括以下步骤: (1)pet片材备料;(2)在pet片材的背面丝印第一颜色层,第一颜色层由清漆与银粉的混合体组成;(3)在第一颜色层上丝印第二颜色层,第二颜色层为油墨层;(4)在pet片材的背面电镀形成车标图案,未丝印颜色层的区域形成电镀层;(5)在 第二颜色层上丝印清漆层;(6)在清漆层上丝印粘合剂层;(7)对pet片材进行裁剪;(8)pet片材 通过热压成型;(9)pet片材与底座通过模内注塑成型。该种装饰盖结构复杂,制造工序繁杂。所以市场上出现一种结构更简单的铝板中心盖,通过铝板的装饰作用达到装饰的目的,铝板通过压片与本体结合,装配时需要将压片弯折从而与本体连接;目前没有专门的工作,生产效率低。

技术实现要素:

3.本发明所要解决的技术问题是提供一种轮毂中心盖装配装置及方法,提高中心盖的装配效率。

4.为解决上述技术问题,本发明的技术方案是:一种轮毂中心盖装配装置,包括安装板、固定在安装板上的导向板、固定在安装板上的限位座、固定在导向板上的安装座、若干分布在安装座四周的压爪和驱动所述压爪的气缸;所述安装板呈圆环形,其中间设有第一通孔;所述导向板呈圆环形,其中间设有第二通孔,第二通孔的顶部边缘设有弧形的导向面,所述限位座呈圆环形,其内部形成容置腔体,所述导向板和安装座设在容置腔体内,限位座的顶部内侧边缘向内延伸形成限位板,限位板围成第三通孔,第三通孔的直径大于中心盖的直径;所述安装座包括主体部和设在主体部边缘的连接耳,所述连接耳通过螺栓固定在导向板上,所述主体部的顶部设有与中心盖表面贴合的凹槽,凹槽的边缘形成围边,围边上设有若干缺口槽;所述压爪包括压合部、导向部和连接部,所述压合部对应缺口槽,压合部与导向部的上端连接,所述导向部呈倾斜设置,导向部的外侧面与导向板上的导向面接触,导向部的下端与连接部的上端连接,连接部的下端与环套连接,所述环套固定在气缸的输出轴上。本发明通过气缸带动多个压爪一起运动,通过压爪上的导向部,时压爪具有向下和向内的运动,从而能够将铝板盖边缘的止挡板向内弯折,实现中心盖的装配。该装置结构简单,可靠性好,装配的产品一致性好。

5.作为改进,所述安装板通过支撑柱固定在工作台上,所述气缸固定在工作台的底部,气缸的输出轴伸出工作台的顶部。

6.作为改进,所述导向板的顶部边缘设有侧板,所述侧板与导向板的顶面围成限位槽,所述安装座的连接耳设在限位槽内。

7.作为改进,所述安装座的主体部外表面为斜面。

8.作为改进,所述主体部的底面设有凸起,所述压爪围成容置空间,所述容置空间内设有压缩弹簧,压缩弹簧的上端与主体部的底部相抵且套在凸起上,压缩弹簧的下端与环套相抵。

9.作为改进,所述限位板上设有避让孔。

10.作为改进,所述连接部的下端通过弧的弯折段与环套连接。

11.作为改进,其中一个连接耳上设有向主体部凹槽伸出的定位块。

12.本发明中心盖的装配方法:(1)将中心盖的本体与铝板盖贴合在一起,铝板盖边缘上的止挡板处于竖直状态,止挡板的位置与缺口槽的位置对应;(2)将中心盖倒置放在安装座的凹槽中;(3)启动气缸,气缸的输出轴向下运动带动压爪,压爪在向下运动时,导向部在导向板的作用下,使压合部向内收缩;(4)向下且向内运动压合部进入缺口槽并将止挡板向内弯折;(5)铝板盖与本体通过弯折的止挡板固定,完成中心盖的装配。

13.本发明与现有技术相比所带来的有益效果是:通过气缸带动多个压爪一起运动,通过压爪上的导向部,时压爪具有向下和向内的运动,从而能够将铝板盖边缘的止挡板向内弯折,实现中心盖的装配。该装置结构简单,可靠性好,装配的产品一致性好。

附图说明

14.图1为中心盖正面立体图。

15.图2为中心盖背面立体图。

16.图3为中心盖分解图。

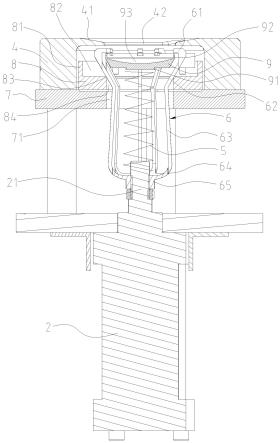

17.图4为装配装置结构示意图。

18.图5为装配装置局部剖视图。

19.图6为装配装置分解视图。

20.图7为中心盖在安装座上的俯视图。

21.图8为安装座结构示意图。

22.图9为压合机构示意图。

具体实施方式

23.下面结合说明书附图对本发明作进一步说明。

24.如图1至3所示,本发明中心盖1包括塑料本体11和盖在塑料本体11顶部的铝板盖12。所述塑料本体11包括球冠形的支撑盖和若干圆周均匀分布在支撑盖111底部边缘的卡脚112,所述支撑盖111的边缘向下延伸形成环形的裙板16,裙板16延伸的长度根据需要设置。所述铝板盖12盖在支撑盖111上,铝板盖12的形状与支撑盖111的形状相似,二者装配完成后,铝板盖12的底面与支撑盖111的顶面贴合。铝板盖12的边缘向下弯折的翻边13,该翻边13可以通过冲压一体成型,所述翻边13遮盖所述裙板16的外侧面。所述翻边13上延伸设

有若干呈圆周分布的止挡板15,所述止挡板15设在裙板16的底部,从而将铝板盖12与支撑盖111锁死。所述裙板16的底部于相邻止挡板15之间的位置设有凸台14,所述凸台14的侧面凸出翻边13外;安装轮毂装饰盖时,轮毂中心嵌槽的内壁不与铝板盖12的翻边13接触,从而起到保护铝板盖12的功能。所述卡脚112与凸台14一一对应,卡脚112设在凸台14的内侧并与凸台14连接,这样一来可以加强卡脚112的强度。所述滤板盖上设有logo,该logo的形成方式可以是通过冲压成型或喷涂成型。

25.如图4、5所示,一种轮毂中心盖装配装置,其包括安装板7、固定在安装板7上的导向板8、固定在安装板7上的限位座4、固定在导向板8上的安装座9、压合机构和设在安装板7下方且用于驱动压合机构的气缸2。所述安装板7呈圆环形,其中间设有第一通孔71,所述安装板7通过支撑柱固定在工作台上,使安装板7与工作台3之间具有一定的位移行程 。所述导向板8呈圆环形,其中间设有第二通孔84,第二通孔84与第一通孔71同轴且二者直径相同;第二通孔84的顶部边缘设有弧形的导向面83;所述导向板8的顶部边缘设有侧板81,所述侧板81与导向板8的顶面围成限位槽82。所述限位座4呈圆环形,其内部形成容置腔体,所述导向板8和安装座9设在容置腔体内;限位座4的顶部内侧边缘向内延伸形成限位板41,限位板41围成第三通孔42,第三通孔42的直径大于中心盖1的直径,所述限位板41上设有避让孔43,用于可以用手伸入第三通孔中取放中心盖1;当中心盖1防止在安装座9上后,中心盖1通过第三通孔42露出来。如图7、8所示,所述安装座9包括主体部和设在主体部边缘的连接耳96,本实施例一共设有三个连接耳96,连接耳96设在限位槽82内且通过螺栓固定在导向板8上,其中一个连接耳96上设有向主体部凹槽93伸出的定位块97,定位块97设置在中心盖相邻卡脚112之间作为定位,中心盖1通过定位块97准确的放置在凹槽93中;所述主体部的顶部设有与中心盖顶面贴合的凹槽93,凹槽93的边缘形成围边94,围边94上设有若干缺口槽95,该缺口槽95与中心盖上的止挡板一一对应;所述安装座9的主体部外表面为斜面,用于避让压合装置。

26.如图9所示,所述压合机构包括若干分布在安装座9四周的压爪6,压爪6与缺口槽95一一对应,压合机构的上部穿过第一通孔和第二通孔,压合机构的下部伸出安装板7并与气缸2的输出轴连接。所述压爪6包括压合部61、导向部62和连接部63;所述压合部61对应缺口槽95,正常状态下,压合部61处于缺口槽95的外侧,压合部61呈水平设置,压合部61的底面压合面,通过缺口槽95将中心盖竖立的止挡板向内压弯折;压合部61与导向部62的上端连接,所述导向部62呈倾斜设置,导向部62的外侧面与导向板8上的导向面83接触,导向部62的上端通过导向面83后伸出在安装座9的外侧面四周;导向部62的下端与连接部63的上端连接,连接部63的下端通过弧形的弯折段94与环套95连接,弧形的弯折段使连接部63具有一定的弹性。

27.如图4、5所示,所述气缸2固定在工作台3的底部,气缸2的输出轴伸出工作台3的顶部,所述环套95套在气缸2的输出轴上,气缸2通过环套95同时带动所有的压爪6上下运动。所述主体部的底面设有凸起91,所述压爪6围成容置空间,所述容置空间内设有压缩弹簧5,压缩弹簧5的上端与主体部的底部相抵且套在凸起91上,压缩弹簧5的下端与环套95相抵;压缩弹簧5用于加强气缸2的压合力。

28.本发明中心盖的装配方法,包括以下步骤:(1)将中心盖的本体与铝板盖贴合在一起,铝板盖边缘上的止挡板处于竖直状态,

止挡板的位置与缺口槽95的位置对应;(2)将中心盖倒置放在安装座9的凹槽93中;(3)启动气缸2,气缸2的输出轴向下运动带动压爪6,压爪6在向下运动时,导向部62在导向板8的作用下,使压合部61向内收缩;(4)向下且向内运动压合部61进入缺口槽95并将止挡板向内弯折;(5)铝板盖与本体通过弯折的止挡板固定,完成中心盖的装配。

29.本发明通过气缸2带动多个压爪6一起运动,通过压爪6上的导向部62,时压爪6具有向下和向内的运动,从而能够将铝板盖边缘的止挡板向内弯折,实现中心盖的装配。该装置结构简单,可靠性好,装配的产品一致性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1