一种保证塔机回转下支座孔系精度的孔系加工设备的制作方法

1.本发明涉及塔机加工设备领域,具体涉及一种保证塔机回转下支座孔系精度的孔系加工设备。

背景技术:

2.塔机的回转下支座作为与标准节连接的连接件,即为回转下支座需要安装在最顶部标准节上,即为在安装的时候将回转下支座套在标准节顶部的榫头上,然后通插销插入到销孔内进行标准节与回转下支座的安装,这样实现两者之间的安装;由于在回转下支座上设置有多个孔(即为孔系)要与标准节榫头上的销孔向对应,这样下支座上的孔系之间的位置精度要求比较的高,要保证回转下支座与标准节上榫头的孔系同轴,这样便于后续的安装;现在的回转下支座上的孔系加工主要通过钻床进行加工,即为将回转下支座安装在六轴装夹台上,通过装夹台上旋转与平移实现回转下支座上孔系的加工,同时回转下支座上的孔系存在高度差,这样还需要钻刀进行升降来调节钻刀的高度,这样在进行加工的时候,需要进行下支座的移动与钻刀的移动,这样在移动的时候会影响回转下支座孔系加工的精度;现在还有通过多个钻刀同时对回转下支座上的多个孔系进行加工,这样可以保证回转下支座孔系的精度,但是这样加工设备的制造成本相应的增加,同时在改变回转下支座尺寸的时候还需要对多个钻刀的位置进行调节,这样工作人员的劳动强度比较大。

技术实现要素:

3.针对上述现有技术的不足,本发明提出了一种保证塔机回转下支座孔系精度的孔系加工设备,便于实现快速对回转下支座进行装夹,同时保证回转下支座加工孔系的精度,同时设备改造成本比较的低。

4.为实现上述目的,本发明的方案:一种保证塔机回转下支座孔系精度的孔系加工设备,包括放置平台、装夹机构、钻孔机构、旋转机构与升降机构,其中在放置平台上设置有可以调节位置的装夹机构,通过装夹机构实现将回转下支座安装在放置平台上,在放置平台上设置有旋转机构与升降机构,通过旋转机构与升降机构实现放置平台上回转下支座的旋转与升降,升降机构与旋转机构进行联动,回转下支座在进行旋转的时候,同时进行升降;在放置平台的一侧设置有钻孔机构,钻孔机构包括移动平台、钻孔组件与钻孔调节组件,移动平台设置在放置平台的一侧且移动平台通过移动靠近/远离放置平台,移动平台顶部设置有两组并排设置的钻孔组件,两组钻孔组件之间通过钻孔调节组件调节间距,这样根据回转下支座的尺寸进行间距调节,同时打两个孔可以避免回转下支座的移动,这样提高加工效率,同时也保证孔系精度;在放置平台上设置有装夹盘,装夹机构设置在装夹盘上,在装夹盘与放置平台之间设置有升降机构与旋转机构,通过升降机构与旋转机构实现回转下支座的升降与旋转;旋转机构包括旋转盘与步进电机,在放置平台的顶面上通过轴承安装有可以旋转的转盘,在转盘的底部设置有步进电机,通过步进电机驱动旋转盘进行旋转,在旋转盘的上方设置有装夹盘,在装夹盘与旋转盘之间设置有升降机构,升降机构包

括升降轨道、导向杆与滚动组件,其中在放置平台上固定有圆环形的升降轨道,升降轨道为两道且两道升降轨道相互嵌套,在每道升降轨道的顶面上设置有两道向下凹陷的弧形槽,同一道升降轨道上的弧形槽相对设置,两道升降轨道上的弧形槽错位90

°

,在装夹盘的底部固定有多根穿过旋转盘的导向杆,在装夹盘的底部设置有多个滚动组件,滚动组件与升降轨道的顶面接触且滚动组件在升降轨道上滚动,通过滚动组件的滚动实现装夹盘的升降,这样实现在回转下支座在旋转的时候进行升降;在升降轨道的顶面上设置有四道定位槽且四道定位槽呈环形阵列分布在升降轨道的顶面上,两道定位槽设置有弧形槽内,通过定位槽实现回转下支座角度与高度,这样保证孔系的精度。

5.优选地,装夹机构包括装夹块、按压组件、装夹调节组件,其中在装夹盘上设置有四块装夹块且四块装夹块呈矩形阵列分布,在装夹盘上开有滑动槽且装夹块嵌入到滑动槽内,四道滑动座呈环形阵列分布装夹盘上,装夹块在滑动槽内进行滑动,多个装夹块上开有朝向装夹盘中心的直角槽,通过直角槽对回转下支座底部进行定位,在装夹块与装夹盘之间设置有装夹调节组件,装夹调节组件包括调节液压缸、联动框架与连接杆,其中装夹盘的底部设置有联动框架,在联动框架上铰接有四根连接杆且连接杆对应的装夹块进行连接,在抓装夹盘与联动框架上设置有调节液压缸,通过调节液压缸的伸缩完成装夹块的移动,在放置平台上设置有按压组件,通过按压组件实现对回转下支座的压紧。

6.优选地,按压组件包立柱、按压杆与按压液压缸,其中在放置平台上设置有多根立柱且多根立柱分布在回位下支座的两侧,在立柱上铰接有按压杆,在按压杆远离立柱的一端与立柱顶部通过铰接的方式安装有按压液压缸,通过按压液压缸的伸缩实现回转下支座的顶部按压,位于同一侧的多根立柱之间加强筋进行连接。

7.优选地,两组钻孔组件与移动平台之间设置有平移组件,通过平移组件实现钻孔组件的平移,钻孔调节组件包括钻孔调节液压缸、调节杆,在移动平台上设置有竖向设置的钻孔调节液压缸且在钻孔调节液压缸的活塞杆顶部固定有铰接座,在铰接上铰接有两根调节杆且调节杆与平移组件进行铰接;钻孔组件即为通过电机驱动的装夹头,通过装夹头装夹钻刀。

8.与现有技术相比,本发明的优点在于:便于实现快速对回转下支座进行装夹,同时保证回转下支座加工孔系的精度,同时设备改造成本比较的低。

附图说明

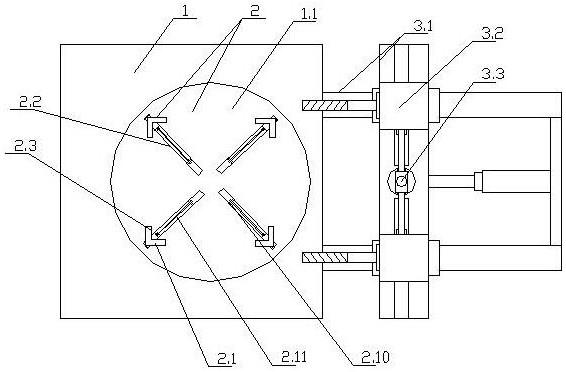

9.图1为本发明的俯视图。

10.图2为本发明的剖视图。

11.图3为本发明升降轨道的示意图。

12.图4为本发明钻孔机构的示意图。

13.图5为本发明回转下支座的主视图以及左视图。

14.其中,1、放置平台,1.1、装夹盘,2、装夹机构,2.1、装夹块,2.2、滑动槽,2.3、直角槽,2.4、按压组件,2.5、立柱,2.6、按压杆,2.7、按压液压缸,2.8、装夹调节组件,2.9、调节液压缸,2.10、联动框架,2.11、连接杆,3、钻孔机构,3.1、移动平台,3.2、钻孔组件,3.3、钻孔调节组件,3.4、平移组件,3.5、钻孔调节液压缸,3.6、铰接座,3.7、调节杆,4、旋转机构,4.1、旋转盘,4.2、步进电机,5、升降机构,5.1、升降轨道,5.2、弧形槽,5.3、导向杆,5.4、滚

动组件,5.5、定位槽。

具体实施方式

15.现结合附图,对本发明进一步的阐述。

16.如图1-5所示,一种保证塔机回转下支座孔系精度的孔系加工设备,包括放置平台1、装夹机构2、钻孔机构3、旋转机构4与升降机构5,其中在放置平台1上设置有可以调节位置的装夹机构2(放置平台1外周通过螺栓紧固的方式固定有支撑在地面上的立柱2.5),通过装夹机构2实现将回转下支座安装在放置平台1上进行加工,在放置平台1上设置有旋转机构4与升降机构5,通过旋转机构4与升降机构5实现放置平台1上回转下支座的旋转与升降,升降机构5与旋转机构4进行联动,回转下支座在进行旋转的时候,同时进行升降;在放置平台1的右侧地面上通过螺栓紧固的方式设置有钻孔机构3,钻孔机构3包括移动平台3.1、钻孔组件3.2与钻孔调节组件3.3,移动平台3.1设置在放置平台1右侧的地面上(移动平台3.1包括导向轨道、滑动座与推顶液压缸,导向轨道为多道且导向轨道通过螺栓固定在地面上,在导向轨道上卡设有在导向轨道上移动的滑动座,在滑动座与导向轨道之间通过螺栓紧固的方式固定有推顶液压缸,通过推顶液压缸的伸缩实现滑动座在导向轨道上进行移动,多个滑动座的顶部通过螺栓紧固的方式固定有平板)且移动平台3.1通过移动靠近/远离放置平台1,移动平台3.1顶部设置有两组并排设置的钻孔组件3.2(钻孔组件3.2设置在平板上),两组钻孔组件3.2之间通过钻孔调节组件3.3调节间距,这样根据回转下支座的尺寸进行间距调节(下支座脚部两个孔的间距),同时打两个孔可以避免回转下支座的移动,这样提高加工效率,同时也保证孔系精度(无需工件平移,这样保证两个孔之间的间距);在放置平台1上设置有装夹盘1.1,装夹机构2设置在装夹盘1.1上,在装夹盘1.1与放置平台1之间设置有升降机构5与旋转机构4,通过升降机构5与旋转机构4实现回转下支座的升降与旋转;旋转机构4包括旋转盘4.1与步进电机4.2,在放置平台1的顶面上通过轴承安装有可以旋转的转盘,在转盘的底部通过螺栓紧固的方式固定有步进电机4.2(步进电机4.2的外壳通过螺栓紧固的方式固定在放置平台1的底部),通过步进电机4.2驱动旋转盘4.1进行旋转(通过步进电机4.2实现控制旋转盘4.1每次转动90

°

,这样实现下支座切换角度,通过钻孔机构3对下支座的脚步进行钻孔),在旋转盘4.1的上方设置有装夹盘1.1,在装夹盘1.1与旋转盘4.1之间设置有升降机构5,升降机构5包括升降轨道5.1、导向杆5.3与滚动组件5.4,其中在放置平台1上通过螺栓紧固的方式固定有圆环形的升降轨道5.1,升降轨道5.1为两道且两道升降轨道5.1相互嵌套,在每道升降轨道5.1的顶面上开设有两道向下凹陷的弧形槽5.2,同一道升降轨道5.1上的弧形槽5.2相对设置,两道升降轨道5.1上的弧形槽5.2错位90

°

,在装夹盘1.1的底部通过焊接的方式固定有多根穿过旋转盘4.1的导向杆5.3,在装夹盘1.1的底部通过螺栓紧固的方式固定有多个滚动组件5.4(滚动组件5.4即为滚轮),滚动组件5.4与升降轨道5.1的顶面接触且滚动组件5.4在升降轨道5.1上滚动,通过滚动组件5.4的滚动实现装夹盘1.1的升降(当滚轮滚动到弧形槽5.2的时候,装夹盘1.1下降,同时在装夹盘1.1上设置有导向杆5.3,这样导向杆5.3可以使装夹盘1.1跟随旋转盘4.1一起转动),这样实现在回转下支座在旋转的时候进行升降;在升降轨道5.1的顶面上开设有四道定位槽5.5且四道定位槽5.5呈环形阵列分布在升降轨道5.1的顶面上(定位槽5.5为v形槽),两道定位槽5.5开设在弧形槽5.2内,通过定位槽5.5实现回转下支座角度与高度,

这样保证孔系的精度,在放置平台1上通过螺栓紧固的方式固定有按压组件2.4,通过按压组件2.4实现对回转下支座的压紧,当按压组件2.4下降的时候,同样也对装夹盘1.1进行按压,使滚轮按压在升降轨道5.1的顶面上;即为在进行工作的时候,将回转下支座装夹在装夹盘1.1上,通过旋转盘4.1的旋转实现带动装夹盘1.1的旋转,同时装夹盘1.1在进行旋转的时候,装夹盘1.1通过升降机构5进行升降,由于回转下支座上每个面上的孔的高度不一致,这样回转下支座加工不同面的时候需要旋转与升降同步进行,然后通过钻孔机构3进行打孔,这样无需回转下支座进行移动,这样保证回转下支座的孔系精度,同时一次性完成旋转与升降的动作,这样切换速度比较快,可以提高加工效率。

17.装夹机构2包括装夹块2.1、按压组件2.4、装夹调节组件2.8,其中在装夹盘1.1上设置有四块装夹块2.1且四块装夹块2.1呈矩形阵列分布,在装夹盘1.1上开有滑动槽2.2(滑动槽2.2从四周向中心延伸)且装夹块2.1嵌入到滑动槽2.2内,四道滑动座呈环形阵列分布装夹盘1.1上,装夹块2.1在滑动槽2.2内进行滑(装夹块2.1卡设在滑动槽2.2内,装夹块2.1在滑动槽2.2内进行移动,根据回转下支座的尺寸进行装夹块2.1的位置调节,这样实现装夹块2.1对回转下支座的装夹),多个装夹块2.1上开有朝向装夹盘1.1中心的直角槽2.3,通过直角槽2.3对回转下支座底部边缘进行定位(即为通过四个装夹块2.1上的直角槽2.3对回转下支座的边缘进行装夹),在装夹块2.1与装夹盘1.1之间设置有装夹调节组件2.8,装夹调节组件2.8包括调节液压缸2.9、联动框架2.10与连接杆2.11,其中装夹盘1.1的底部设置有矩形的联动框架2.10,在联动框架2.10上铰接有四根连接杆2.11且连接杆2.11对应的装夹块2.1进行铰接,在装夹盘1.1与联动框架2.10上通过焊接的方式固定有调节液压缸2.9,通过调节液压缸2.9的伸缩实现联动框架2.10的升降,当联动框架2.10进行升降的时候,连接杆2.11拉动装夹块2.1在滑动槽2.2内进行平移,这样实现装夹块2.1之间间距的调节,这样实现装夹不同尺寸的回转下支座。

18.按压组件2.4包立柱2.5、按压杆2.6与按压液压缸2.7,其中在放置平台1上通过螺栓紧固的方式固定有多根立柱2.5且多根立柱2.5分布在回位下支座的前后两侧,在每根立柱2.5上铰接有按压杆2.6(按压杆2.6的中段铰接在立柱2.5上,按压杆2.6进行摆动),在按压杆2.6远离立柱2.5的一端与立柱2.5顶部通过铰接的方式安装有按压液压缸2.7,通过按压液压缸2.7的伸缩实现回转下支座的顶部按压,位于同一侧的多根立柱2.5之间加强筋进行连接,保证立柱2.5的强度。

19.两组钻孔组件3.2与移动平台3.1之间通过螺栓紧固的方式固定有平移组件3.4(平移组件3.4包括轨道与移动座,在移动平台3.1的顶面上通过螺栓紧固的方式固定有纵向设置的轨道,在轨道上卡设有在轨道上进行移动的移动座,钻孔组件3.2通过螺栓固定在移动座上),通过平移组件3.4实现钻孔组件3.2的平移,钻孔调节组件3.3包括钻孔调节液压缸3.5、调节杆3.7,在移动平台3.1上通过螺栓紧固的方式固定有竖向设置的钻孔调节液压缸3.5且在钻孔调节液压缸3.5的活塞杆顶部通过螺栓紧固的方式固定有铰接座3.6,在铰接上铰接有两根调节杆3.7且调节杆3.7与平移组件3.4(平移组件3.4上的移动座)进行铰接,通过钻孔调节液压缸3.5的伸缩实现调节钻孔组件3.2的位置,这样调节钻孔组件3.2之间的间距;钻孔组件3.2即为通过电机驱动的装夹头,通过装夹头装夹钻刀,这样实现回转下支座进行钻孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1