数控五轴机床加工精度检测方法与流程

本发明涉及数控五轴机床精度检测领域,特别地,涉及一种数控五轴机床加工精度检测方法。

背景技术:

1、现有技术中,五轴机床精度检测已经形成了成熟的国际标准和流程,检测流程如下:

2、1.先按照国际标准iso10791-1内容对机床几何精度进行检测,主要判断机床结构的精度,这是机床精度的前提和基础;

3、2.按照国际标准vdi/dgq3441标准,使用激光干涉仪分别对每一根轴的定位精度和重复定位精度进行检测,判断机床的运行精度;

4、3.按照国际标准iso10791-7,在三轴状态下试切m试块,加工产生的面的粗糙度、圆度、角度、尺寸等指标,检测机床的动态精度;

5、4.按照国际标准iso10791-7,在五轴联动状态下试切“s”型试件,检测机床在多轴联动状态下的综合精度,“s”型试件的轮廓度精度要求不大于0.12。

6、该种标准精度检测方法,在加工航空发动机相对于多种不同基准的高精度空间定向尺寸时,具有一定的局限性,“s”型试件虽然是检测机床多轴联动状态的综合精度,但无法精确反应机床在多轴且不同角度的定向加工的误差,从而导致在航空发动机高精度加工领域,五轴机床通过了国际标准的精度检测,仍然无法加工出高精度航空发动机部件。

7、现有专利cn114063559a《一种五轴数控机床精度验证方法》是综合上述第3、4条的检测方法,没有明确五轴机床在主轴定向角度加工时的误差偏移。

技术实现思路

1、本发明提供了一种数控五轴机床加工精度检测方法,以解决现有方法无法精确反应机床在多轴且不同角度的定向加工的误差,从而导致在航空发动机高精度加工领域,五轴机床通过了国际标准的精度检测,仍然无法加工出高精度航空发动机部件的技术问题。

2、本发明采用的技术方案如下:

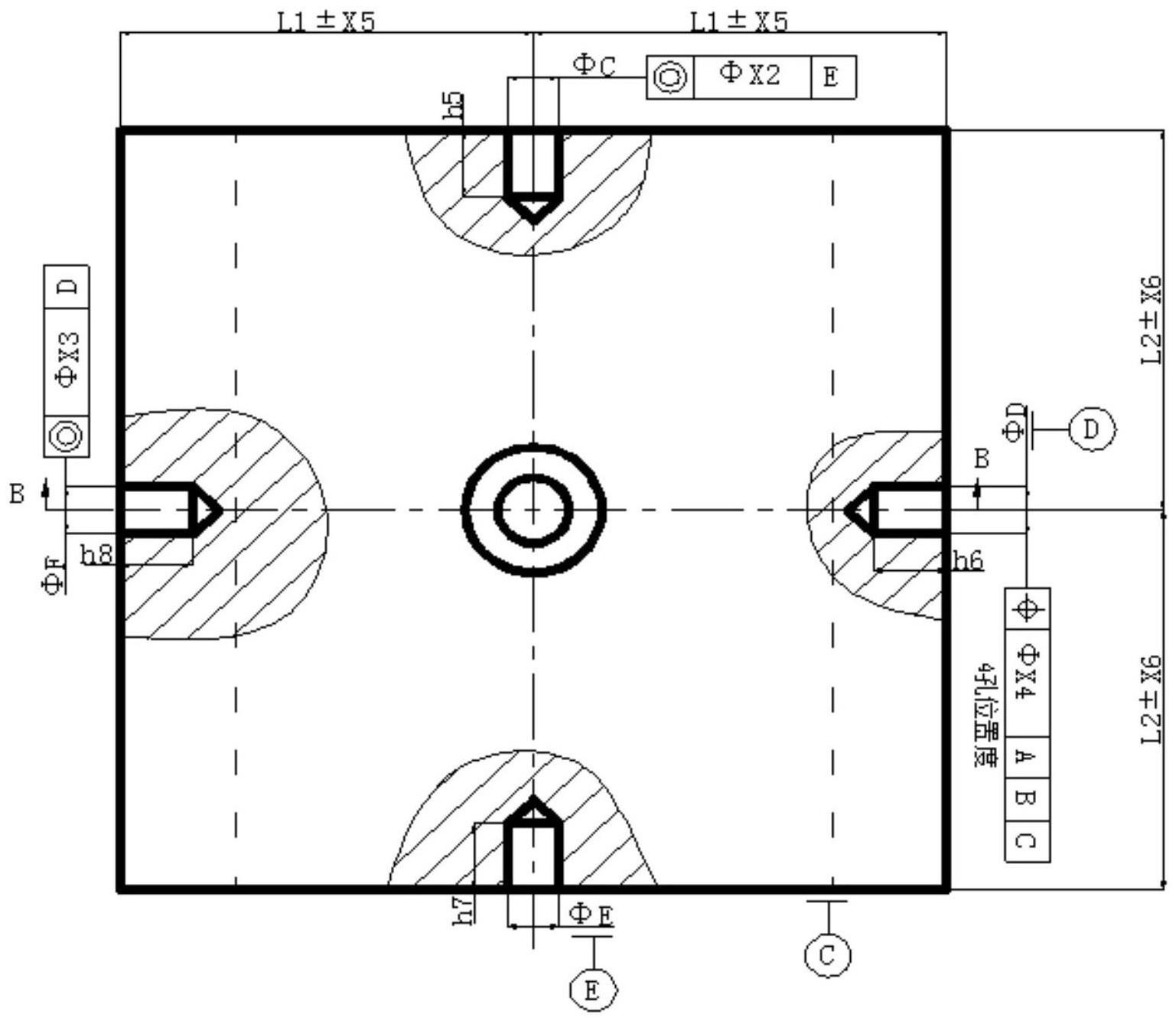

3、一种数控五轴机床加工精度检测方法,包括以下步骤:s10:设计加工试件:设计方块形的试件,且使试件的上端面中心具有内凹的定位中心孔;s20:设计试件的检测要素:将试件固定于机床工作台或夹具上,并找正定位中心孔、拖直试件的正立面为c基准面、找正试件的底面为b基准面;s30:设计试件主要的检测尺寸,具体包括以下步骤:s301:精镗定位中心孔,以使定位中心孔为其它检测要素的基准a孔;s302:以同一刀具及相同的切削参数,依次铣削试件的四周四面;s303:以同一刀具及相同的切削参数,镗削垂直四面的四个测量盲孔;s304:采用与四周四面加工相同的刀具和切削参数加工试件的上端面;s40:检测判断:加工完成后,按设计要求检测试件上的尺寸和位置要求是否满足要求,如果满足要求则说明数控五轴机床满足使用要求。

4、进一步地,步骤s10中,试件的两侧面还设有对应设置且内凹的安装凹槽,以用于使试件固定于机床工作台或夹具上。

5、进一步地,数控五轴机床为ab摇篮式双转台卧式五轴机床。

6、进一步地,使用千分表转动b轴找正定位中心孔,并使其跳动不大于0.003mm;拖直c基准面处不大于0.003mm,且将c基准面作为角向基准,并设为工件坐标系b轴为0度;找正b基准面处不大于0.003mm。

7、进一步地,步骤s301具体包括以下步骤:将机床a轴旋转至-90°状态,并运行五轴定向加工指令;精镗定位中心孔,以保证定位中心孔的圆度不大于0.003mm。

8、进一步地,步骤s302具体包括以下步骤:将机床a轴旋转至0°状态,并运行五轴定向加工指令;以定位中心孔为回转中心,在数控程序中设置铣削相邻两面的理论长度为l1、l2;分别用铣刀的底刃粗铣削、精铣削试件的周边四面;测量l1、l2实际到定位中心孔的距离为l1±x5、l2±x6,其中x5、x6为实测误差值。

9、进一步地,步骤s303具体包括以下步骤:将机床a轴旋转至0°状态,并运行五轴定向加工指令;在试件四面以相同的高度h3精镗φe、φd、φc、φf四个测量盲孔,c基准面处以b0定向加工方式先加工φe,再以b90°、b180°、b270°分别加工同尺寸孔φd、φc、φf三孔;检测φc孔对φe孔的同轴度是否大于φx2,φd孔对φf孔的同轴度是否大于φx3,d孔相对于a、b、c基准的位置度是否大于φx4。

10、进一步地,步骤s304具体包括以下步骤:旋转a轴至-90°状态,并运行五轴定向加工指令;用步骤s302中加工l1、l2的同一把铣刀的底刃和相同切削参数加工试件的上端面,按设计的h4的尺寸要求加工;测量h4的误差值,判断设备a轴旋转中心y方向到工作台面的误差值。

11、本发明具有以下有益效果:

12、本发明的数控五轴机床加工精度检测方法,在现有的数控五轴机床检测标准基础上,增加了空间角度定向加工精度的检测方法,能全面有效地检测出机床的五轴定向加工精度,进一步完善五轴机床高精度定向加工精度的检测;有效解决了按现有数控五轴机床检测标准验收合格的高精度五轴机床,仍不能满足新型航空发动机精密机匣加工精度要求的问题;本发明的检测方法简单、易操作,为五轴机床精度校准提供参考;检测操作时,发明提供了一种能够正确反应多轴定向加工的精度的“长方体”试件,并详细说明了试件的多轴空间定向加工方法及检测方法,检测结果有效的反应五轴机床在a、b轴不同的角度下x、y、z相对于回转中心的偏差值,是对应用在航空发动机高精度加工领域的五轴机床精度检测标准的补充和完善。

13、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种数控五轴机床加工精度检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的数控五轴机床加工精度检测方法,其特征在于,

3.根据权利要求1所述的数控五轴机床加工精度检测方法,其特征在于,

4.根据权利要求3所述的数控五轴机床加工精度检测方法,其特征在于,步骤s20具体包括以下步骤:

5.根据权利要求3所述的数控五轴机床加工精度检测方法,其特征在于,步骤s301具体包括以下步骤:

6.根据权利要求3所述的数控五轴机床加工精度检测方法,其特征在于,步骤s302具体包括以下步骤:

7.根据权利要求3所述的数控五轴机床加工精度检测方法,其特征在于,步骤s303具体包括以下步骤:

8.根据权利要求3所述的数控五轴机床加工精度检测方法,其特征在于,步骤s304具体包括以下步骤:

技术总结

本发明公开了一种数控五轴机床加工精度检测方法,包括以下步骤:设计加工试件;设计试件的检测要素;设计试件主要的检测尺寸,包括:精镗定位中心孔,以使定位中心孔为其它检测要素的基准A孔;以同一刀具及相同的切削参数,依次铣削试件的四周四面;以同一刀具及相同的切削参数,镗削垂直四面的四个测量盲孔;采用与四周四面加工相同的刀具和切削参数加工试件的上端面;检测判断:加工完成后,按设计要求检测试件上的尺寸和位置要求是否满足要求。本发明的精度检测方法,能全面有效地检测出机床的五轴定向加工精度,有效解决了按现有数控五轴机床检测标准验收合格的高精度五轴机床,仍不能满足新型航空发动机精密机匣加工精度要求的问题。

技术研发人员:邓元山,胡志星,李江涛,何晋,吴晓峰,叶才铭,李钰,胡金龙,韩庆海,邹诚,倪慧文,吴乐新,唐锐

受保护的技术使用者:中国航发南方工业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!