一种圈状柔轮的加工工装及方法与流程

本发明属于机械加工技术,具体涉及一种圈状柔轮的加工工装及方法。

背景技术:

1、谐波齿轮传动是应用很广泛的一种机械传动技术,其主要构成零件包括柔轮、刚轮、凸轮,其中,柔轮的形式包括杯型、礼貌型、圈状等多种结构形式,圈状柔轮6属于最早的柔轮形式,现如今主要应用于舵机、无人机、导弹用谐波减速器中,其原有的加工方法拆卸困难、并且不适合大批量加工,导致圈状柔轮6的成品率和加工质量比较差。

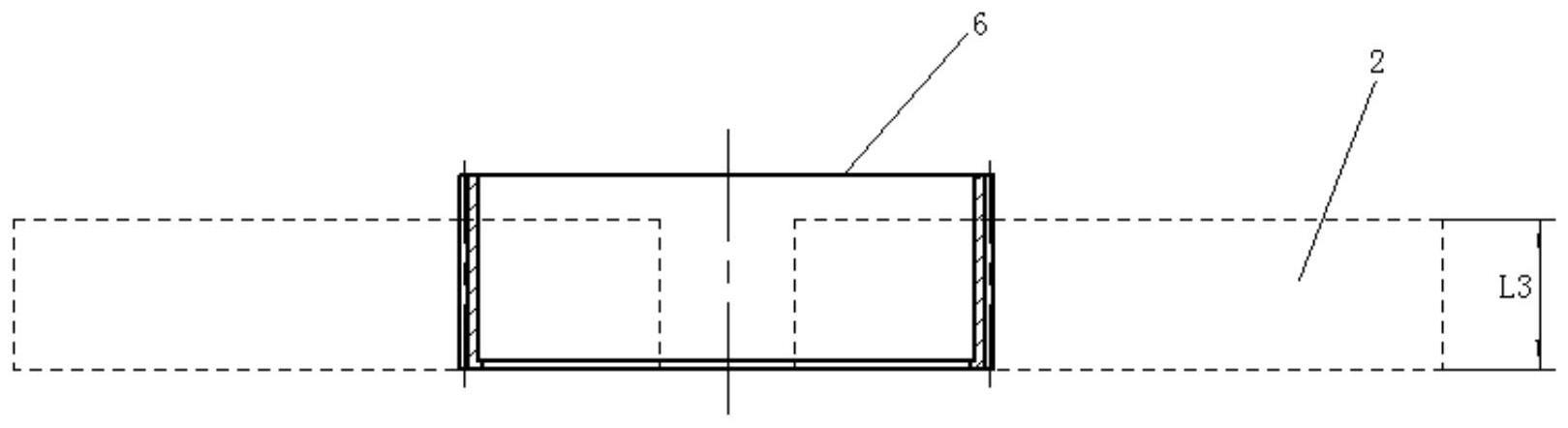

2、参照附图7所示的圈状柔轮6结构,对于模数为0.2~0.4的柔轮,其整体壁厚δ1约为0.6mm~0.8mm,齿根下壁厚δ2约为0.3mm~0.4mm,齿圈外圆跳动要求0.008mm,属于薄壁精度要求高的零件。该类零件原加工所用的镗内孔工装如附图8-9所示,用开口铸铁套8套在圈状柔轮6大外圆处,镗内孔及采用这样的加工方式,有两个缺点:一是开口铸铁套8的厚度及开口尺寸难确定,太薄容易夹变形,造成加工精度差,加工完后铸铁套难于拆卸,太厚,无法完全包裹圈状柔轮6大外圆,造成零件内孔跳动过大,加工精度不一致;二是不适合大批量加工,每次装夹都需要找正圈状柔轮6的内孔跳动,造成加工时间成本增加。

3、综上所述,有必要对现有技术做进一步完善和创新。

技术实现思路

1、为了解决上述背景技术中存在的技术问题,而提出一种构思合理,产品拆装效率高、可控制性高,加工精度高且加工效果好,降低了时间成本的同时,还提高了产品成品率的圈状柔轮的加工工装及加工方法。

2、本发明的技术方案如下:

3、上述的圈状柔轮的加工工装,包括镗内孔工装、平磨工装、车外圆工装、滚齿工装和滚齿拆卸工装;

4、所述平磨工装包括一对用于固定圈状柔轮的v形体;平磨加工时,圈状柔轮固定于一对所述v形体之间;

5、所述镗内孔工装包括套筒和匹配可拆卸式套装于所述套筒上端的压盖;所述套筒的上端内壁沿周向开设有柔轮下环形卡槽;所述压盖的中部贯通开设有通孔,上端内壁沿周向匹配开设有柔轮上环形卡槽;镗内孔加工时,圈状柔轮被压紧于所述柔轮上环形卡槽与所述柔轮下环形卡槽之间;

6、所述车外圆工装包括精车芯轴和精车垫片;车外圆加工时,所述精车芯轴的上端匹配套入圈状柔轮的内孔;所述精车垫片匹配置于圈状柔轮的上端面并通过螺钉与所述精车芯轴固定,以将所述精车垫片压紧固定于圈状柔轮的上端面;

7、所述滚齿工装包括锥度芯轴和匹配可拆卸式套装于所述锥度芯轴上的滚齿芯轴;所述滚齿芯轴的上端侧壁设有上台阶,位于所述上台阶的纵向面根部匹配开设有清根槽;滚齿加工时,圆圈状柔轮套装于所述上台阶的纵向面;

8、所述滚齿拆卸工装内部具有容置空间且顶部中央匹配贯通开设有拆卸工装孔;所述滚齿拆卸工装通过所述拆卸工装孔匹配安装于所述滚齿芯轴的下端。

9、所述圈状柔轮的加工工装,其中:所述柔轮下环形卡槽与圈状柔轮的外圆之间为间隙配合。

10、所述圈状柔轮的加工工装,其中:圆圈状柔轮与所述上台阶的纵向面外圆之间为过渡配合。

11、所述圈状柔轮的加工工装,其中:所述套筒的上端外壁沿周向匹配开设有一段外螺纹;所述压盖的下端内壁沿周向开设有一段内螺纹;所述压盖通过所述内螺纹与所述套筒上端的所述外螺纹配合连接。

12、所述圈状柔轮的加工工装,其中:所述锥度芯轴的两端端部中央均开设有中心孔;所述锥度芯轴的外圆从上到下呈阶梯状,直径从小到大,以形成0.5°的锥度角约为0.5°。

13、所述圈状柔轮的加工工装,其中:所述滚齿芯轴的中部贯通开设有轴孔且通过所述轴孔匹配套装于所述锥度芯轴上。

14、一种圈状柔轮的加工方法,基于上述的圈状柔轮的加工工装,主要包括以下步骤:

15、(1)平磨;

16、将圈状柔轮固定在平磨工装的一对v形体之间,保证圈状柔轮的两端面相对内孔轴线的垂直度,在此进行基准转换,先将圈状柔轮的两端面平磨,再以圈状柔轮的端面为基准进行内孔加工;

17、(2)精车;

18、(2.1)镗内孔,即通过机床三爪卡盘夹紧镗内孔工装的套筒,找正套筒跳动在0.005mm以内,将两端面平磨完成的圈状柔轮先放入套筒中,以圈状柔轮的下端面处定位,然后将镗内孔工装的压盖旋入套筒上,圈状柔轮上端面与压盖的柔轮上环形卡槽靠紧,镗内孔及保证尺寸l1,以保证圈状柔轮的端面与内孔中心的垂直度0.01mm;

19、(2.2)车外圆,即通过机床三爪卡盘夹紧车外圆工装的精车芯轴找正精车芯轴跳动在0.005mm以内,内孔加工完成的圈状柔轮套入精车芯轴上,以圈状柔轮的下端面1b处定位,然后用精车垫片和螺母配合压紧圈状柔轮的上端面1a处,车削圈状柔轮的外圆

20、(3)滚齿;

21、先将滚齿工装的滚齿芯轴和圈状柔轮进行组装然后将滚齿工装的锥度芯轴装入滚齿芯轴的内孔中,找正圈状柔轮的外圆跳动在0.01mm内,开始滚齿;

22、(4)拆卸;

23、将滚齿工装放入滚齿拆卸工装的拆卸工装孔内,轻敲滚齿芯轴的上表面,圈状柔轮即可拆卸。

24、所述圈状柔轮的加工方法,其中:所述步骤(2.2)中镗内孔及车外圆工序均需分三次走刀,第一刀进给量0.4mm,第二刀进给量0.4mm,第三刀进给量0.1mm。

25、有益效果:

26、本发明圈状柔轮的加工工装结构设计简单、合理,产品装夹简单,方便,提高了产品加工效率,产品加工精度高、一致性好,提高了产品成品率。

27、本发明圈状柔轮的加工方法构思合理,优化了整个圈状柔轮的加工工艺,圈状柔轮的两端面的垂直度采用由平磨工序保证,以端面定位加工内孔的方式比原先用精车保证效果更好,由于精车只能保证一端面与内孔的垂直度,掉头车削另一端面时需重新找正内孔,而此时由于柔轮已成薄壁零件的原因,内孔找正结果不准确,所以有一个端面无法保证垂直度,本发明能使加工精度更高。其次各种简易工装的使用使大批量加工圈状柔轮时,在镗内孔、车外圆等工序减少重复找正的时间,降低时间成本。同时产品的加工质量更多的靠工装来保证,避免因某道工序的操作工退休而换人后就造成大批量报废,可控制性更高、精度一致性更好。原先的加工工艺中用开口铸铁套的方式加工,更多的需要依靠操作工的经验来判断夹紧力大小。同时设计有专门的滚齿拆卸工装,将从前依靠敲击圈状柔轮零件改为敲击工装,避免在产品成型的最后一步造成产品报废,并减少拆卸时间,降低时间成本的同时提高成品率。

技术特征:

1.一种圈状柔轮的加工工装,包括镗内孔工装(2);其特征在于:所述加工工装还包括平磨工装(1)、车外圆工装(3)、滚齿工装(4)和滚齿拆卸工装(5);

2.如权利要求1所述的圈状柔轮的加工工装,其特征在于:所述柔轮下环形卡槽(212)与圈状柔轮(6)的外圆之间为间隙配合。

3.如权利要求1所述的圈状柔轮的加工工装,其特征在于:圆圈状柔轮(6)与所述上台阶(422)的纵向面外圆之间为过渡配合。

4.如权利要求1所述的圈状柔轮的加工工装,其特征在于:所述套筒(21)的上端外壁沿周向匹配开设有一段外螺纹(211);所述压盖(22)的下端内壁沿周向开设有一段内螺纹(222);所述压盖(22)通过所述内螺纹(222)与所述套筒(21)上端的所述外螺纹(211)配合连接。

5.如权利要求1所述的圈状柔轮的加工工装,其特征在于:所述锥度芯轴(41)的两端端部中央均开设有中心孔(411);所述锥度芯轴(41)的外圆从上到下呈阶梯状,直径从小到大,以形成0.5°的锥度角约为0.5°。

6.如权利要求5所述的圈状柔轮的加工工装,其特征在于:所述滚齿芯轴(42)的中部贯通开设有轴孔(421)且通过所述轴孔(421)匹配套装于所述锥度芯轴(41)上。

7.一种圈状柔轮的加工方法,基于上述权利要求1至6任意一项所述的圈状柔轮的加工工装,其特征在于:

8.如权利要求1所述的圈状柔轮的加工方法,其特征在于:所述步骤(2.2)中镗内孔及车外圆工序均需分三次走刀,第一刀进给量0.4mm,第二刀进给量0.4mm,第三刀进给量0.1mm。

技术总结

本发明涉及一种圈状柔轮的加工工装,包括镗内孔工装、平磨工装、车外圆工装、滚齿工装和滚齿拆卸工装;所述平磨工装包括一对用于固定圈状柔轮的V形体;所述镗内孔工装包括套筒和匹配可拆卸式套装于所述套筒上端的压盖;所述车外圆工装包括精车芯轴和精车垫片;所述滚齿工装包括锥度芯轴和匹配可拆卸式套装于所述锥度芯轴上的滚齿芯轴;所述滚齿拆卸工装内部具有容置空间且顶部中央匹配贯通开设有拆卸工装孔;所述滚齿拆卸工装通过所述拆卸工装孔匹配安装于所述滚齿芯轴的下端。本发明构思合理,装夹简单,方便,加工效率高、精度高。

技术研发人员:周改梅,李蕊,师少青,朱海浪,张维

受保护的技术使用者:陕西渭河工模具有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!