一种薄壁曲面构件车削加工装夹系统及适应性装夹方法

1.本发明属于薄壁曲面构件车削加工装夹技术领域,具体涉及一种真空吸附装夹系统及适应性装夹方法。

背景技术:

2.应用于能源动力、航空航天等领域的一系列弱刚性薄壁曲面构件,由于其壁厚小且轮廓尺寸大,加工时受材料内应力、装夹应力以及加工残余应力等因素的综合影响,变形剧烈且形式复杂。其中,起夹紧与定位功能的装夹装置不仅直接影响薄壁构件的装夹变形,还会制约余量材料去除过程中的不平衡应力释放,导致装夹卸载后薄壁曲面构件加工精度超差。

3.为了提升薄壁曲面构件的车削加工精度,常采用真空吸附装夹方法取代传统的机械装夹方法。该方法利用夹具体内部的真空腔与大气间的压力差将薄壁曲面构件压在夹具表面,具有操作简单、装夹可靠的优点。发明专利cn111702532a公开了“一种薄壁零件夹持方法与夹具”,通过优化夹具的环槽气道位置实现了曲面构件法兰端面吸附装夹,避免了直接吸附曲面构件回转面造成的大装夹变形。发明专利cn112676891a公开了“一种高精度加工的分体式调心装置及其调心方法”,通过法兰端面吸附装夹的方法将薄壁曲面构件固定在调心装置的夹持座上,利用光学调节螺纹件调整夹持座与底座间的相对位置,进而间接完成弱刚性曲面构件的精密调心操作。

4.现有技术方案主要采用法兰端面吸附装夹的方法减小薄壁曲面构件的装夹变形,但却增强了装夹边界对不平衡应力释放的约束效果,加剧了装夹卸载后曲面构件的变形超差问题。薄壁曲面构件的加工精度受残余应力和装夹应力共同影响,然而随着构件材料去除的增加,产生的不平衡应力逐步累积,此时残余应力诱导的加工变形对构件成形精度的影响更为显著。这表明在不同的加工阶段,影响薄壁曲面构件加工精度的主要问题是不同的,对装夹装置的需求也是不同的,甚至是对立的。当前装夹模式固定、功能单一的真空吸附装置无法满足薄壁曲面构件不同车削工艺阶段的差异化装夹需求。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种用于曲面构件车削加工的装夹系统及适应性装夹方法,以解决现有真空吸附装夹装置难以满足曲面构件不同工艺阶段最优装夹需求的问题。

6.本发明的技术方案:

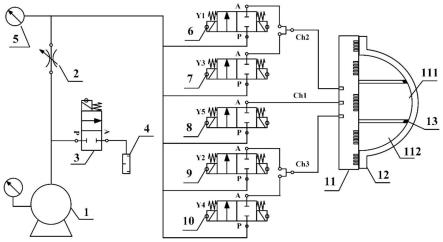

7.一种薄壁曲面构件车削加工装夹系统,包括气压回路、真空吸附夹具和电磁控制回路三部分;

8.气压回路包括主回路和五个分回路,主回路包含通过气动软管顺次连接的真空泵1、可调节流阀2以及压力表5,以及真空泵1和可调节流阀2之间并联着依次连接的卸荷阀3和消声器4;五个分回路为第一分回路、第二分回路、第三分回路、第四分回路和第五分回

路,分别由第一电磁换向阀6、第二电磁换向阀9、第三电磁换向阀7、第四电磁换向阀10和第五电磁换向阀8控制,五个分回路彼此独立,通过卡套接头与主回路相连接;

9.真空吸附夹具11表面设有三个真空环槽带,从外到内依次为第一真空环槽带113、第三真空环槽带115和第二真空环槽带114;真空吸附夹具11内部设有第一竖直气道117、第二竖直气道118、第三竖直气道119以及第一水平气道120、第二水平气道121、第三水平气道122;其中,第二竖直气道118轴线与真空吸附夹具11回转轴重合,第一竖直气道117与第三竖直气道119分别位于第二竖直气道118两侧;第二水平气道轴线121与真空吸附夹具11回转轴相交且位置垂直,第一水平气道120与第三水平气道122分别位于第二水平气道121两侧;各竖直气道轴线与对应的水平气道轴线相交且位置垂直;水平气道两端均采用堵头密封,并且分别与对应的真空环槽带以及竖直气道相导通,在吸附夹具内部构成三条密封的真空通道;第一竖直气道117与第五分回路连通,第二竖直气道118分别与第一分回路、第三分回路连通,第三竖直气道119分别与第二分回路、第四分回路连通;真空吸附夹具11上表面设有辅助支撑124与安装孔116,侧面周向均布配平螺孔123,其中辅助支撑124上表面粘有橡胶密封圈13。

10.所述电磁换向阀均为常闭式两位两通阀。

11.所述卡套接头材料为不锈钢。

12.所述竖直气道尾部设有管螺纹,通过气动旋转接头与各分回路相连接。

13.所述第一分回路和第三分回路通过三通卡套接头连接在一起。

14.所述第二分回路和第四分回路通过三通卡套接头连接在一起。

15.一种用于薄壁曲面车削加工的适应性装夹方法,包括以下步骤:

16.步骤一、真空吸附装夹系统动作分析;将薄壁曲面构件12置于真空吸附夹具11上表面,将真空吸附系统的真空负压调整至0.02mpa~0.03mpa,在当前真空度条件下调整薄壁曲面构件12跳动至预设值,随后增大系统真空负压至0.04mpa~0.05mpa,进而将薄壁曲面构件12固定在真空吸附夹具11上;此时辅助支撑124上的橡胶密封圈13与薄壁曲面构件12内表面接触,将薄壁曲面构件12内表面与真空吸附夹具11上表面构成的密封空间分隔为两个互不导通的真空密封腔,其中远离法兰的为第一真空腔111,靠近法兰的为第二真空腔112;定义第一真空腔吸附为装夹模式1,第二真空腔吸附为装夹模式2,法兰端面吸附为装夹模式3;

17.在半精加工阶段,选定装夹模式1与装夹模式2作为薄壁曲面构件12当前工艺阶段的装夹方案;当刀具切削第二真空腔112对应的曲面外轮廓时,装夹模式1启动,吸附第一真空腔111完成薄壁曲面构件12的定位与夹紧;同样地,当刀具切削第一真空腔111对应的曲面外轮廓时,装夹模式2启动,吸附第二真空腔112完成薄壁曲面构件12的定位与夹紧;依据薄壁曲面构件12的几何结构以及切削参数计算上述两种情况刀具切削的持续时间分别为t1和t2;

18.在精密加工阶段,选定装夹模式3作为薄壁曲面构件12当前工艺阶段的装夹方案;此时,待去除的余量材料较少,装夹卸载后不平衡应力释放诱发的加工变形对曲面构件的成形精度影响较小,因此采用法兰吸附装夹的方法减小薄壁曲面构件12的真空吸附装夹变形;

19.加工完成后,打开卸荷阀3,空气沿消声器4进入,经可调节流阀2最终充满整个真

空吸附夹具11,随后取下薄壁曲面构件12,关闭真空系统;

20.步骤二、真空吸附装夹系统的电磁控制回路设计;真空吸附装夹系统的电磁控制回路由并联在24v直流电源中的8条支路组成;其中第一支路由常闭触点c2、电磁线圈y1和指示灯l1串联组成;第二支路由常闭触点c4和延时闭合线圈d1串联组成;第三支路由常闭触点c3与延时闭合线圈d2串联组成;第四支路由常开触点c1、常闭触点c4、电磁线圈y2、指示灯l2和延时闭合线圈d3组成,其中常开触点c1、常闭触点c4、电磁线圈y2和指示灯l2为串联关系,指示灯l2和延时闭合线圈d3为并联关系;第五支路由常开触点c3、常闭触点c4和延时闭合线圈d4串联组成;第六支路由电磁线圈y3和指示灯l3串联组成;第七支路由电磁线圈y4和指示灯l4串联组成;第八支路由电磁线圈y5和指示灯l5串联组成;根据各支路的控制功能,并联的第一、第二、第三、第四和第五支路组成第一子控制回路,第六和第七支路组成第二子控制回路,第八支路组成第三子控制回路;电磁转换开关s3控制第一子控制回路和第二子控制回路的通断,电磁转换开关s3的默认状态为第二子控制回路接通,第一子控制回路断开,按动电磁转换开关s3,上述两个子控制回路的通断状态即发生转换;电磁转换开关s2控制第一、第二子控制回路与第三子控制回路的通断,电磁转换开关s2的默认状态为第三子控制回路断开,第一和第二子控制回路接通,按动电磁转换开关s2,第一和第二子控制回路断开,第三子控制回路接通;常开按键开关s1控制所有支路的通断;

21.针对薄壁曲面构件12的调心过程,首先将真空吸附系统的真空负压调整至0.02mpa~0.03mpa,按下常开按键开关s1,电磁线圈y3与电磁线圈y4同时接通,对应的指示灯l3与指示灯l4一并点亮;此时第三电磁换向阀7和第四电磁换向阀10均由常闭状态切换为工作状态,对应控制的第三分回路和第四分回路同时与气压主回路连通;第一真空腔111内的空气经第二真空环槽带114、第二水平气道121以及第二竖直气道118逐渐抽出,真空腔内的真空度逐渐增大直至预设值;同样地,第二真空腔112内的空气经第三真空环槽带115、第三水平气道122以及第三竖直气道119逐渐抽出,以确保腔内真空度满足要求,此时薄壁曲面构件12压紧在夹具上表面但仍能在外力作用下移动;在此基础上,在配平螺孔123内安装配平螺钉,调整机床动平衡,并完成薄壁曲面构件12的调心操作;随后调高真空吸附系统的真空负压至0.04mpa~0.05mpa,进而将薄壁曲面构件12固定在真空吸附夹具11上;

22.在半精加工阶段,按动电磁转换开关s3,电磁线圈y1接通,指示灯l1点亮;此时第一电磁换向阀6由常闭状态切换为工作状态,主回路与第一分回路连通;第一真空腔111内的空气经第二真空环槽带114、第二水平气道121以及第二竖直气道118逐渐抽出,第一真空腔111内的真空度快速增大并最终维持在预设值;持续动作t1时间后,延时闭合线圈d1接通,关联的常开触点c1闭合,电磁线圈y2接通,指示灯l2点亮,延时闭合线圈d2和d3同时开始计时;此时第二电磁换向阀9由常闭状态切换为工作状态,主回路与第二分回路接通,第二真空腔内112的空气经第三真空环槽带115、第三水平气道122以及第三竖直气道119逐渐抽出,在切削刀具到达第一真空腔111对应的曲面构件外轮廓前,将第二真空腔112的真空度调整至预设值;第一分回路和第二分回路同时动作,持续时间t2-t1后,延时闭合线圈d2接通,关联的常闭触点c2断开,电磁线圈y1断电,指示灯l1熄灭,第一电磁换向阀6在弹簧作用下复位,恢复常闭状态,此时第二分回路唯一连通;随后,持续动作t3时间后,延时闭合线圈d3接通,关联的常开触点c3接通,延时闭合线圈d4开始计时,关联的常闭触点c3断开,延时闭合线圈d2断开,关联的常闭触点c2接通,电磁线圈y1接通,此时第一电磁换向阀6由常

闭状态切换为工作状态,调整第一真空腔111真空度至预定值;第一分回路和第二分回路共同动作t4时间后,延时闭合线圈d4接通,关联的常闭触点c4断开,延时闭合线圈c1断开,关联的常开触点c1断开,电磁线圈y2断电,指示灯l2熄灭,第二电磁换向阀9在弹簧作用下复位,恢复常闭状态,此时第一分回路唯一连通;同时,延时闭合线圈d4关联的常闭触点c4断开,延时闭合线圈d4断开,至此完成半精加工阶段一个切削周期内的所有动作控制;延时闭合线圈d1重新开始计时,重复上述动作过程直至完成下一个切削周期的真空装夹系统动作控制;

23.在精密加工阶段,按动电磁转换开关s2,电磁线圈y5接通,指示灯l5点亮,此时第五电磁换向阀8由常闭状态切换为工作状态,主回路与第五分回路连通;第一真空环槽带113内的空气经第一水平气道120和第一竖直气道117抽出,薄壁曲面构件12的法兰上表面受到真空压力作用,将曲面构件固定在真空吸附夹具11上;随后按照预设的切削参数,完成精密加工阶段曲面构件的材料去除过程。

24.切削时间t1与延时闭合线圈d2的定时时间t2相等。

25.切削时间t2等于延时闭合线圈d3的定时时间t3和延时闭合线圈d4的定时时间t4之和。

26.本发明的有益效果:

27.本发明面向薄壁曲面构件车削过程,设计了一套真空吸附装夹系统,据此提出了一种薄壁曲面构件适应性装夹方法。该真空吸附装夹系统具有多种装夹模式,可根据不同工艺阶段影响曲面构件变形的主要问题适应性调整。在半精加工阶段,该系统弱化了装夹边界对应力释放的约束效果,使材料去除诱发的不平衡应力分步释放,并在曲面构件加工过程中逐步平衡,大大降低了构件装夹卸载后的应力变形。在精密加工阶段,该系统可有效控制薄壁曲面构件的装夹变形,提升构件的加工精度。本发明可以满足薄壁曲面构件不同车削阶段的差异化装夹需求。

附图说明

28.图1是薄壁曲面构件真空吸附装夹系统的气压回路图。

29.图2是真空吸附夹具的正面视图。

30.图3是真空吸附夹具的底面视图。

31.图4是真空吸附夹具的等轴测视图。

32.图5是真空吸附夹具a-a截面的剖面视图。

33.图6是真空吸附夹具b-b截面的剖面视图。

34.图7是真空吸附夹具c-c截面的剖面视图。

35.图8(a)是薄壁曲面构件装夹第一真空吸附模式示意图;

36.图8(b)是薄壁曲面构件装夹第二真空吸附模式示意图;

37.图8(c)是薄壁曲面构件装夹第三真空吸附模式示意图。

38.图9是薄壁曲面构件真空吸附装夹系统的电磁控制原理图。

39.图中:1.真空泵;2.可调节流阀;3.卸荷阀;4.消声器;5.压力表;6.第一电磁换向阀;7.第三电磁换向阀;8.第五电磁换向阀;9.第二电磁换向阀;10.第四电磁换向阀;11.真空吸附夹具;111.第一真空腔;112.第二真空腔;113.第一真空环槽带;114.第二真空环槽

带;115.第三真空环槽带;116.安装孔;117.第一竖直气道;118.第二竖直气道;119.第三竖直气道;120.第一水平气道;121.第二水平气道;122.第三水平气道;123.配平螺孔;124.辅助支撑;12.薄壁曲面构件;13.橡胶密封圈。

具体实施方式

40.下面参照附图并结合具体实施方式来进一步描述本发明:

41.一种用于薄壁曲面构件车削加工的真空吸附装夹系统,主要包括气压回路、真空吸附夹具和电磁控制回路三部分。

42.图1所示的气压回路的主回路包含真空泵1、可调节流阀2以及压力表5,上述气压元件通过气动软管顺次连接。第一、第二、第三、第四和第五分回路分别由第一电磁换向阀6、第二电磁换向阀9、第三电磁换向阀7、第四电磁换向阀10和第五电磁换向阀8控制,上述分回路彼此独立,一端通过卡套接头与主回路相连接。

43.如图2、图3以及图4所示,真空吸附夹具11表面设有第一真空环槽带113、第二真空环槽带114和第三真空环槽带115,内部设有第一竖直气道117、第二竖直气道118和第三竖直气道119以及第一水平气道120、第二水平气道121和第三水平气道122。所述水平气道两端均采用堵头密封,并且分别与对应的真空环槽带以及竖直气道相导通,进而在吸附夹具内部构成三条密封的真空通道,所述真空通道分别如图5、图6和图7所示。第一竖直气道117、第二竖直气道118和第三竖直气道119尾部分别设有第一、第二和第三管螺纹,通过气动旋转接头与所述气动分回路相连接。其中,第一竖直气道117与第五分回路连通,第二竖直气道118与第一和第三分回路连通,第三竖直气道119与第二和第四分回路的连通。此外,真空吸附夹具11上表面设有辅助支撑124与安装孔116,侧面周向均布配平螺孔123。其中,辅助支撑124的高度为84mm,其上表面粘有橡胶密封圈13。

44.针对薄壁曲面构件的车削过程,结合上述真空吸附装夹系统,提出了一种适应性装夹方法,以满足薄壁曲面构件不同工艺阶段的差异化装夹需求。其中,薄壁曲面构件为带法兰的半球面,法兰长度为20mm,厚度为10mm,球面内径为120mm,球面壁厚为2.8mm。具体如下:

45.将薄壁曲面构件12置于真空吸附夹具11上表面,在小真空度条件下调整构件跳动,随后增大真空吸附力,将薄壁曲面构件12固定在真空吸附夹具11上。此时辅助支撑124上的橡胶密封圈13与薄壁曲面构件12内表面接触,将曲面构件内表面与夹具上表面构成的密封空间分隔为两个互不导通的真空密封腔,其中远离法兰的为第一真空腔111,靠近法兰的为第二真空腔112。在此基础上,定义第一真空腔吸附为装夹模式1,第二真空腔吸附为装夹模式2,法兰端面吸附为装夹模式3,各模式的装夹示意图如图8所示。

46.在半精加工阶段,主轴转速设定为700r/min,切深设定为10μm,进给设定为20μm/r,薄壁曲面构件12的壁厚减薄至2.45mm。选定装夹模式1与装夹模式2作为薄壁曲面构件12当前工艺阶段的装夹方案。当刀具切削第二真空腔112对应的曲面外轮廓时,装夹模式1启动,吸附第一真空腔111完成薄壁曲面构件12的定位与夹紧。同样地,当刀具切削第一真空腔111对应的曲面外轮廓时,装夹模式2启动,吸附第二真空腔112完成薄壁曲面构件12的定位与夹紧。依据曲面构件的几何结构以及切削参数计算上述两种情况刀具切削的持续时间分别为t1=310.8s和t2=316.1s,利用电磁控制回路实现上述两种模式的自动切换。

47.在精密加工阶段,主轴转速设定为900r/min,切深设定为5μm,进给设定为10μm/r,薄壁曲面构件12的壁厚减薄至2.4mm。选定装夹模式3作为薄壁曲面构件12当前工艺阶段的装夹方案。此时,待去除的余量材料较少,装夹卸载后不平衡应力释放诱发的加工变形对曲面构件的成形精度影响较小,因此采用法兰吸附装夹的方法减小薄壁曲面构件12的真空吸附装夹变形。

48.加工完成后,打开卸荷阀3,空气沿消声器4进入,经可调节流阀2最终充满整个真空吸附夹具11,随后取下薄壁曲面构件12,关闭真空系统。

49.依据上述动作过程,设计对应的真空系统电磁控制回路,具体如图9所示。真空吸附装夹系统的电磁控制回路由并联在24v直流电源中的8条支路组成;其中第一支路由常闭触点c2、电磁线圈y1和指示灯l1串联组成;第二支路由常闭触点c4和延时闭合线圈d1串联组成;第三支路由常闭触点c3与延时闭合线圈d2串联组成;第四支路由常开触点c1、常闭触点c4、电磁线圈y2、指示灯l2和延时闭合线圈d3组成,其中常开触点c1、常闭触点c4、电磁线圈y2和指示灯l2为串联关系,指示灯l2和延时闭合线圈d3为并联关系;第五支路由常开触点c3、常闭触点c4和延时闭合线圈d4串联组成;第六支路由电磁线圈y3和指示灯l3串联组成;第七支路由电磁线圈y4和指示灯l4串联组成;第八支路由电磁线圈y5和指示灯l5串联组成。根据各支路的控制功能,并联的第一、第二、第三、第四和第五支路组成第一子控制回路,第六和第七支路组成第二子控制回路,第八支路组成第三子控制回路。电磁转换开关s3控制第一子控制回路和第二子控制回路的通断,电磁转换开关s3的默认状态为第二子控制回路接通,第一子控制回路断开,按动电磁转换开关s3,上述两个子控制回路的通断状态即发生转换。电磁转换开关s2控制第一、第二子控制回路与第三子控制回路的通断,电磁转换开关s2的默认状态为第三子控制回路断开,第一和第二子控制回路接通,按动电磁转换开关s2,第一和第二子控制回路断开,第三子控制回路接通。常开按键开关s1控制所有支路的通断。

50.针对薄壁曲面构件12的调心过程,首先将真空泵1的真空度调整至一较小值,按下电磁控制回路中的常开按键开关s1,电磁线圈y3与电磁线圈y4同时接通,对应的指示灯l3与指示灯l4一并点亮。此时第三电磁换向阀7和第四电磁换向阀10均由常闭状态切换为工作状态,对应控制的第三分回路和第四分回路同时与气压主回路连通。第一真空腔111内的空气经第二真空环槽带114、第二水平气道121以及第二竖直气道118逐渐抽出,真空腔内的真空度逐渐增大直至预设值。同样地,第二真空腔112内的空气经第三真空环槽带115、第三水平气道122以及第三竖直气道119逐渐抽出,以确保腔内真空度满足要求,此时薄壁曲面构件12压紧在夹具上表面但仍能在外力作用下移动。在此基础上,在配平螺孔123内安装配平螺钉,调整机床动平衡,并完成曲面构件的调心操作。随后调高真空泵1的真空度,增大真空吸附力,将薄壁曲面构件12固定在真空吸附夹具11上。

51.在半精加工阶段,按动电磁转换开关s3,电磁线圈y1接通,指示灯l1点亮。此时第一电磁换向阀6由常闭状态切换为工作状态,主回路与第一分回路连通。第一真空腔111内的空气经第二真空环槽带114、第二水平气道121以及第二竖直气道118逐渐抽出,第一真空腔111内的真空度快速增大并最终维持在预设值附近。持续动作300s后,延时闭合线圈d1接通,关联的常开触点c1闭合,电磁线圈y2接通,指示灯l2点亮,延时闭合线圈d2和d3同时开始计时。此时第二电磁换向阀9由常闭状态切换为工作状态,主回路与第二分回路接通,第

二真空腔内112的空气经第三真空环槽带115、第三水平气道122以及第三竖直气道119逐渐抽出,在切削刀具到达第一真空腔111对应的曲面构件外轮廓前,将第二真空腔112的真空度调整至预设值附近。第一分回路和第二分回路同时动作10.8s后,延时闭合线圈d2接通,关联的常闭触点c2断开,电磁线圈y1断电,指示灯l1熄灭,第一电磁换向阀6在弹簧作用下复位,恢复常闭状态,此时第二分回路唯一连通。持续动作300s后,延时闭合线圈d3接通,关联的常开触点c3接通,延时闭合线圈d4开始计时,关联的常闭触点c3断开,延时闭合线圈d2断开,关联的常闭触点c2接通,电磁线圈y1接通,此时第一电磁换向阀6由常闭状态切换为工作状态,调整第一真空腔111真空度至预定值附近。第一分回路和第二分回路共同动作16.1s后,延时闭合线圈d4接通,关联的常闭触点c4断开,延时闭合线圈c1断开,关联的常开触点c1断开,电磁线圈y2断电,指示灯l2熄灭,第二电磁换向阀9在弹簧作用下复位,恢复常闭状态,此时第一分回路唯一连通。同时延时闭合线圈d4关联的常闭触点c4断开,延时闭合线圈d4断开,至此完成半精加工阶段一个切削周期内的所有动作控制。延时闭合线圈d1重新开始计时,重复上述动作过程直至完成下一个切削周期的真空装夹系统动作控制。

52.在精密加工阶段,按动电磁转换开关s2,电磁线圈y5接通,指示灯l5点亮,此时第五电磁换向阀8由常闭状态切换为工作状态,主回路与第五分回路连通。第一真空环槽带113内的空气经第一水平气道120和第一竖直气道117抽出,薄壁曲面构件12的法兰上表面受到真空压力作用,将曲面构件固定在真空吸附夹具11上。随后按照预设的切削参数,完成精密加工阶段曲面构件的材料去除过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1