倒锥形承力筒成型模具及一体成型工艺方法与流程

本发明涉及一种倒锥形承力筒装配工艺方法,属于复合材料加工工艺领域。

背景技术:

1、承力筒是承载卫星主要载荷的主承力结构,是卫星结构组装的核心,它与板系结构的仪器安装板连接成为卫星主结构,既能直接提供卫星与运载火箭连接分离的接口,又能为卫星结构提供设计、制造、装配、精度测量的基准和试验、运输的支撑以及地面支持设备的接口。因此,承力筒是影响卫星平台结构强度、连接刚度和整星动态频率特性等性能的关键主承力结构,承力筒的尺寸精度以及胶接质量至关重要。

2、承力筒一般采用蜂窝夹层结构,主要包括上端框、下端框和筒体,其中筒体构型主要采用圆柱形、锥形、柱锥一体等形状,且筒体与上、下端框采用后粘接的方法胶接装配为一体结构,该技术已较为成熟。但是,针对锥形结构,上述技术仅限于解决上小下大的正锥形结构,上、下端框与筒体形成倒锥形结构的承力筒无法采用上述方案实现产品的制造。

技术实现思路

1、本发明所要解决的技术问题是:克服现有技术的不足,提供一种倒锥形承力筒一体成型工艺方法,采用该方法生产的承力筒精度高,胶接质量好,刚度和性能可靠性高。

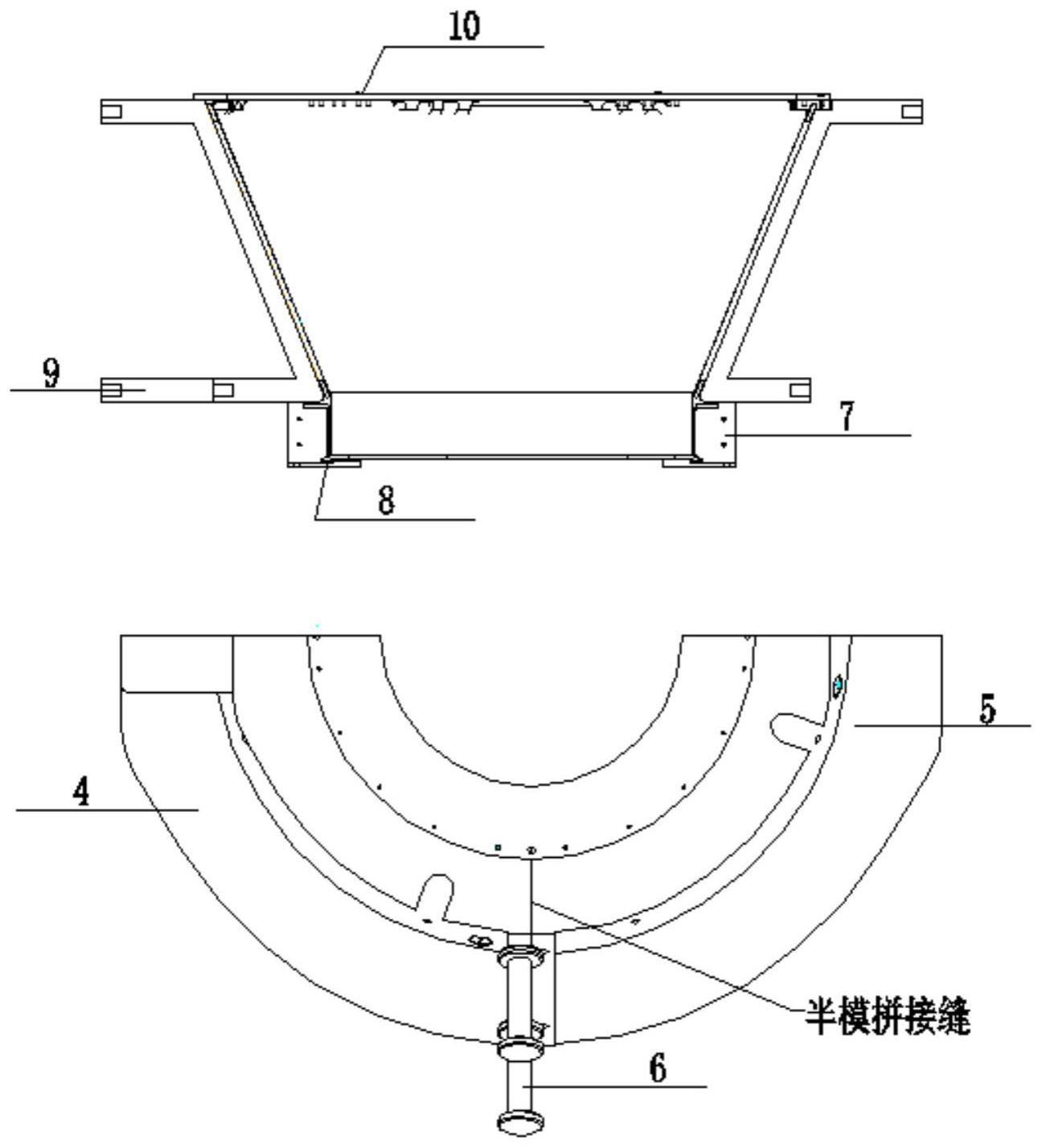

2、本发明所采用的技术方案是:一种承力筒成型模具,包括上半模、下半模、下端框压环、下端框保护环、连接立板和上端框压环;上半模、下半模通过定位锥销和螺钉装配后构成锥台形的模具框体,在模具框体上利用定位销和螺钉安装上端框、下端框后,上端框压环、下端框压环和下端框保护环分别安装在上端框、下端框外侧,用于保护上端框、下端框。

3、进一步的,所述的一种承力筒成型模具,还包括哑铃型吊杆,哑铃型吊杆设置在上半模、下半模外作为吊装点。

4、一种使用上述述成型模具的倒锥形承力筒一体成型工艺方法,包括:

5、进行倒锥形承力筒试装配;

6、将所述倒锥形承力筒的外面板、内面板、预埋件、工艺埋件、上端框、下端框用溶剂清洗后进行胶接磷酸阳极化处理,阳极化后进行烘干处理;将铝蜂窝用溶剂清洗;

7、进行上端框、下端框和铝蜂窝的组合件制作;

8、进行外面板装配:在外面板胶接面粘贴胶膜,根据试装配的情况,在上端框、下端框与外面板胶接间隙超过设定阈值的区域粘贴双层胶膜;确定各瓣外面板的位置,将贴完胶膜的外面板分别对应放在上半模、下半模内并进行固定;

9、进行下端框装配:根据试装配状态,将下端框从半模c型敞开区域放入成型模半模中,将另一个半模平推至两个半模合模,下端框安装到位后,安装下端框压环和下端框保护环,对下端框进行保护;

10、进行上端框装配:根据试装配状态,将上端框沿轴线方向装入承力筒成型模具中,将上端框压环、上端框与模具进行紧固;

11、进行外面板加强面板装配:在外面板加强面板与铝蜂窝的胶接面粘贴j-78胶膜,对应放置外面板内加强面板,将外面板加强面板与外面板压紧;

12、将整高蜂窝和加强区域蜂窝放置在相应的位置,整高蜂窝与加强区域蜂窝拼接处压缩若干个蜂窝格子,贴泡沫胶条进行拼接且每间隔设定间距断开作为气道;

13、在铝蜂窝拼接处周围填充发泡胶棒、在铝蜂窝与上端框和下端框配合的端面周围填充泡沫胶棒;

14、进行内面板加强面板装配:在内面板加强面板与铝蜂窝的胶接面粘贴胶膜,对应放置内面板加强面板,将内面板加强面板与铝蜂窝压紧;

15、进行内面板装配:在内面板胶接面粘贴胶膜,将内面板放置在铝蜂窝上;

16、进行整模封装,封装后进行固化。

17、进一步的,所述进行倒锥形承力筒试装配,包括:

18、在所述承力筒成型模具呈半模状态下,利用工艺埋件将各瓣外面板固定到半模中;

19、将上半模、下半模放置在平台上,模具大端与平台贴合,将下端框从半模c型敞开区域放入成型模半模中,将另一个半模平推至两个半模合模,采用定位锥销、定位螺钉将上半模、下半模安装紧固到位;

20、将所述承力筒成型模具放置至平行状态,将上端框沿轴线方向推入所述承力筒成型模具中,依次装配外面板一侧的内加强面板、铝蜂窝、预埋件、内面板一侧的内加强面板和内面板。

21、进一步的,所述进行上端框、下端框和铝蜂窝的组合件制作,包括:

22、在上端框、下端框的u型槽内涂一层j-78底胶,将铝蜂窝修剪后塞入u型槽内,在周向方向上的蜂窝与蜂窝之间留间隙作为气道通路;在上端框与铝蜂窝拼接处的u型槽端面粘贴泡沫胶条,泡沫胶条每隔设定间距断开作为气道,泡沫胶条断开的位置与u型槽内蜂窝气道预留位置一致;将预埋件组件及工艺埋件包裹泡沫胶条。

23、进一步的,所述上端框压环与上端框的接触面之间粘接一层单面带胶的聚四氟乙烯玻璃布。

24、进一步的,所述外面板加强面板与上端框和下端框之间保留间隙,所述内面板加强面板与上端框和下端框之间保留的间隙。

25、进一步的,所述进行整模封装,包括:

26、在内面板外表面放置工艺均压板,用聚酰亚胺胶带将工艺均压板固定在承力筒成型模具上,在均压板一侧依次铺放聚四氟乙烯玻璃布、隔离膜、透气毡,采用密封胶条进行整模封装。

27、进一步的,所述封装后进行固化,包括:

28、放入热压罐进行全压密封性测试,外压为0.05mpa,保压时间不小于10min,无真空泄漏现象发生后可进行固化;从室温起升温,升温速率不大于2℃/min,升温至60℃时,加外压至0.03mpa~0.05mpa时停真空,通入大气,继续加外压至0.15mpa,升温至90℃,保温4小时后保压关机,待降温至60℃以下时出炉。

29、进一步的,所述的倒锥形承力筒一体成型工艺方法,还包括,所述倒锥形承力筒出炉后,进行脱模:

30、脱模过程中,移除工艺辅料,依次拆除下端框压环、下端框保护环、上端框压环,拆除上半模、下半模,在平台上对称平行移出上半模或下半模,然后移除所述倒锥形承力筒。

31、本发明与现有技术相比有益效果为:

32、(1)本发明的成型方法适用于倒锥形承力筒一体成型,产品装配精度高,刚度和性能可靠性高。

33、(2)应用本发明的方法制备的承力筒,优化了卫星与火箭的连接方式,改善了卫星结构连接刚度和动态频响特性等性能,使卫星平台结构的刚度和性能可靠性得到明显增长。

技术特征:

1.一种承力筒成型模具,其特征在于,包括上半模(4)、下半模(5)、下端框压环(7)、下端框保护环(8)、连接立板(9)和上端框压环(10);

2.根据权利要求1所述的一种承力筒成型模具,其特征在于,还包括哑铃型吊杆(6),哑铃型吊杆(6)设置在上半模(4)、下半模(5)外作为吊装点。

3.一种使用如权利要求1或2所述成型模具的倒锥形承力筒一体成型工艺方法,其特征在于,包括:

4.根据权利要求3所述的倒锥形承力筒一体成型工艺方法,其特征在于,所述进行倒锥形承力筒试装配,包括:

5.根据权利要求4所述的倒锥形承力筒一体成型工艺方法,其特征在于,所述进行上端框(1)、下端框(3)和铝蜂窝(2-2)的组合件制作,包括:

6.根据权利要求5所述的倒锥形承力筒一体成型工艺方法,其特征在于,所述上端框压环(10)与上端框(1)的接触面之间粘接一层单面带胶的聚四氟乙烯玻璃布。

7.根据权利要求6所述的倒锥形承力筒一体成型工艺方法,其特征在于,所述外面板加强面板与上端框(1)和下端框(3)之间保留间隙,所述内面板加强面板与上端框(1)和下端框(3)之间保留的间隙。

8.根据权利要求7所述的倒锥形承力筒一体成型工艺方法,其特征在于,所述进行整模封装,包括:

9.根据权利要求8所述的倒锥形承力筒一体成型工艺方法,其特征在于,所述封装后进行固化,包括:

10.根据权利要求9所述的倒锥形承力筒一体成型工艺方法,其特征在于,还包括,所述倒锥形承力筒出炉后,进行脱模:

技术总结

本发明公开了一种倒锥形承力筒成型模具和成型方法,模具包括上半模、下半模、下端框压环、下端框保护环、连接立板和上端框压环;上半模、下半模通过定位锥销和螺钉装配后构成锥台形的模具框体,在模具框体上利用定位销和螺钉安装上端框、下端框后,上端框压环、下端框压环和下端框保护环分别安装在上端框、下端框外侧,用于保护上端框、下端框。采用本发明的方法生产的承力筒精度高,胶接质量好,刚度和性能可靠性高。

技术研发人员:许丽丽,王琦洁,彭玉刚,殷永霞,张巨军,李皓鹏,邱泉水,王向茹,夏英伟,梁运红

受保护的技术使用者:北京空间机电研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!