激光焊接方法与流程

1.本技术涉及激光焊接技术领域,揭示了一种激光焊接方法。

背景技术:

2.s06钢是一种新型高强度沉淀硬化马氏体不锈钢,广泛用于高压液氧泵、高压燃气发生器和高压液氧导管等重要零部件,基于s06有着良好的力学性能和长寿命疲劳强度特性,在航空航天关键零部件上的应用也越来越多。gh4169作为航空航天领域常用的一种高温合金材料,在650℃以上还能保持良好的综合力学性能。两种材料的焊接常用方法为氩弧焊,但因两者熔点温度的差异性,易导致较大的焊接应力,且焊接厚度有限,采用激光焊接,可在短时间内提供较大的热原,进行深熔焊,但因热量作用在工件上的时间较短,易导致焊缝冶金结合差,力学性能不达标。基于此,本技术提出的一种激光焊接方法,能够实现s06与gh4169异种材料的深熔焊,保证焊缝冶金结合良好,实现较厚板材的焊接连接,达到产品力学性能要求。

技术实现要素:

3.本技术涉及激光焊接技术领域,揭示了一种激光焊接方法。可以实现s06与gh4169异种材料的深熔焊,保证焊缝冶金结合良好,实现较厚板材的焊接连接,达到产品力学性能要求。

4.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

5.根据本技术实施例的第一方面,提供了一种激光焊接方法,用于对s06材质试板和gh4169材质试板进行焊接,所述方法包括:对所述s06材质试板进行深冷处理;使所述s06材质试板的待焊位置和所述gh4169材质试板的待焊位置接触,通过激光焊接设备进行焊前路线校核,并对所述待焊位置进行定位焊接;通过所述激光焊接设备对所述待焊位置进行激光连续焊接,得到目标工件;在设定时间范围内对所述目标工件进行时效处理。

6.在本技术的一个实施例中,基于前述方案,所述对所述s06材质试板进行深冷处理,包括:将所述s06材质试板的温度冷却至-70℃,并持续保温2小时;在所述s06材质试板的保温时间超过2小时之后,将所述s06材质试板升温至室温。

7.在本技术的一个实施例中,基于前述方案,在对所述s06材质试板进行深冷处理之后,所述方法还包括:对所述s06材质试板的表面和所述gh4169材质试板的表面进行超声波清洁处理;对所述s06材质试板和所述gh4169材质试板的接触面进行擦拭清洁处理。

8.在本技术的一个实施例中,基于前述方案,在对所述s06材质试板和所述gh4169材质试板的接触面进行擦拭清洁处理之后,所述方法还包括:将所述s06材质试板和所述gh4169材质试板安装在专用工装上,并调节焊缝,其中,所述焊缝对接台阶差小于或者等于0.1mm,焊缝间隙小于0.1mm。

9.在本技术的一个实施例中,基于前述方案,在对所述待焊位置进行定位焊接的过

程中,所述激光焊接设备的离焦量控制为-4~0mm,激光功率控制为1500~2000w,焊接速率控制为1.2~2.0m/min,气流量控制为25~40l/min,焊点间距控制为20~30mm,焊点尺寸控制为5~10mm。

10.在本技术的一个实施例中,基于前述方案,在通过所述激光焊接设备对所述待焊位置进行激光连续焊接的过程中,所述激光焊接设备的光斑偏移量控制为0.1~0.5mm,离焦量控制为-4~0mm,激光功率控制为3500~7000w,焊接速率控制为1.2~2.0m/min,气流量控制为25~40l/min,并在连续焊接之后控制保护气的保留时间大于或者等于15s。

11.在本技术的一个实施例中,基于前述方案,所述在设定时间范围内对所述目标工件进行时效处理,包括:在设定时间范围内,将所述目标工件的温度升温至715~725℃,并持续保温8小时;在所述目标工件的保温时间超过8小时之后,将所述目标工件的温度以50℃/h的冷却速度降低至615~625℃,并持续保温8小时;在将所述目标工件冷却至80℃之后,将所述目标工件降温至室温。

12.在本技术的一个实施例中,基于前述方案,在设定时间范围内对所述目标工件进行时效处理之后,所述方法还包括:对所述目标工件进行加工处理,得到拉伸试样和金相试样,并对所述拉伸试样和所述金相试样分别进行性能表征处理和组织观察处理,以评价所述目标工件的焊接质量是否符合焊接检验标准。

13.在本技术的一个实施例中,基于前述方案,在对所述待焊位置进行定位焊接之后,所述方法还包括:通过含有无水乙醇的擦拭纸将焊缝周围的焊接遗留物清除,以保证连续焊接时焊缝的整洁。

14.根据本技术实施例的第二方面,提供了一种工件,通过如上述任一实施例所述的激光焊接方法焊接而成。

15.在本技术提出的技术方案中,对所述s06材质试板进行深冷处理,并使所述s06材质试板的待焊位置和所述gh4169材质试板的待焊位置接触,通过激光焊接设备进行焊前路线校核,并对所述待焊位置进行定位焊接,通过所述激光焊接设备对所述待焊位置进行激光连续焊接,并在设定时间范围内对焊接得到的目标工件进行时效处理,同时通过调节激光焊接设备的光斑偏移量,并结合优化后的焊接功率、焊接速度及离焦量,实现s06与gh4169异种材料的深熔焊,保证焊缝冶金结合良好,实现较厚板材的焊接连接,达到产品力学性能要求。

16.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

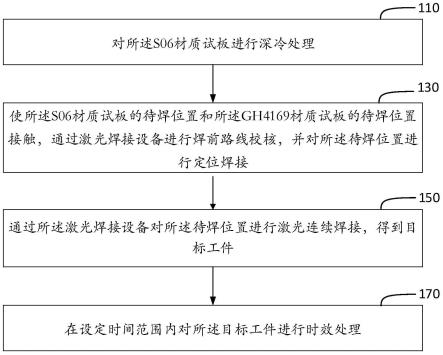

18.图1示出了本技术实施例中的激光焊接方法的流程图;

19.图2示出了本技术一个具体实施例中的目标工件加工处理后得到的拉伸试样图;

20.图3示出了本技术一个具体实施例中的目标工件的焊缝微观组织图。

具体实施方式

21.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本技术将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

22.此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本技术的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本技术的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本技术的各方面。

23.附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

24.附图中所示的方框图仅仅是功能实体,不一定必须与物理上独立的实体相对应。即,可以采用软件形式来实现这些功能实体,或在一个或多个硬件模块或集成电路中实现这些功能实体,或在不同网络和/或处理器装置和/或微控制器装置中实现这些功能实体。

25.需要说明的是:在本文中提及的“多个”是指两个或两个以上。“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

26.需要注意的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的对象在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在图示或描述的那些以外的顺序实施。

27.以下对本技术实施例的技术方案的实现细节进行详细阐述:

28.图1示出了本技术实施例中的激光焊接方法的流程图。

29.如图1所示,该激光焊接方法至少包括步骤110至步骤170。

30.下面将对图1所示步骤110至步骤170进行详细说明:

31.在步骤110中,对所述s06材质试板进行深冷处理。

32.在本技术中,对所述s06材质试板进行深冷处理,可以使得所述s06材质试板在不降低强度和硬度的情况下,显著提高所述s06材质试板的韧性,为后续的焊接过程做准备。

33.继续参考图1,在步骤130中,使所述s06材质试板的待焊位置和所述gh4169材质试板的待焊位置接触,通过激光焊接设备进行焊前路线校核,并对所述待焊位置进行定位焊接。

34.在本技术中,需要说明的是,所述待焊位置的数量可以是一个,也可以是多个。

35.在本技术中,所述s06材质试板的厚度范围和所述gh4169材质试板的厚度都为3~6mm。

36.在本技术中,使所述s06材质试板的待焊位置和所述gh4169材质试板的待焊位置接触,调节激光焊接设备的离焦量、激光功率、焊接速度和保护气流量,并控制所述激光焊接设备沿着预设焊接路线模拟焊接过程,进行焊前路线校核可以防止在后续连续焊接过程中焊接路线出现错误,从而避免因不必要的失误而出现焊接事故。

37.在本技术中,对所述待焊位置进行定位焊接,可以固定所述s06材质试板和所述gh4169材质试板的位置,防止在后续连续焊接过程中所述s06材质试板和所述gh4169材质试板出现松动,从而避免出现焊接得到的焊接工件不符合焊接标准。

38.在本技术中,在对所述待焊位置进行定位焊接时,各个定位焊点之间的距离范围为10~50mm,各个定位焊点之间的距离可以根据零件的结构及焊缝长度进行选取。

39.继续参考图1,在步骤150中,通过所述激光焊接设备对所述待焊位置进行激光连续焊接,得到目标工件。

40.在本技术中,调节激光焊接设备的光斑偏置位移、离焦量、激光功率、焊接速度和保护气流量,控制所述激光焊接设备对所述待焊位置进行激光连续焊接,焊接完成后得到所述目标工件。

41.继续参考图1,在步骤170中,在设定时间范围内对所述目标工件进行时效处理。

42.在本技术中,在设定时间范围内对所述目标工件进行时效处理,以消除所述目标工件内应力及其所引起的变形,从而达到保护所述目标工件的目的。

43.在本技术的一个实施例中,所述对所述s06材质试板进行深冷处理,包括:将所述s06材质试板的温度冷却至-70℃,并持续保温2小时;在所述s06材质试板的保温时间超过2小时之后,将所述s06材质试板升温至室温。

44.在本技术中,通过深冷设备将所述s06材质试板的温度冷却至-70℃后不再制冷并保持该温度2小时,在所述s06材质试板的保温时间超过2小时之后,将所述s06材质试板从深冷设备中取出并升温至室温。

45.在本技术的一个实施例中,在对所述s06材质试板进行深冷处理之后,所述方法还包括:对所述s06材质试板的表面和所述gh4169材质试板的表面进行超声波清洁处理;对所述s06材质试板和所述gh4169材质试板的接触面进行擦拭清洁处理。

46.在本技术中,可以通过超声波清洗机对所述s06材质试板的表面和所述gh4169材质试板的表面进行超声波清洁处理,在超声波清洁处理之后,可以通过采用含有无水乙醇的擦拭纸对所述s06材质试板和所述gh4169材质试板的接触面进行擦拭清洁处理,以保证在焊接之前所述s06材质试板和所述gh4169材质试板的焊缝区域的整洁。

47.在本技术的一个实施例中,在对所述s06材质试板和所述gh4169材质试板的接触面进行擦拭清洁处理之后,所述方法还包括:将所述s06材质试板和所述gh4169材质试板安装在专用工装上,并调节焊缝,其中,所述焊缝对接台阶差小于或者等于0.1mm,焊缝间隙小于0.1mm。

48.在本技术中,将所述s06材质试板和所述gh4169材质试板安装在专用工装上,调节焊缝对接情况,以使得焊缝对接台阶差小于或者等于0.1mm,焊缝间隙小于0.1mm。

49.在本技术的一个实施例中,在对所述待焊位置进行定位焊接的过程中,所述激光焊接设备的离焦量控制为-4~0mm,激光功率控制为1500~2000w,焊接速率控制为1.2~2.0m/min,气流量控制为25~40l/min,焊点间距控制为20~30mm,焊点尺寸控制为5~10mm。

50.在本技术的一个实施例中,在通过所述激光焊接设备对所述待焊位置进行激光连续焊接的过程中,所述激光焊接设备的光斑偏移量控制为0.1~0.5mm,离焦量控制为-4~0mm,激光功率控制为3500~7000w,焊接速率控制为1.2~2.0m/min,气流量控制为25~

40l/min,并在连续焊接之后控制保护气的保留时间大于或者等于15s。

51.在本技术中,通过所述光斑偏移量,调节所述激光焊接设备的激光束向熔点高的试板所处方向进行偏移,以保证所述目标工件的焊接质量。

52.在本技术中,所述s06材质试板的熔点为1500℃,所述gh4169材质试板的熔点为1300℃。

53.在本技术中,在连续焊接的过程中,可以选择氩气作为保护气体,可以有效减小焊接过程中产生的飞溅,起到保护聚焦镜或者保护镜的作用,并可以促使焊缝熔池凝固时均匀铺展,使得焊缝成型均匀美观,还可以有效减小金属蒸汽羽或者等离子云对激光的屏蔽作用,让到达工件表面的激光能量增大,增大激光的有效利用率。

54.在本技术中,在连续焊接之后控制保护气的保留时间大于或者等于15s,以有效保护焊缝熔池减少氧化,从而避免焊缝产生氧化导致出现裂纹等质量问题。

55.在本技术的一个实施例中,所述在设定时间范围内对所述目标工件进行时效处理,包括:在设定时间范围内,将所述目标工件的温度升温至715~725℃,并持续保温8小时;在所述目标工件的保温时间超过8小时之后,将所述目标工件的温度以50℃/h的冷却速度降低至615~625℃,并持续保温8小时;在将所述目标工件冷却至80℃之后,将所述目标工件降温至室温。

56.在本技术中,所述设定时间范围为连续焊接完成后的4小时。

57.在本技术中,在连续焊接完成后的4小时内,通过真空高温热处理炉将所述目标工件的温度以200~300℃/h的加热速度升温至715~725℃,并在炉内保温8小时,在所述目标工件的保温时间超过8小时之后,将所述目标工件的温度以50℃/h的冷却速度降低至615~625℃,并在炉内保温8小时,在将所述目标工件冷却至80℃之后,将所述目标工件从所述真空高温热处理炉中取出空冷至室温。

58.在本技术的一个实施例中,在设定时间范围内对所述目标工件进行时效处理之后,所述方法还包括:对所述目标工件进行加工处理,得到拉伸试样和金相试样,并对所述拉伸试样和所述金相试样分别进行性能表征处理和组织观察处理,以评价所述目标工件的焊接质量是否符合焊接检验标准。

59.在本技术中,对所述目标工件进行加工处理,得到拉伸试样和金相试样,对所述拉伸试样进行性能表征处理,检测所述拉伸试样的拉伸能力是否符合焊接检验标准,达到通过检测所述拉伸试样的抗拉能力来评价所述目标工件的抗拉伸能力的目的,对所述金相试样进行组织观察处理,检测所述金相试样的金相组织是否符合焊接检验标准,达到通过检测观察所述金相试样的组织样貌来评价所述目标工件的焊接质量的目的。

60.在本技术的一个实施例中,在对所述待焊位置进行定位焊接之后,所述方法还包括:通过含有无水乙醇的擦拭纸将焊缝周围的焊接遗留物清除,以保证连续焊接时焊缝的整洁。

61.为了使本领域技术人员更加容易的理解本技术,下面将参照图2~3以具体的实施例来说明本技术。

62.图2示出了本技术一个具体实施例中的目标工件加工处理后得到的拉伸试样图。

63.图3示出了本技术一个具体实施例中的目标工件的焊缝微观组织图。

64.实施例1:

65.采用本技术提出的激光焊接方法对s06材质试板和gh4169材质试板进行焊接,其中,采用100

×

100

×

5mm的s06材质试板和gh4169材质试板,具体步骤如下:

66.步骤1,将s06材质试板置入深冷设备并将其冷却至-70℃,并保温2h,随后从深冷设备中取出升温至室温;

67.步骤2,对s06材质试板和gh4169材质试板进行超声波清洗,以去除表面氧化物及污渍;

68.步骤3,在焊接前将两个试板的焊缝位置采用含有无水乙醇的擦拭纸进行再清洁处理,以保证焊前焊缝区域的整洁。

69.步骤4,将s06材质试板和gh4169材质试板安装在固定工装上,并调节焊缝对接情况,使焊缝对接台阶差控制为0.1mm,焊缝间隙控制为0.08mm;

70.步骤5,打开激光焊接设备,设定焊接参数,其中离焦量控制为-4mm,激光功率控制为1500w,焊接速率控制为1.2m/min,气流量控制为25l/min,焊点间距控制为20mm,焊点尺寸控制为5mm,采用氩气保护气,焊前路线校验无误后,开始定位焊接;

71.步骤6,采用擦拭纸将焊缝周围的黑色浮层等焊接遗留物擦掉,并重新设定焊接参数,其中,光斑偏移量控制为0.1mm,离焦量控制为-4mm,激光功率控制为3500w,焊接速率控制为1.2m/min,气流量控制为25l/min,确认光斑偏移量无误后,进行激光连续焊接,得到目标工件;

72.步骤7,激光连续焊接后取下目标工件,1小时内转至热处理工序进行时效处理,其中,时效处理过程包括:随炉升温至715℃,并保温8h,以50℃/h炉冷到615℃,保温8h,随炉冷却至80℃以下出炉空冷至室温;

73.步骤8,将时效处理后的目标工件进行拉伸试样与金相试样加工处理,得到拉伸试样和金相试样,并对所述拉伸试样和所述金相试样分别进行性能表征处理和组织观察处理,加工处理得到的拉伸试样如图2所示,所述金相试样通过组织观察处理得到的微观组织图如图3所示。

74.实施例2:

75.采用本技术提出的激光焊接方法对s06材质试板和gh4169材质试板进行焊接,其中,采用100

×

100

×

5mm的s06材质试板和gh4169材质试板,具体步骤如下:

76.步骤1,将s06材质试板置入深冷设备并将其冷却至-70℃,并保温2h,随后从深冷设备中取出升温至室温;

77.步骤2,对s06材质试板和gh4169材质试板进行超声波清洗,以去除表面氧化物及污渍;

78.步骤3,在焊接前将两个试板的焊缝位置采用含有无水乙醇的擦拭纸进行再清洁处理,以保证焊前焊缝区域的整洁。

79.步骤4,将s06材质试板和gh4169材质试板安装在固定工装上,并调节焊缝对接情况,使焊缝对接台阶差控制为0.02mm,焊缝间隙控制为0.02mm;

80.步骤5,打开激光焊接设备,设定焊接参数,其中离焦量控制为0mm,激光功率控制为2000w,焊接速率控制为2.0m/min,气流量控制为40l/min,焊点间距控制为30mm,焊点尺寸控制为10mm,采用氩气保护气,焊前路线校验无误后,开始定位焊接;

81.步骤6,采用擦拭纸将焊缝周围的黑色浮层等焊接遗留物擦掉,并重新设定焊接参

数,其中,光斑偏移量控制为0.5mm,离焦量控制为0mm,激光功率控制为4700w,焊接速率控制为2.0m/min,气流量控制为40l/min,确认光斑偏移量无误后,进行激光连续焊接,得到目标工件;

82.步骤7,激光连续焊接后取下目标工件,1小时内转至热处理工序进行时效处理,其中,时效处理过程包括:随炉升温至725℃,并保温8h,以50℃/h炉冷到625℃,保温8h,随炉冷却至80℃以下出炉空冷至室温;

83.步骤8,将时效处理后的目标工件进行拉伸试样与金相试样加工处理,得到拉伸试样和金相试样,并对所述拉伸试样和所述金相试样分别进行性能表征处理和组织观察处理。

84.实施例3:

85.采用本技术提出的激光焊接方法对s06材质试板和gh4169材质试板进行焊接,其中,采用100

×

100

×

5mm的s06材质试板和gh4169材质试板,具体步骤如下:

86.步骤1,将s06材质试板置入深冷设备并将其冷却至-70℃,并保温2h,随后从深冷设备中取出升温至室温;

87.步骤2,对s06材质试板和gh4169材质试板进行超声波清洗,以去除表面氧化物及污渍;

88.步骤3,在焊接前将两个试板的焊缝位置采用含有无水乙醇的擦拭纸进行再清洁处理,以保证焊前焊缝区域的整洁。

89.步骤4,将s06材质试板和gh4169材质试板安装在固定工装上,并调节焊缝对接情况,使焊缝对接台阶差控制为0.05mm,焊缝间隙控制为0.05mm;

90.步骤5,打开激光焊接设备,设定焊接参数,其中离焦量控制为-2mm,激光功率控制为1750w,焊接速率控制为1.6m/min,气流量控制为32l/min,焊点间距控制为25mm,焊点尺寸控制为7.5mm,采用氩气保护气,焊前路线校验无误后,开始定位焊接;

91.步骤6,采用擦拭纸将焊缝周围的黑色浮层等焊接遗留物擦掉,并重新设定焊接参数,其中,光斑偏移量控制为0.3mm,离焦量控制为-2mm,激光功率控制为5200w,焊接速率控制为1.6m/min,气流量:32l/min,确认光斑偏移量无误后,进行激光连续焊接,得到目标工件;

92.步骤7,激光连续焊接后取下目标工件,1小时内转至热处理工序进行时效处理,其中,时效处理过程包括:随炉升温至720℃,并保温8h,以50℃/h炉冷到620℃,保温8h,随炉冷却至80℃以下出炉空冷至室温;

93.步骤8,将时效处理后的目标工件进行拉伸试样与金相试样加工处理,得到拉伸试样和金相试样,并对所述拉伸试样和所述金相试样分别进行性能表征处理和组织观察处理。

94.通过对上述多个实施例得到的合格的目标工件进行加工处理得到的拉伸试样和金相试样,并对所述拉伸试样和所述金相试样分别进行性能表征处理和组织观察处理,可以了解到各个目标工件的焊接质量符合焊接检验标准,并且实施例3中得到的目标工件的焊接质量最好。基于此,本技术提出的缺陷零件的修复方法可以实现材料特性差异较大的s06与gh4169材料直接焊接成型,焊接得到的目标工件焊缝冶金结合良好,力学性能优异。

95.本技术实施例中提供的一个或多个技术方案中,至少具有如下技术效果或优点:

96.本技术提出的技术方案能够实现材料特性差异较大的s06与gh4169材料直接焊接成型,改变了传统焊接时焊接应力较大,焊接难以实施且焊接厚度有限的局面。

97.本技术提出的技术方案实现s06与gh4169异种材料的深熔焊,焊缝冶金结合良好,力学性能优异,提高了两种材料的可焊接性,节约了生产成本。

98.本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。

99.此外,上述附图仅是根据本技术示例性实施例的方法所包括的处理的示意性说明,而不是限制目的。易于理解,上述附图所示的处理并不表明或限制这些处理的时间顺序。另外,也易于理解,这些处理可以是例如在多个模块中同步或异步执行的。

100.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围执行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1